一种高牢固度蜂窝陶瓷载体及其制备方法.pdf

Th****s3

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高牢固度蜂窝陶瓷载体及其制备方法.pdf

本发明公开了一种高牢固度蜂窝陶瓷载体及其制备方法,以堇青石蜂窝陶瓷为基体,基体表面依次有氧化铝涂层和复合涂层,以蜂窝陶瓷载体总重量计,蜂窝陶瓷载体含有酸处理堇青石蜂窝陶瓷85wt%~95wt%,氧化铝涂层2wt%~7wt%,复合涂层3wt%~8wt%;其中以复合涂层总重量计,复合涂层含有二氧化钛40wt%~80wt%,二氧化硅5wt%~35wt%,氧化铝1wt%~10wt%,助剂10wt%~40wt%。制备方法如下:(1)将酸处理堇青石蜂窝陶瓷基体浸入到铝溶胶中处理,取出,吹去残液,干燥,焙烧,得到负载氧

一种外皮牢固度高的蜂窝陶瓷的制备方法.pdf

本发明公开了一种外皮牢固度高的蜂窝陶瓷的制备方法,包括以下步骤:称取10-15%重量百分比的磷酸盐溶液、20-25%重量百分比的铝溶胶、50-60%重量百分比的熟料以及5-10%重量百分比的去离子水;将上述磷酸盐溶液、铝溶胶、熟料以及去离子水均匀混合成植皮泥料;提供蜂窝陶瓷坯体,将上述泥料贴附与坯体表面,对胚体进行植皮;将上述植皮好的坯体放置于120-150℃温度下固化0.5-1小时,不需要经过窑炉高温焙烧,即得成品。该方法制得的蜂窝陶瓷,外皮在pH=1的酸液中浸泡24小时未软化,550℃下冷热急变3次不

蜂窝陶瓷载体及其制备方法.pdf

本发明涉及环保领域,尤其涉及蜂窝陶瓷载体及其制备方法。蜂窝陶瓷载体,由以下重量份的组分经过烧制而成:5~30份的伊利石功能粉;35~50份的Al

一种蜂窝陶瓷载体及其制备方法.pdf

本发明公开了一种蜂窝陶瓷载体及其制备方法,以堇青石蜂窝陶瓷为基体,基体表面依次有氧化铝涂层和复合涂层,以蜂窝陶瓷载体总重量计,蜂窝陶瓷载体含有堇青石蜂窝陶瓷85wt%~95wt%,氧化铝涂层2wt%~7wt%,复合涂层3wt%~8wt%;其中以复合涂层总重量计,复合涂层含有二氧化钛40wt%~80wt%,二氧化硅5wt%~35wt%,氧化铝1wt%~10wt%,助剂10wt%~40wt%。制备方法如下:(1)将堇青石蜂窝陶瓷基体浸入到铝溶胶中处理,取出,吹去残液,干燥,焙烧,得到负载氧化铝涂层的堇青石蜂窝

一种蜂窝陶瓷载体及其制备方法.pdf

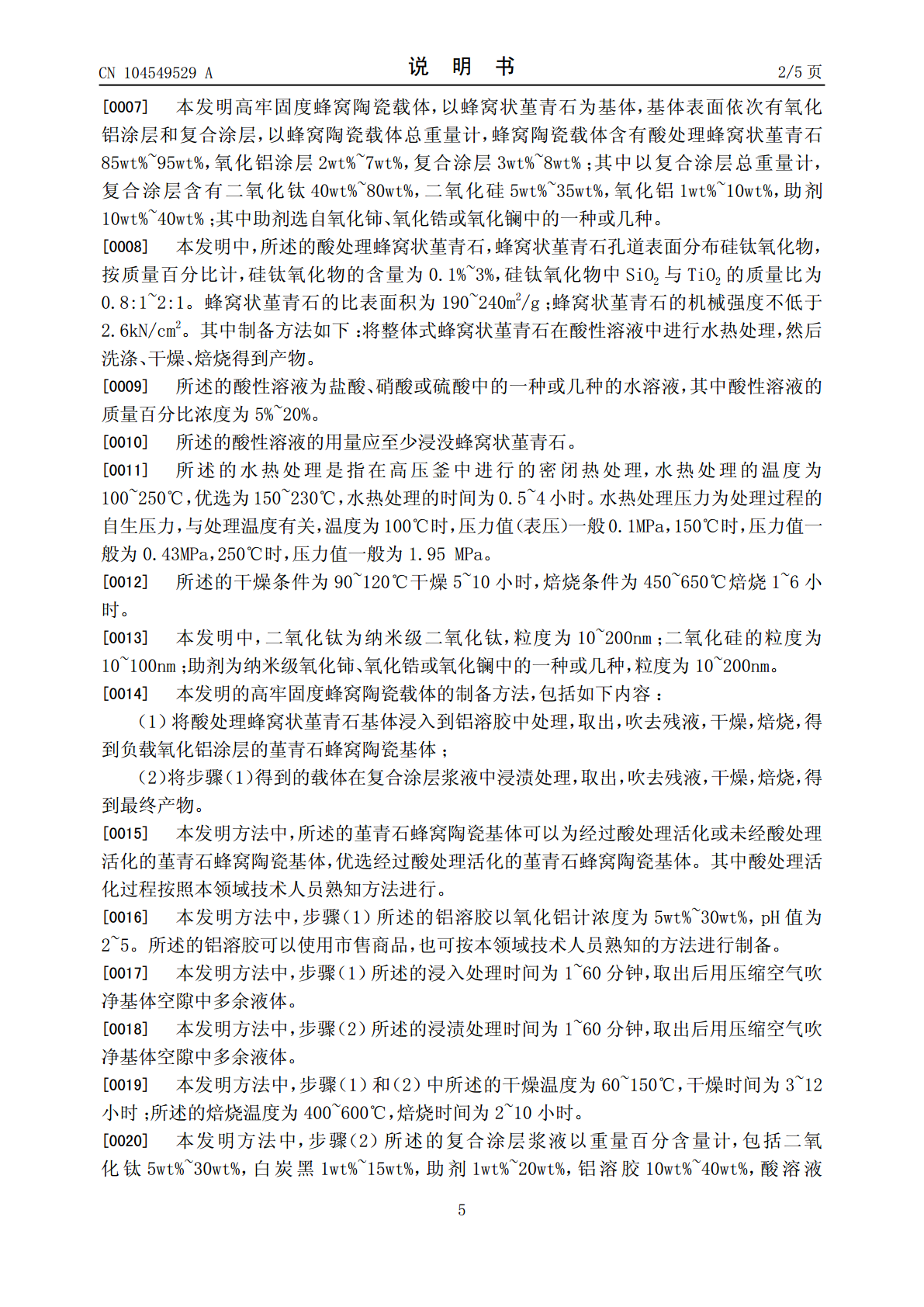

发明公开了一种大孔径、高孔隙率蜂窝陶瓷载体及其制备方法,所述的蜂窝陶瓷载体孔隙径在15-40μm之间,孔隙率为40-65%,制备蜂窝陶瓷载体的原料包括滑石30-50重量份,氧化铝20-30重量份,氢氧化铝5-10重量份,氧化硅10-20重量份,高岭土5-10重量份以及表面活性剂、粘结剂和造孔剂。