高炉炉渣干法粒化及余热回收工艺.pdf

是来****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高炉炉渣干法粒化及余热回收工艺.pdf

本发明高炉炉渣干法粒化及余热回收工艺涉及一种高炉炉渣处理工艺。其目的是为了提供一种能耗低,水耗小,有害气体排放小,余热回收率高的高炉炉渣干法粒化及余热回收工艺。本发明高炉炉渣干法粒化及余热回收工艺包括如下步骤:(1)从高炉中导出高炉炉渣,减小渣层厚度,通入少量水,使高温炉渣与空气充分接触快速膨胀与冷却,形成不规则渣珠;(2)将不规则渣珠通过抛射的方式迅速甩出,使其在空中进行冷却,形成含气的固体颗粒;(3)将固体颗粒与换热器充分接触,通过换热使固体颗粒的温度降低至150至200℃;(4)对换热器吸收的余热进

高炉炉渣干法粒化及余热回收系统.pdf

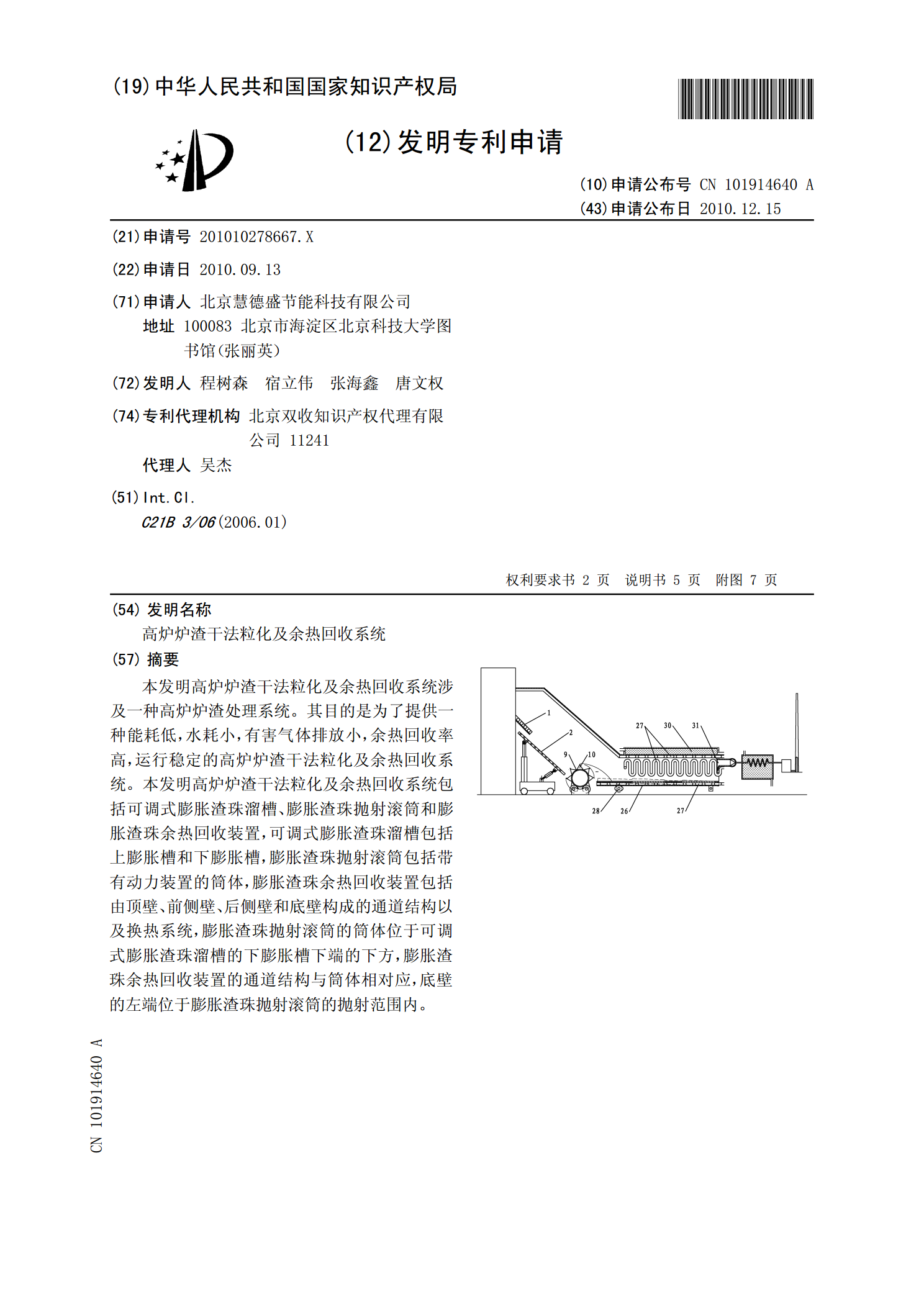

本发明高炉炉渣干法粒化及余热回收系统涉及一种高炉炉渣处理系统。其目的是为了提供一种能耗低,水耗小,有害气体排放小,余热回收率高,运行稳定的高炉炉渣干法粒化及余热回收系统。本发明高炉炉渣干法粒化及余热回收系统包括可调式膨胀渣珠溜槽、膨胀渣珠抛射滚筒和膨胀渣珠余热回收装置,可调式膨胀渣珠溜槽包括上膨胀槽和下膨胀槽,膨胀渣珠抛射滚筒包括带有动力装置的筒体,膨胀渣珠余热回收装置包括由顶壁、前侧壁、后侧壁和底壁构成的通道结构以及换热系统,膨胀渣珠抛射滚筒的筒体位于可调式膨胀渣珠溜槽的下膨胀槽下端的下方,膨胀渣珠余热

高炉炉渣粒化与余热回收装置.pdf

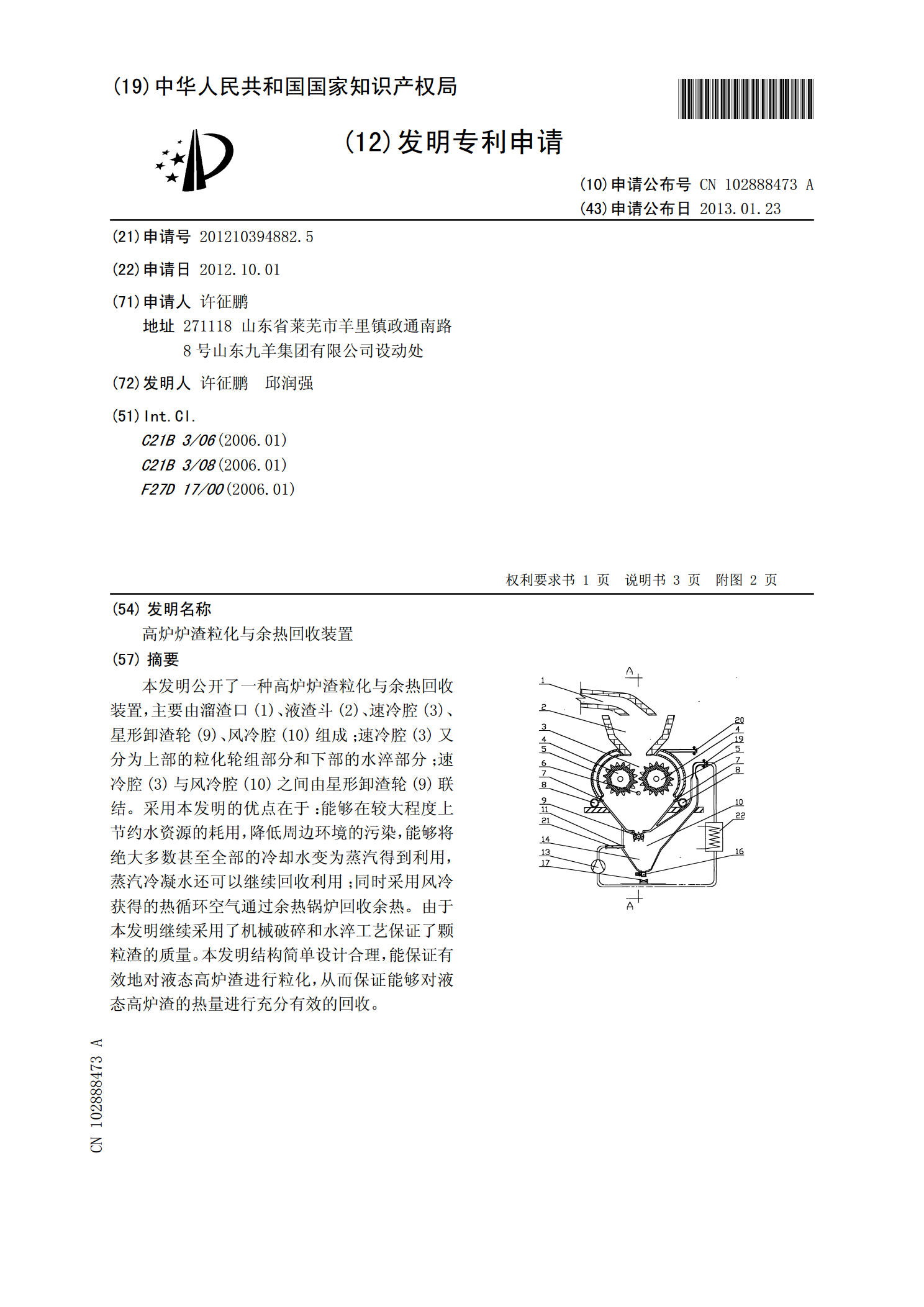

本发明公开了一种高炉炉渣粒化与余热回收装置,主要由溜渣口(1)、液渣斗(2)、速冷腔(3)、星形卸渣轮(9)、风冷腔(10)组成;速冷腔(3)又分为上部的粒化轮组部分和下部的水淬部分;速冷腔(3)与风冷腔(10)之间由星形卸渣轮(9)联结。采用本发明的优点在于:能够在较大程度上节约水资源的耗用,降低周边环境的污染,能够将绝大多数甚至全部的冷却水变为蒸汽得到利用,蒸汽冷凝水还可以继续回收利用;同时采用风冷获得的热循环空气通过余热锅炉回收余热。由于本发明继续采用了机械破碎和水淬工艺保证了颗粒渣的质量。本发明结

干式粒化回收高炉渣余热的装置和回收高炉渣余热的方法.pdf

提供了一种干式粒化回收高炉渣余热的装置与方法,属于冶金渣热能回收技术领域。所述装置安装在高炉和热风炉之间,由用于高炉熔渣干式粒化的粒化窑及其附属管道装置以及与之配套用的除尘器组成。其中,粒化窑及其附属管道装置包括:鼓风机、熔渣导入槽、上密封阀、储渣罐、滑动水口、下密封阀、放散阀、均压阀、粒化窑气体输出管道、低温粒渣排出管道、粒化窑冷风管道、熔渣喷嘴管道和粒化器,粒化窑窑体内设有粒化区和换热区使用本装置可充分回收熔渣凝固潜热和高温渣粒显热。此外,余热回收产生的热风直接供给高炉热风炉,具有物料输送距离短、过程

高炉炉渣干法粒化后的余热锅炉.pdf

本发明公开了一种结构简单、换热效率高的高炉炉渣干法粒化后的余热锅炉,包括壳体,所述壳体内自上而下依次设置有均渣装置、过热器、蒸发器、省煤器、渣斗和螺旋出渣机,壳体外设置有汽包、循环泵和给水泵,过热器、蒸发器和省煤器内分别设置有蛇形管束,过热器内的蛇形管束的进口端与汽包相连,蒸发器内的蛇形管束的进口端通过循环泵与汽包相连,蒸发器内的蛇形管束的出口端与汽包相连,省煤器内的蛇形管束的进口端与给水泵相连,省煤器内的蛇形管束的出口端与汽包相连。本发明的优点是:简化了工艺过程,可用于各种干法粒化后的高炉炉渣,且结构简