一种气胀成形和热成形复合成形方法及其采用的装置.pdf

是你****枝呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种气胀成形和热成形复合成形方法及其采用的装置.pdf

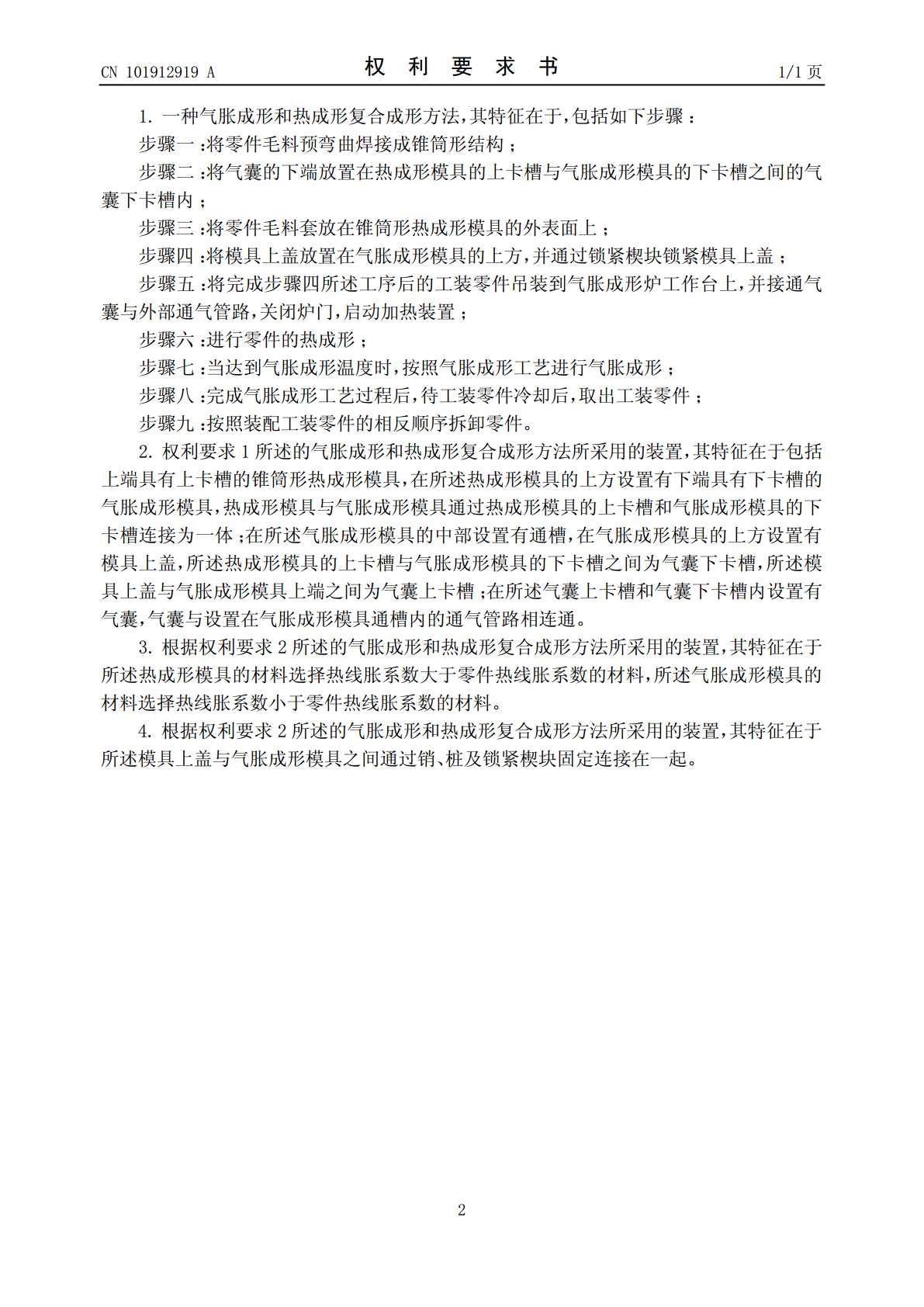

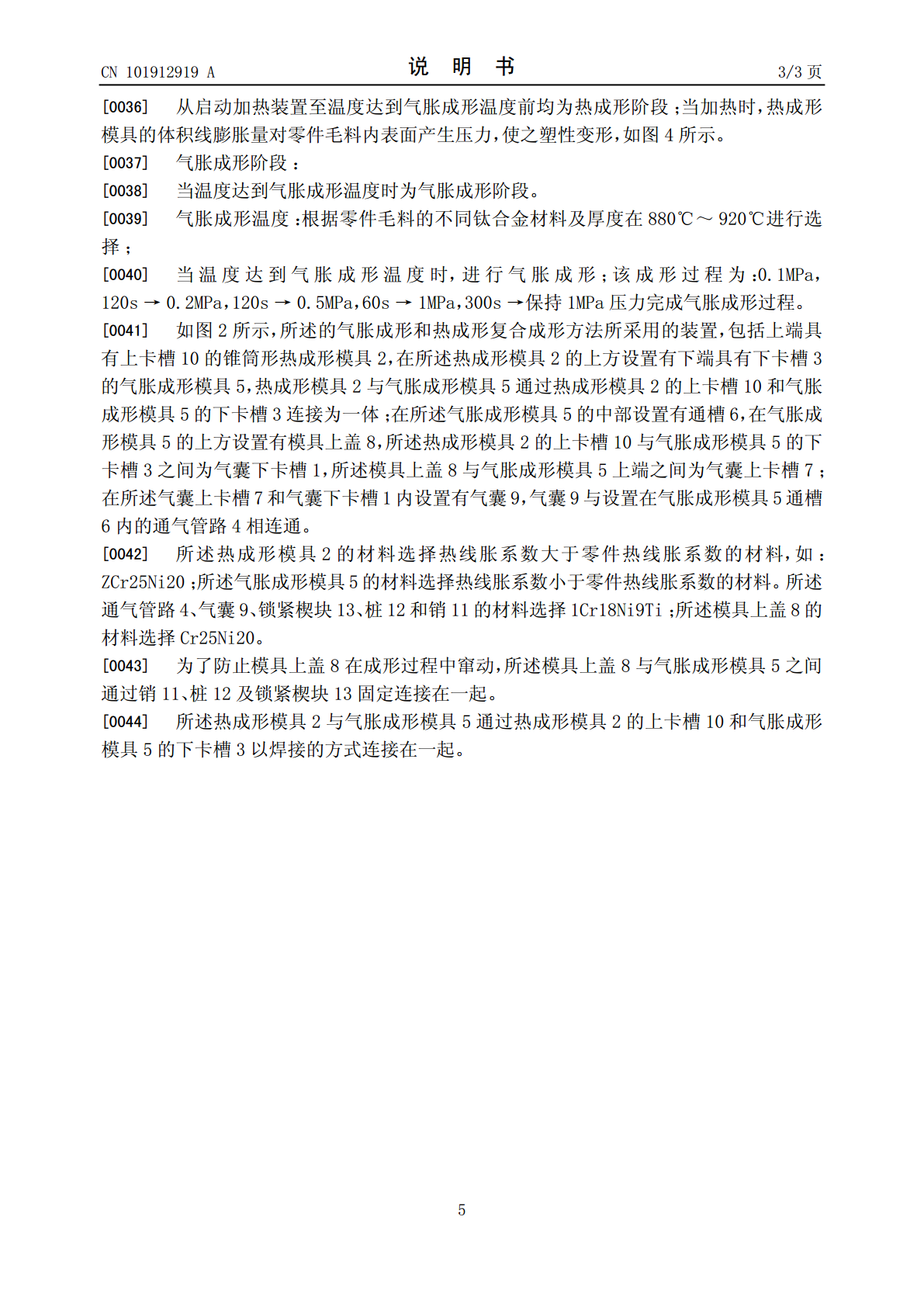

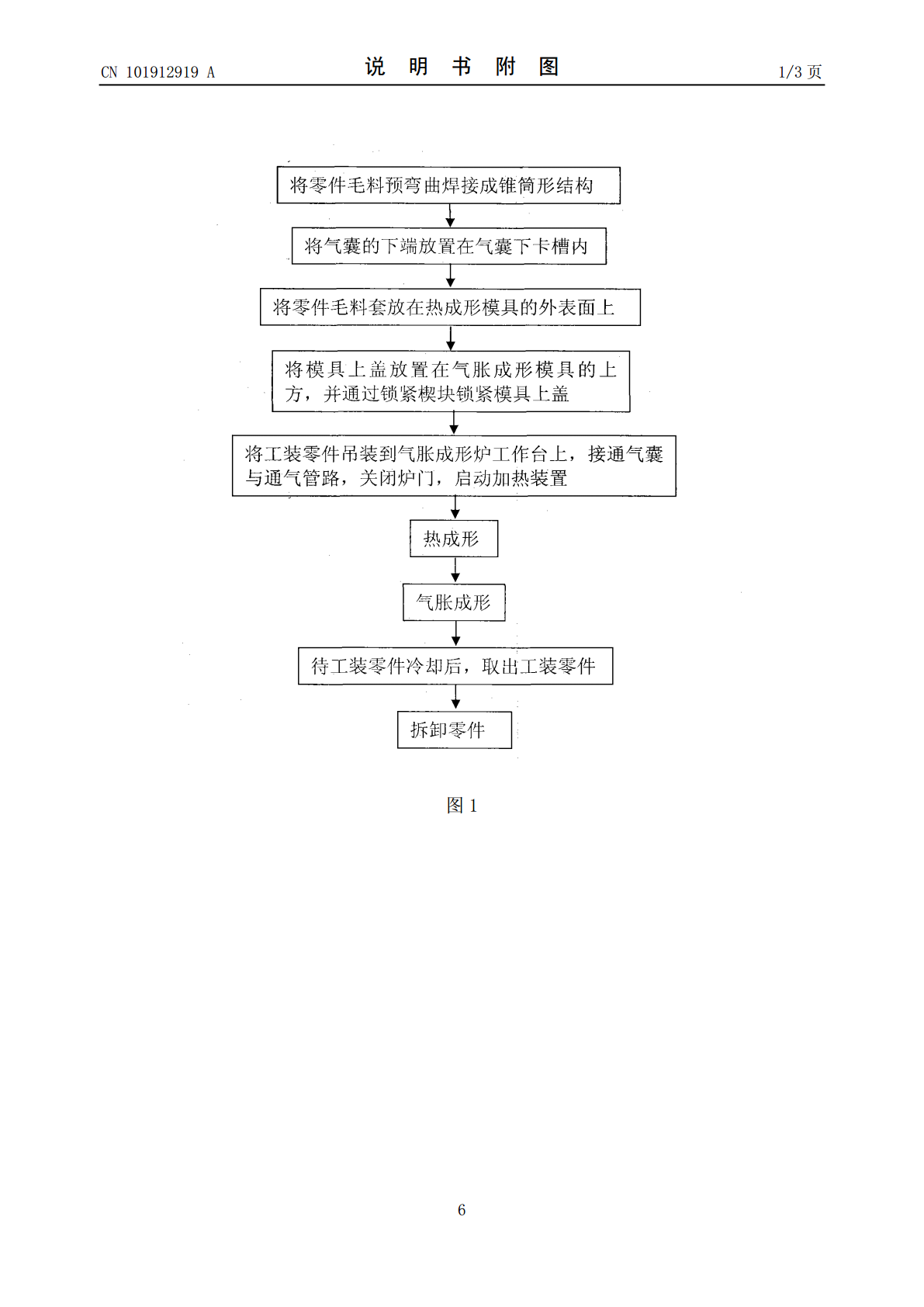

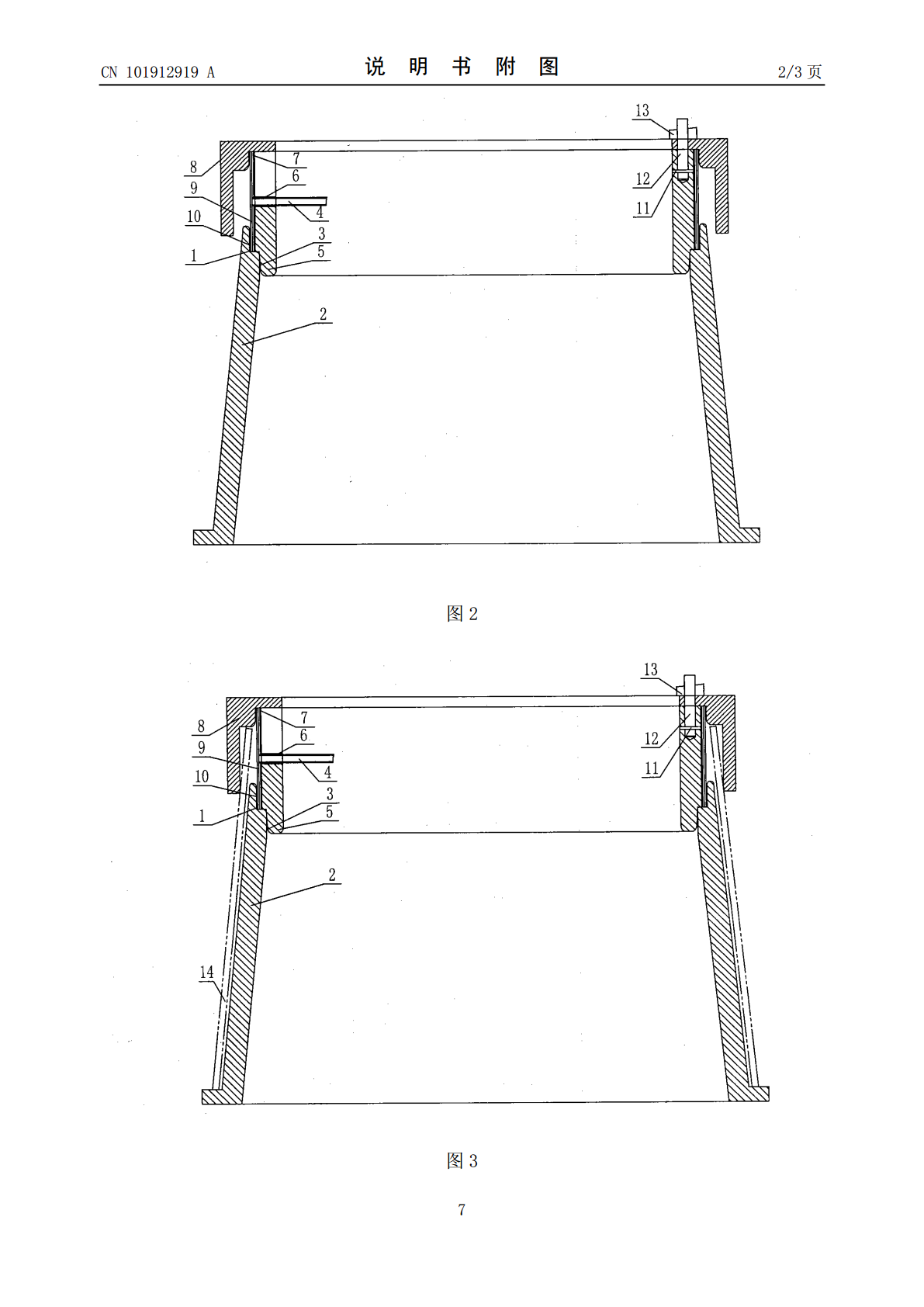

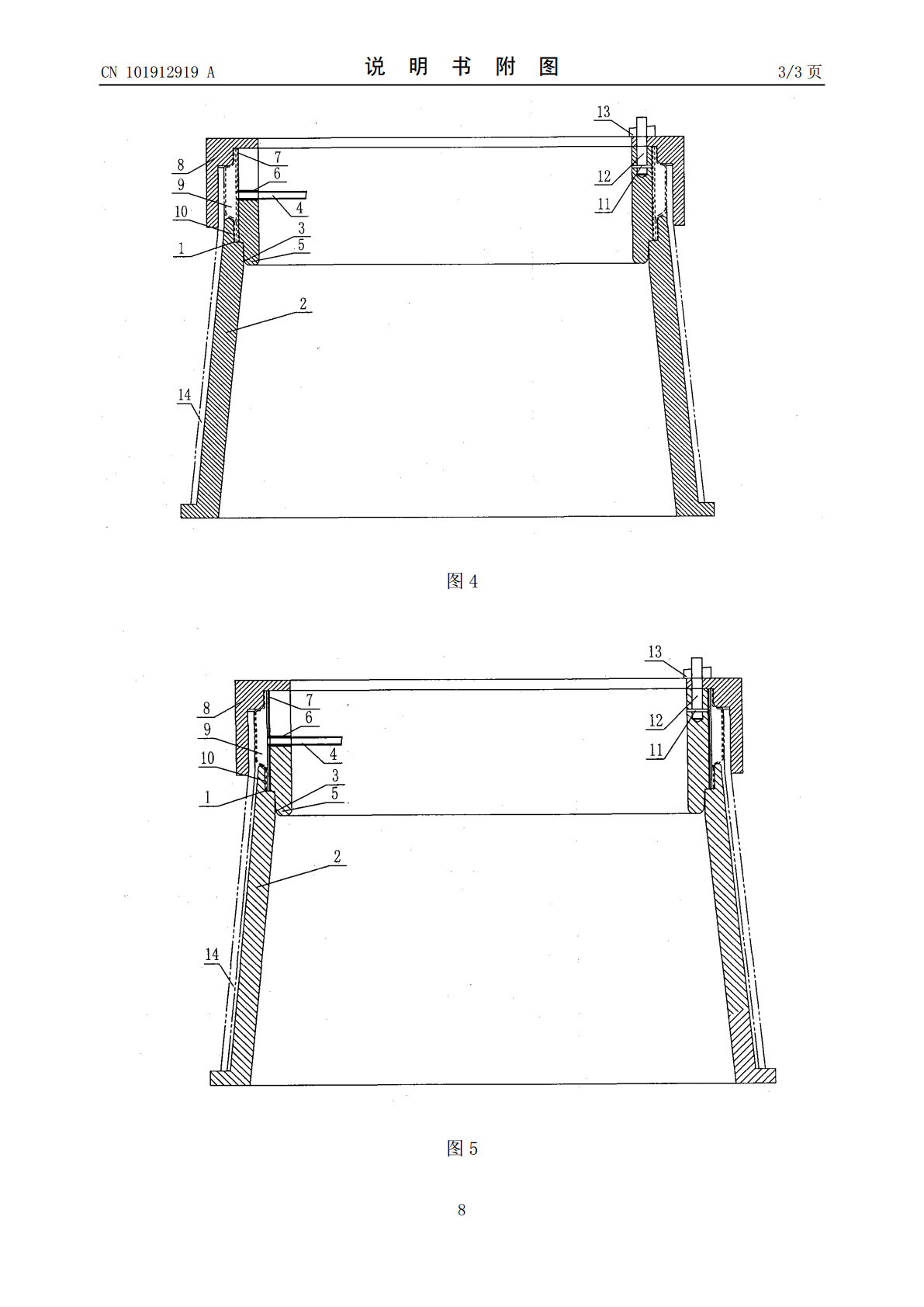

一种气胀成形和热成形复合成形方法及其采用的装置,方法:将毛料预弯曲焊接成锥筒形;将气囊的下端放置在气囊下卡槽内;将毛料套放在热成形模具的外表面;将模具上盖放置在气胀成形模具的上方;将工装零件吊装到气胀成形炉工作台上,并接通气囊与外部通气管路,关闭炉门,启动加热装置;进行热成形;当达到气胀成形温度时,按照气胀成形工艺进行气胀成形;待工装零件冷却后,取出工装零件;按照装配工装零件的相反顺序拆卸零件。所述方法采用的装置,包括热成形模具,在热成形模具的上方设置有气胀成形模具,热成形模具与气胀成形模具连接为一体;在

复合纱线的成形方法及其装置.pdf

本发明为复合纱线的成形方法及其装置,包括一送纱轮、一设在该送纱轮上方的上段停车器、一设在该送纱轮下缘的张力圈及一设在该送纱轮下方的导纱装置,该导纱装置具有导纱眼;该送纱轮的固定轴中心内设有一送纱路径的中空孔道,以便一中心纱线可经由该中空孔道由上往下输送;该中空孔道与该导纱装置的导纱眼相对正,使经由上段停车器送下的中心纱线与自送纱轮所送出的外周纱线在送纱轮下方与该中心纱线相互绞合成一双股或多股的复合纱。

一种用于板材的电磁-多点复合成形装置及其成形方法.pdf

本发明公开了一种用于板材的电磁‑多点复合成形装置,包括上冲头和下冲头,多个所述上冲头阵列形成所述凸模,多个所述下冲头阵列形成所述凹模,所述凸模和/或凹模内设置有可上下位移的线圈支撑杆,所述线圈支撑杆的靠近所述板材的一端设置有可对所述板材成形的电磁线圈。本发明一方面可以将计算机控制上冲头和下冲头的位置形成形状可变的“柔性模具”,从而实现不同形状的板材的快速成形;另一方面通过电磁成形实现板材,回弹的大幅度降低甚至完全消除,提升了板材成形的质量。

一种热成形钢板辊压成形装置及方法.pdf

本发明公开了一种热成形钢板辊压成形装置及方法,装置包括装置主体,装置主体上设置有初始定位辊轮、成形辊轮、加热装置、控制箱、淬火装置、校形定位辊轮、下料定位辊轮;初始定位辊轮设置在设备主体的进料口处;成形辊轮按照顺序设置有多道;加热装置固定在控制箱上,控制箱控制加热装置的工作;淬火装置位于控制箱的前方;校形定位辊轮按照顺序设置有多级;下料定位辊轮设置在设备主体的出料口处。本方法为:初始定位辊轮定位和夹紧原始料板,原始料板在成形辊轮中变形后由加热装置加热、淬火装置淬火,再由校形定位辊轮校正,最终由下料定位辊轮

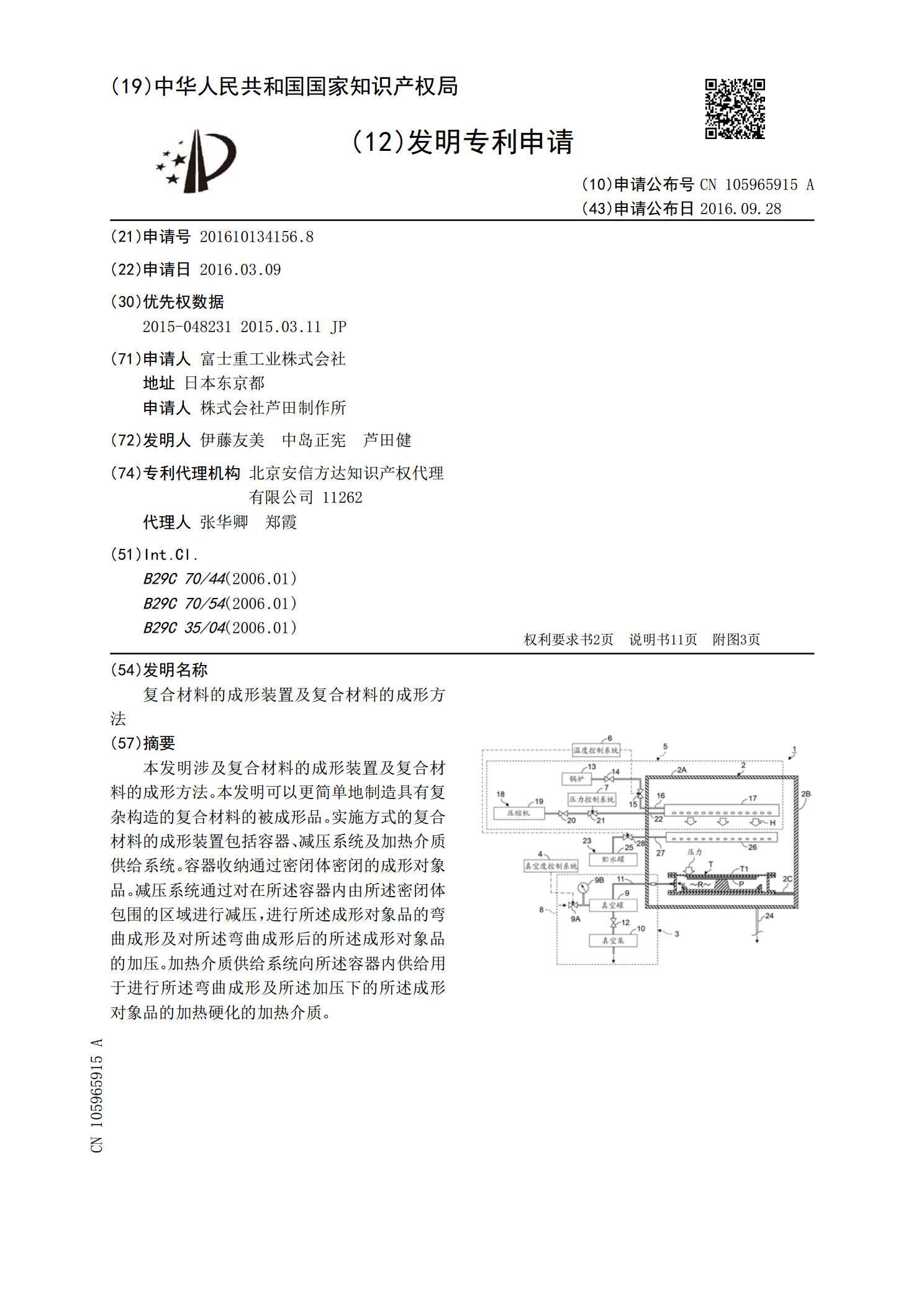

复合材料的成形装置及复合材料的成形方法.pdf

本发明涉及复合材料的成形装置及复合材料的成形方法。本发明可以更简单地制造具有复杂构造的复合材料的被成形品。实施方式的复合材料的成形装置包括容器、减压系统及加热介质供给系统。容器收纳通过密闭体密闭的成形对象品。减压系统通过对在所述容器内由所述密闭体包围的区域进行减压,进行所述成形对象品的弯曲成形及对所述弯曲成形后的所述成形对象品的加压。加热介质供给系统向所述容器内供给用于进行所述弯曲成形及所述加压下的所述成形对象品的加热硬化的加热介质。