一种制备碳化硅颗粒增强氮化硅复相陶瓷零件的方法.pdf

新槐****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种制备碳化硅颗粒增强氮化硅复相陶瓷零件的方法.pdf

一种制备碳化硅颗粒增强氮化硅复合陶瓷零件的方法,属于陶瓷零件制备技术领域。是将SiC粉末、Si3N4粉末及烧结助剂与石蜡基多组元粘结剂混合成均匀的喂料,喂料经注射成形所得的预成形坯经溶脱、热脱、1150~1200℃预烧结后,置于真空碳管炉在1800~1900℃、Ar气氛下常压烧结,制得SiCp/Si3N4复合陶瓷零件。本发明的优点是:可直接制备出几何形状复杂的SiCp/Si3N4复合陶瓷制品;制品组织均匀,尺寸精度高,且无须后续加工;可实现SiCp/Si3N4材料与零件的一体化成形;建立了具有形状复杂和尺

氮化硅与碳化硅复相多孔陶瓷及其制备方法.pdf

本发明公开了一种Si3N4与SiC复相多孔陶瓷,其氮化率高于85%,孔隙率为30~60%。其制备方法为:①以Si和SiC为原料,添加烧结助剂,球磨混合均匀成浆料;②将浆料进行干燥、过筛、干压成型,并经冷等静压处理形成素坯体;③将素坯体放置于烧结炉中,在高纯氮气气氛中,先升温至900~1200℃,再升温至1300~1500℃,然后进行氮化反应烧结,烧结完毕降温,最后随炉冷却。本发明的烧结方法具有烧结时间快、工艺简单、能耗低等特点,易得到净尺寸成型、复杂形状,孔隙率高、空隙可控、空隙结构定向互连的Si3N4/

一种氮化硅结合碳化硅复相陶瓷及其制备方法与应用.pdf

本发明涉及一种氮化硅结合碳化硅复相陶瓷及其制备方法与应用。所述制备方法包括:将SiC、Si以及β?Si<base:Sub>3</base:Sub>N<base:Sub>4</base:Sub>粉体混合形成原料粉体,并加入能促进Si粉氮化生成β相Si<base:Sub>3</base:Sub>N<base:Sub>4</base:Sub>棒状晶粒的催化剂;以原料粉体总质量为100wt%计,SiC粉体占比为20?50wt%,Si粉与β?Si<base:Sub>3</base:Sub>N<base:Sub>4<

一种碳化硅复相陶瓷的制备方法.pdf

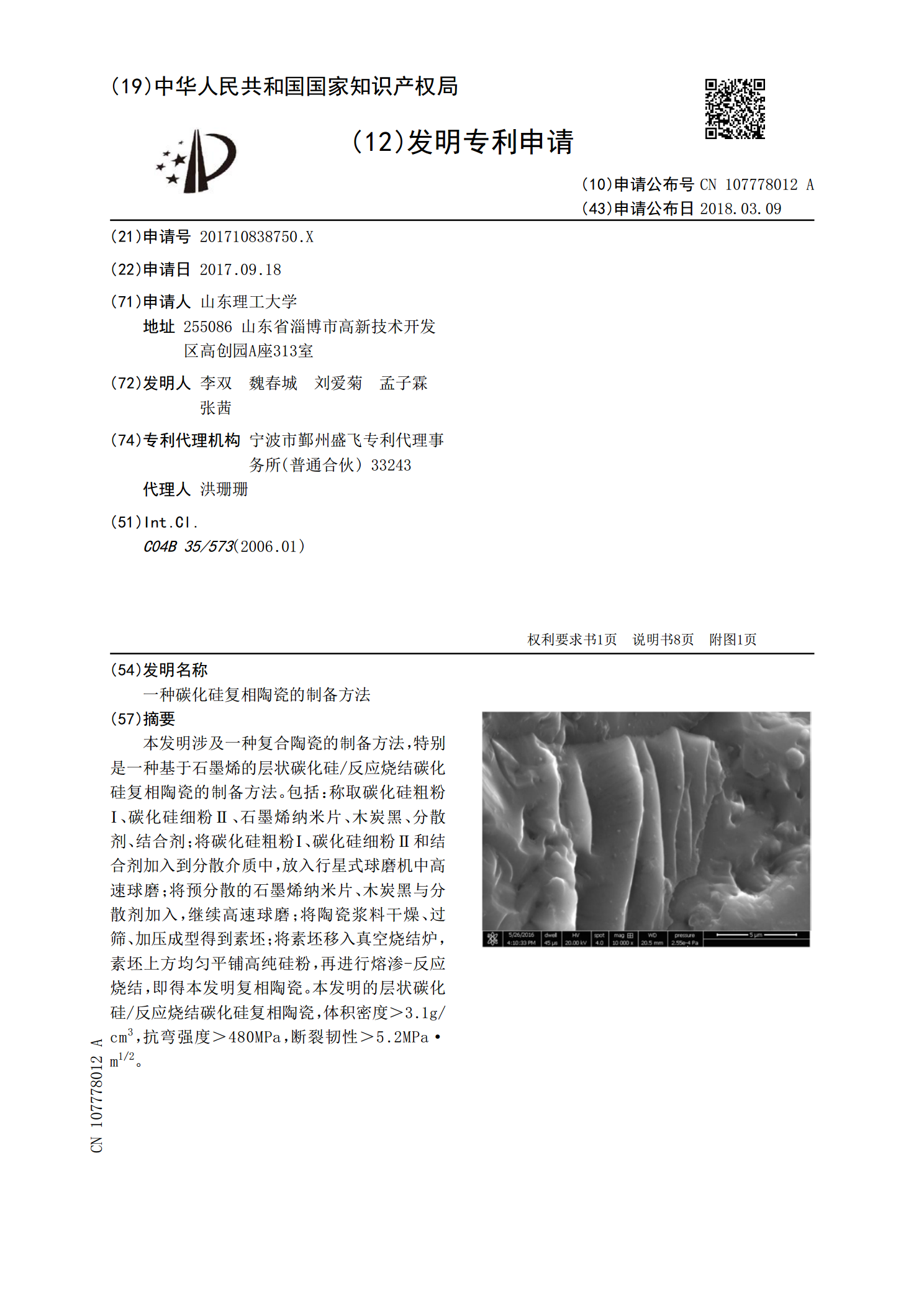

本发明涉及一种复合陶瓷的制备方法,特别是一种基于石墨烯的层状碳化硅/反应烧结碳化硅复相陶瓷的制备方法。包括:称取碳化硅粗粉Ⅰ、碳化硅细粉Ⅱ、石墨烯纳米片、木炭黑、分散剂、结合剂;将碳化硅粗粉Ⅰ、碳化硅细粉Ⅱ和结合剂加入到分散介质中,放入行星式球磨机中高速球磨;将预分散的石墨烯纳米片、木炭黑与分散剂加入,继续高速球磨;将陶瓷浆料干燥、过筛、加压成型得到素坯;将素坯移入真空烧结炉,素坯上方均匀平铺高纯硅粉,再进行熔渗‑反应烧结,即得本发明复相陶瓷。本发明的层状碳化硅/反应烧结碳化硅复相陶瓷,体积密度>3.1g

一种氮化硅基复相导电陶瓷的制备方法.pdf

本发明提供了一种氮化硅基复相导电陶瓷的制备方法,本发明以氮化硅为基体,同时添加导电相以及烧结助剂,采用两步微波烧结法,制备的氮化硅基复相导电陶瓷晶粒细小且均匀、致密度高,且强度、硬度等力学性能也得到了显著提升。本发明采用的两步微波烧结法,可抑制晶界迁移,并利用晶界扩散使坯体达到致密化;因此,该方法既可以抑制烧结后期晶粒的生长,同时又不会影响致密化的进行。实施例的结果显示,本发明提供的氮化硅基复相导电陶瓷的相对密度大于99%,维氏硬度大于15GPa,断裂韧性大于6MPa·m1/2,抗弯强度大于900MPa,