一种转炉炼钢过程减少回磷量的方法.pdf

一条****88

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种转炉炼钢过程减少回磷量的方法.pdf

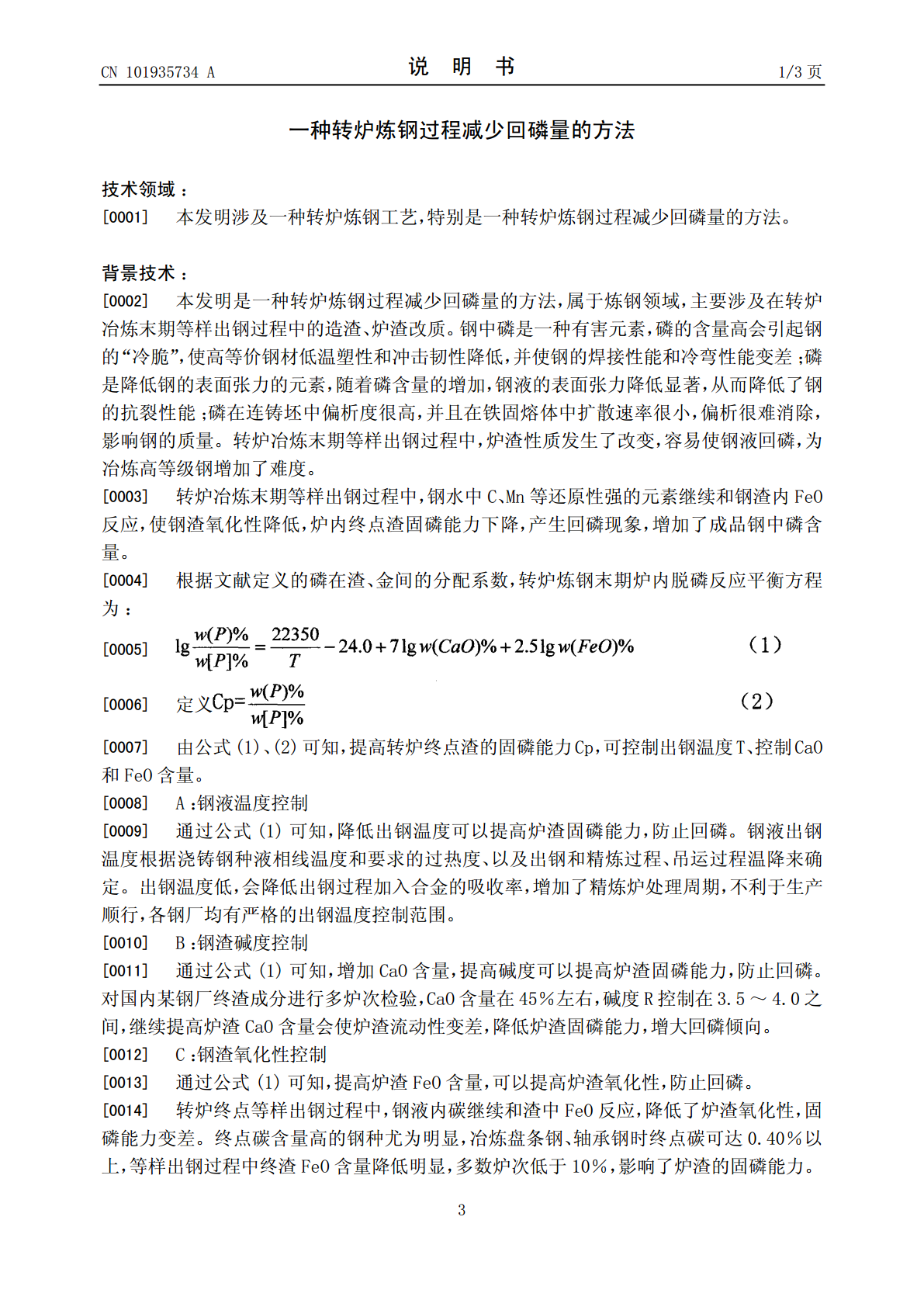

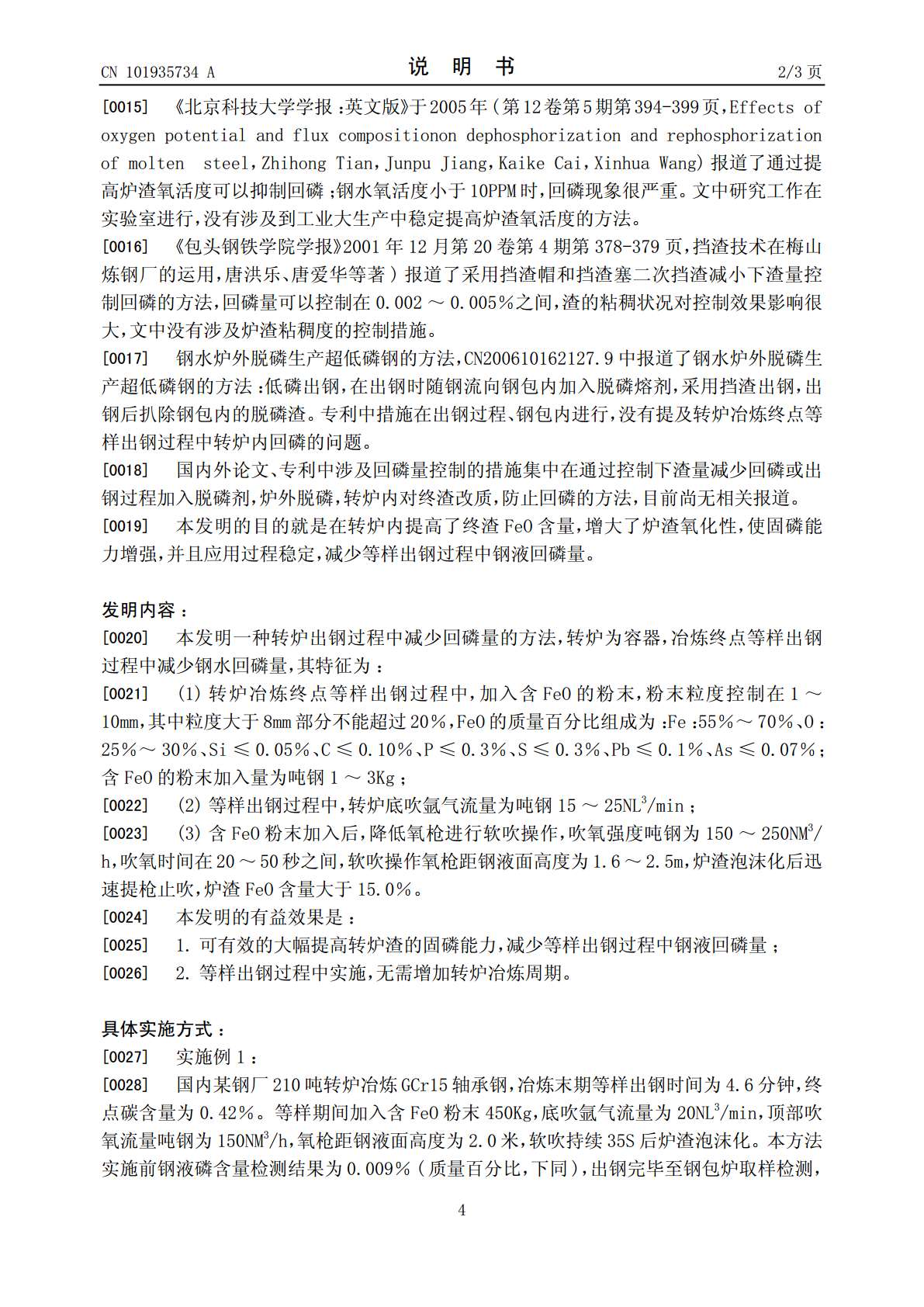

本发明涉及一种转炉炼钢过程减少回磷量的方法,属于炼钢领域,主要涉及在转炉冶炼末期等样出钢过程中的造渣、炉渣改质,通过控制炉渣性质提高炉渣的固磷能力,防止回磷。在通常情况下,采用单渣法冶炼低磷钢,磷含量小于0.015%,回磷量在0.002~0.004%之间,采用新工艺后,单渣法冶炼低磷钢,磷含量小于0.015%,回磷量在0~0.002%之间。该工艺的优点是能够快速的改变炉渣性质,提高固磷能力,减少回磷量。

一种减少转炉出钢过程及下渣后回磷量的方法.pdf

本发明公开了一种减少转炉出钢过程及下渣后回磷量的方法,涉及转炉炼钢工艺技术领域,包括倒出部分炉渣、将转炉摇至零位、根据温度情况往转炉内加入a1质量的石灰后进行摇炉出钢、根据出钢温度及终点成分判断结果,向钢包内加入a2质量的造渣脱氧剂、根据转炉终点磷含量以及转炉是否下渣,向钢水内加入a3质量的造渣脱氧剂以及a4质量的石灰粉、对钢水罐内的氩气吹入流量参数进行调整;本发明方法减少回磷量的处理过程全部在摇炉出钢和出钢周期时间内,不会增加转炉冶炼周期及生产工序,其次本发明方法处理过程所需石灰及造渣脱氧剂全部为正常生

一种转炉炼钢过程的脱磷方法.pdf

一种转炉炼钢过程的脱磷方法,其包括步骤:留渣:留渣量为35~60kg/吨钢;稠化:留渣稠化,使炉渣不再具备流动性;脱磷:加入废钢和铁水金属原料,根据铁水内不同的初始磷含量进行制定不同的脱磷工艺,脱磷结束后钢液中目标磷含量控制在0.03~0.05%;倒渣:脱磷结束后倒去炉渣质量的40~70%。再按常规方法脱碳并继续发挥炉渣脱磷作用,即可顺利确保最终钢水中磷含量小于0.015%。本方法根据铁水中初始磷含量不同制定不同的脱磷工艺来生产低磷钢,大大降低造渣料的消耗量,并降低脱磷过程中的铁损,实现了低磷钢的低成本稳

一种转炉炼钢过程减少废钢吹损的方法.pdf

本发明公开了转炉炼钢过程减少废钢吹损的方法,包括:1)在转炉炉后出钢部位上方安装废钢装入斗,开通与钢包上方相通溜槽,溜槽与装入斗处安装插板阀;2)废钢按种类和块度进行分类存放和加入;3)转炉废钢装入时,将该炉冶炼钢种同类废钢装入出钢部位上方安装废钢装入斗;4)加入转炉炉内废钢中社会回收的破碎料废钢按废钢结构模型进行动态加入,加入转炉炉内废钢总量不变;5)出钢过程合金加完后,钢包底吹模式选择大流量后,打开废钢斗下部插板阀,将与冶炼钢种同类废钢加入钢包;6)出钢完毕将钢包开至吹氩位进行吹氩或精炼,该方法可减少

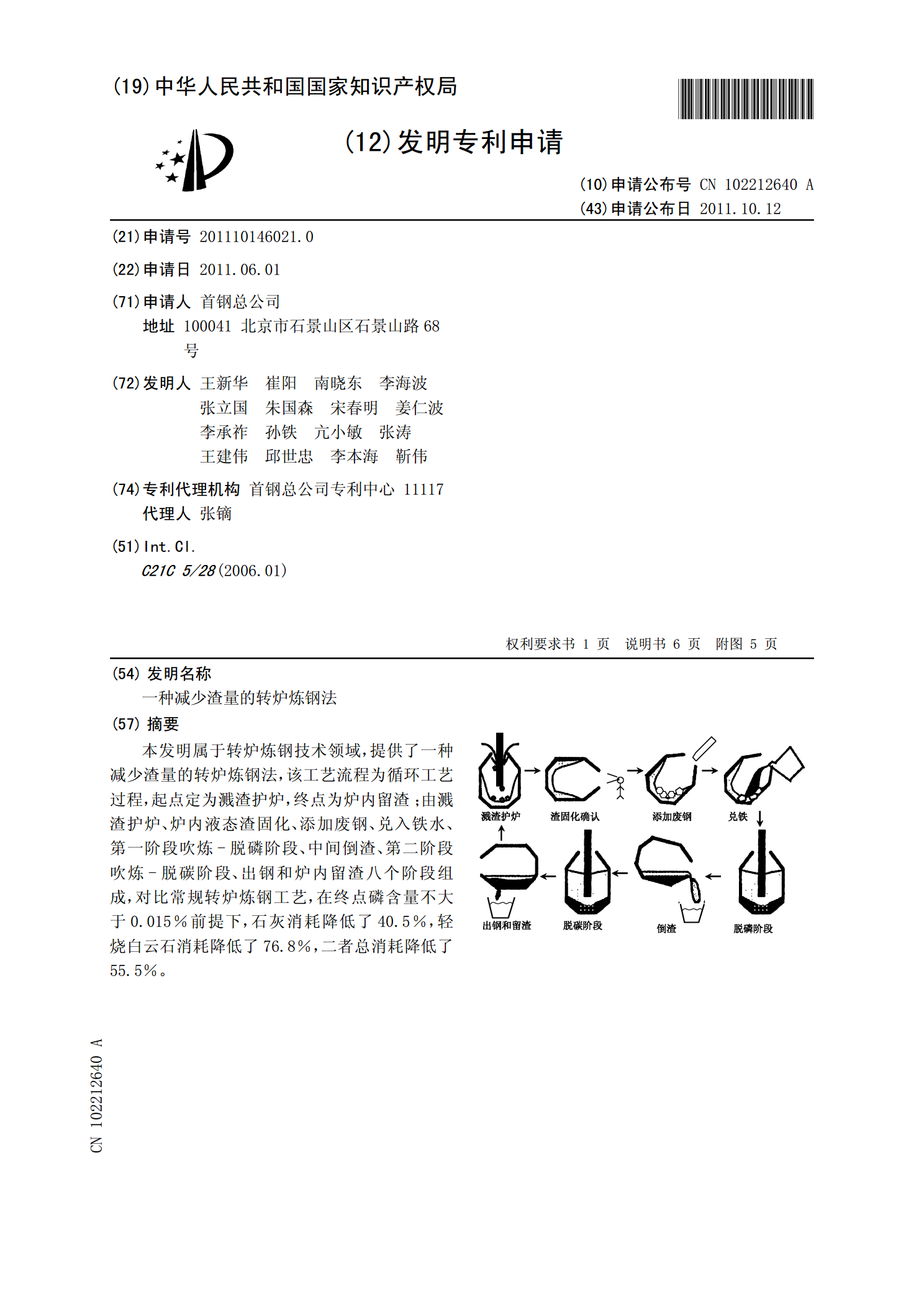

一种减少渣量的转炉炼钢法.pdf

本发明属于转炉炼钢技术领域,提供了一种减少渣量的转炉炼钢法,该工艺流程为循环工艺过程,起点定为溅渣护炉,终点为炉内留渣;由溅渣护炉、炉内液态渣固化、添加废钢、兑入铁水、第一阶段吹炼-脱磷阶段、中间倒渣、第二阶段吹炼-脱碳阶段、出钢和炉内留渣八个阶段组成,对比常规转炉炼钢工艺,在终点磷含量不大于0.015%前提下,石灰消耗降低了40.5%,轻烧白云石消耗降低了76.8%,二者总消耗降低了55.5%。