带余热回收系统的节能建筑瓷窑炉.pdf

雨巷****怡轩

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

带余热回收系统的节能建筑瓷窑炉.pdf

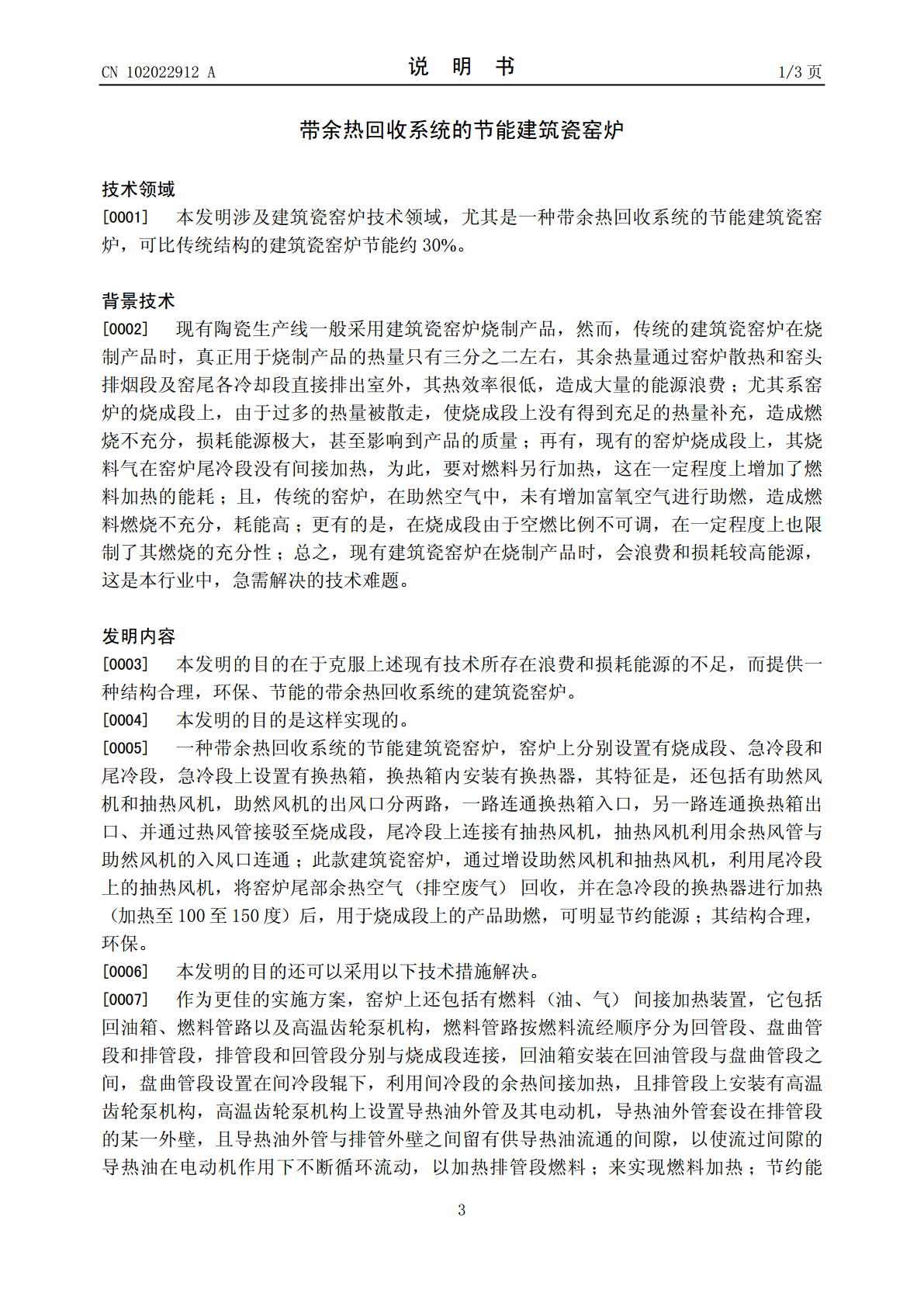

本发明公开了一种带余热回收系统的节能建筑瓷窑炉,窑炉上分别设置有烧成段、急冷段和尾冷段,急冷段上设置有换热箱,换热箱内安装有换热器,其特征是,还包括有助燃风机和抽热风机,助燃风机的出风口分两路,一路连通换热箱入口,另一路连通换热箱出口、并通过热风管接驳至烧成段,尾冷段上连接有抽热风机,抽热风机利用余热风管与助燃风机的入风口连通;此款建筑瓷窑炉,通过增设助燃风机和抽热风机,利用尾冷段上的抽热风机,将窑炉尾部余热空气(排空废气)回收,并在急冷段的换热器进行加热(加热至100至150度)后,用于烧成段上的产品助

陶瓷窑炉余热回收利用系统.pdf

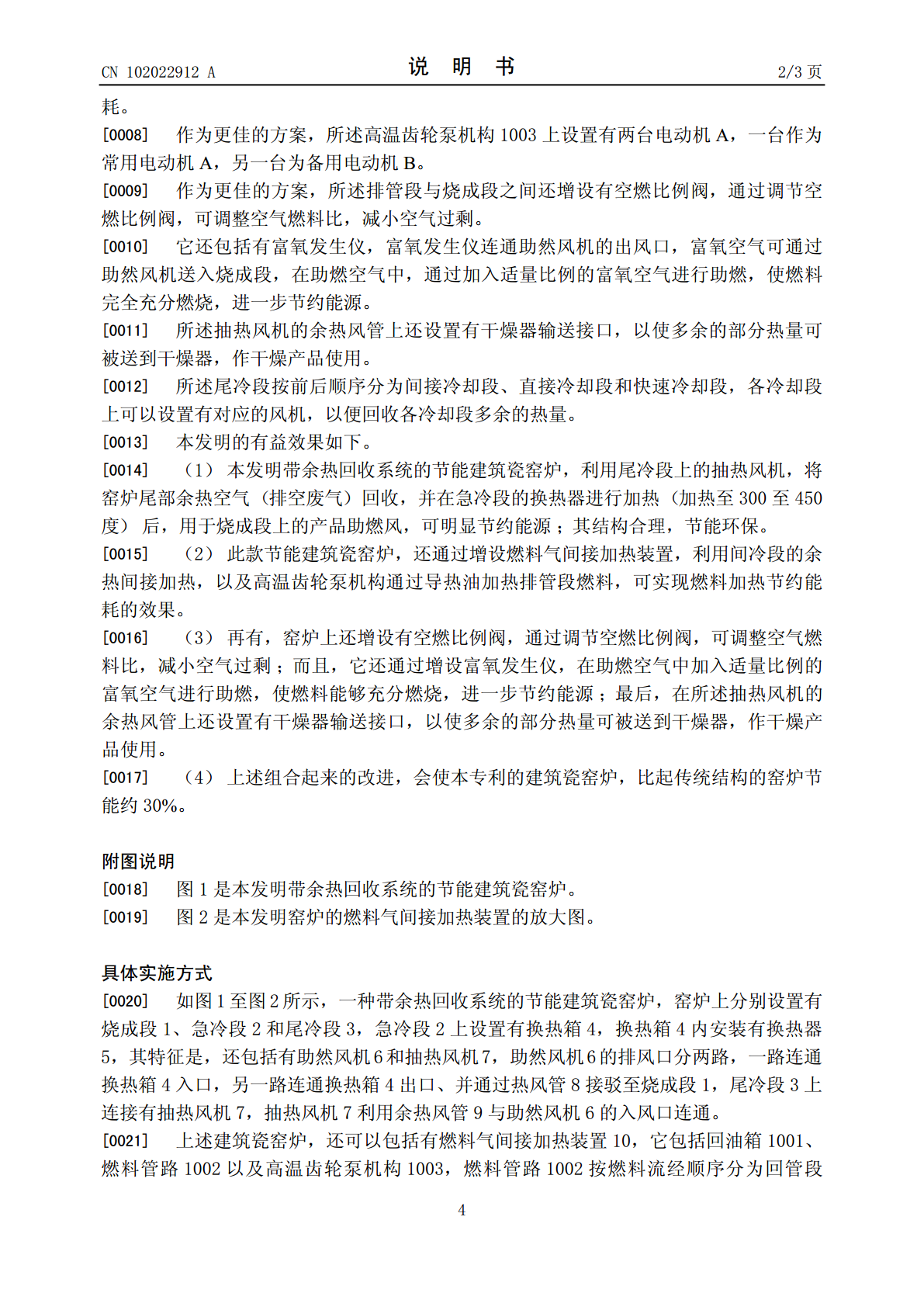

一种陶瓷窑炉余热回收利用系统,包括陶瓷窑炉、水管、板式热交换器和浆料管,所述水管的加热段安装在所述陶瓷窑炉的缓冷段的辊棒下方,以蛇形往复穿过所述陶瓷窑炉,并将露在所述陶瓷窑炉外部的管路部分用保温层包裹;所述水管的换热段在所述板式热交换器处与浆料管进行换热;所述水管和板式热交换器逆流换热;所述板式热交换器的板间距为1.5-3.5mm,所述板式热交换器的不锈钢换热板的厚度为0.5-1.5mm。本发明解决了利用窑炉余热加热浆料的技术难题,板式热交换器由于板间距很小,换热面很大,而且在水和浆料的流动过程中具有充分

一种工业窑炉余热回收系统及余热回收方法.pdf

本发明公开了一种工业窑炉余热回收系统及余热回收方法,该工业窑炉余热回收系统包括余热回收系统机组、保温箱、洗浴废水和废热池。本发明的有益效果是:工业窑炉在加热后会残余大量热量,这些热量被白白的浪费扔掉。而同样的余热回收机组再排放时的温度只有3‑5度,35减去5度这就意味着有30度的热能留在了机组里,在把14度左右的热量引进机组里,14度加上30度等于44度,余热回收机组运营成本只需4度电,比电加热节省75%以上电费,比燃煤、燃气锅炉节省50%以上运行成本。

窑炉热风循环回收节能系统.pdf

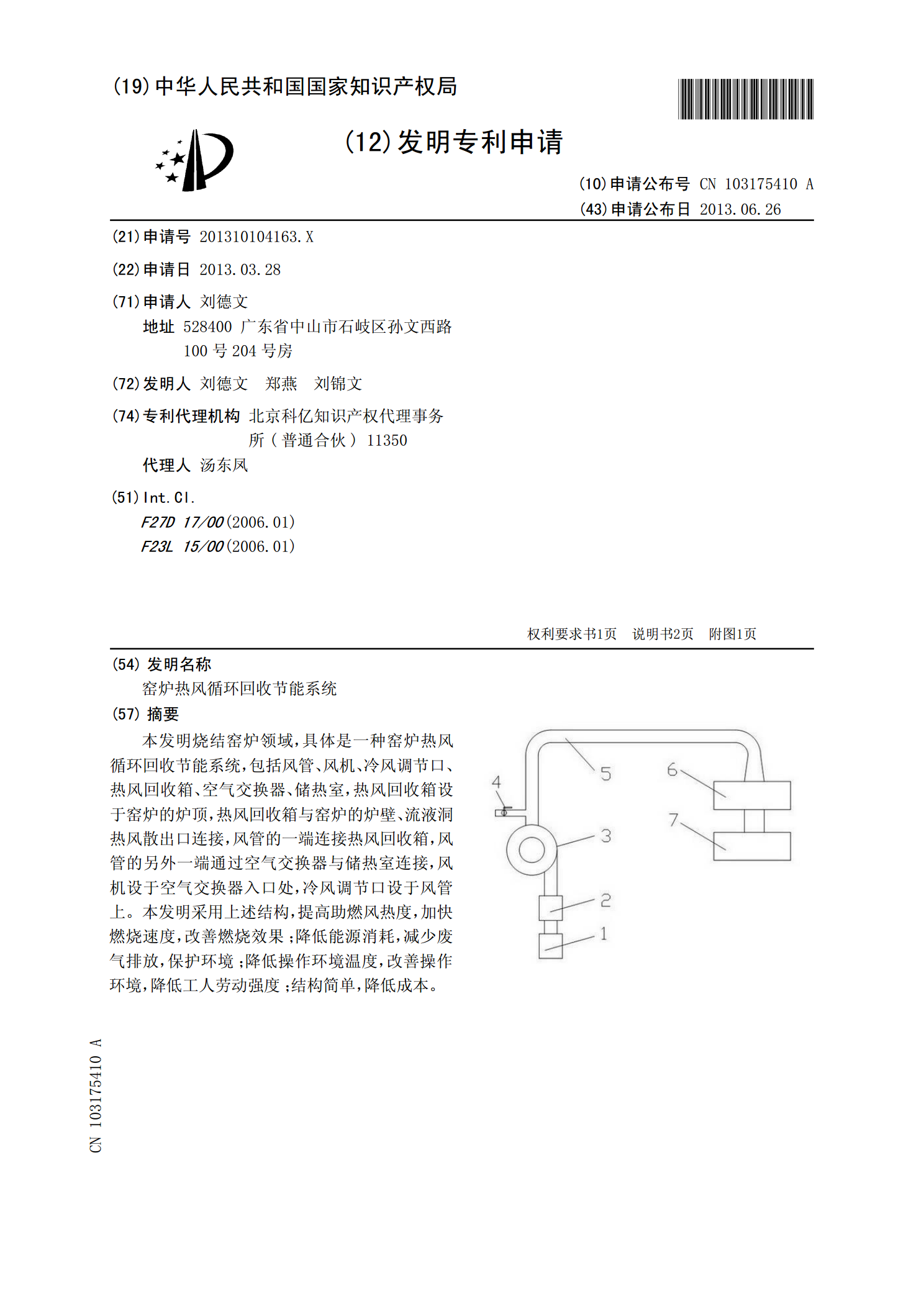

本发明烧结窑炉领域,具体是一种窑炉热风循环回收节能系统,包括风管、风机、冷风调节口、热风回收箱、空气交换器、储热室,热风回收箱设于窑炉的炉顶,热风回收箱与窑炉的炉壁、流液洞热风散出口连接,风管的一端连接热风回收箱,风管的另外一端通过空气交换器与储热室连接,风机设于空气交换器入口处,冷风调节口设于风管上。本发明采用上述结构,提高助燃风热度,加快燃烧速度,改善燃烧效果;降低能源消耗,减少废气排放,保护环境;降低操作环境温度,改善操作环境,降低工人劳动强度;结构简单,降低成本。

一种玻璃窑炉余热回收系统.pdf

本发明公开了一种玻璃窑炉余热回收系统,包括窑炉、热交换器、引风装置、净化排气装置,其特征在于:所述窑炉的热气出口通过管道连接有汇集管道,所述汇集管道的一端与所述净化排气装置的入口连接,所述汇集管道的另一端连接有热交换器的进口,所述热交换器的出口连接有引风装置,所述引风装置的出气口通过管道与所述净化排气装置的入口处连接,所述热交换器连接有储热装置,所述储热装置上安装有负荷检测装置。本发明不仅可以有效回收热源,避免资源的浪费,还能减小空气污染,做到绿色排放。