一种厚大断面高延伸率球墨铸铁冷却壁的铸造方法.pdf

睿达****的的

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种厚大断面高延伸率球墨铸铁冷却壁的铸造方法.pdf

本发明涉及炼钢炼铁技术领域,具体涉及一种厚大断面高延伸率球墨铸铁冷却壁的铸造方法。本发明优选低钛、低硫球生铁、纯净废钢等纯净原材料,用工艺控制球化衰退,特征是优化设计了化学成分,制定了厚大断面高延伸率球墨铸铁的成分规范,其还采用定向导流装置球化处理工艺、球化前预孕育及多次强化孕育工艺、退移芯棒冷却水管弯管工艺、冷却水管除锈防渗碳防铸熔工艺、内置惰性气体冷却工艺、冷却水管的定位及铸造工艺。本发明工艺简单,生产成本远低于铸铜、铸钢材质制造的高炉冷却壁,经济效益显著,还大幅延长大型高炉寿命,高炉生产过程更加稳定

矿山桥用厚大断面球墨铸铁及其生产方法.pdf

本发明公开了一种矿山桥用厚大断面球墨铸铁,其化学组成成分按重量百分比为:碳C3.65~3.8%,硅Si2.5~2.6%,锰Mn0.4~0.45%,铜Cu0.4~0.45%,镁Mg0.035~0.06%,硫S≤0.020%,磷P≤0.050%,铼Re0.02~0.035%,基体为铁素体加上珠光体,珠光体占基体总量的40~60%,其余为铁素体。其生产方法如下:采用呋喃树脂砂进行造型,中频电炉熔炼,通过严格控制铸件化学成分、金相基体、铸件打箱时间及打箱温度,来控制铸件达到稳定硬度,且表层硬度及铸件内部

一种铸态厚大断面珠光体基球墨铸铁材料.pdf

本发明提供了一种铸态厚大断面珠光体基球墨铸铁材料,其特征在于包括以重量百分比计的以下组分C3.5-3.7%,Si2.0-2.3%、Mn0.2-0.4%、P炉熔炼(出炉温度在1500-1530℃)、球化处理、孕育处理(始浇温度在1340-1370℃),然后浇入树脂砂造型的砂箱成型,冷却到290-320℃开箱即可得到该发明产品。该产品铸态下本体中心部位的机械性能为:抗拉强度σb≥600MPa,屈服强度σ0.2≥360MPa,断后延伸率δ≥2%,布氏硬度HB220-250;本体中心部位的金相组织基体为珠光体≥9

一种适用于厚大断面球墨铸铁件的球化方法.pdf

本发明公开了一种适用于厚大断面球墨铸铁件的球化方法,(1)采用组合球化剂:选择轻稀土与重稀土两种球化剂,并按照各50%的比例将两种球化剂混合备用;(2)采用碎钢片处理球化剂:球化剂置于铁水包内,球化剂的表层设有孕育剂,采用直径10mm,厚度小于1mm的碎钢片覆盖在孕育剂上,覆盖厚度大于50mm;(3)采用多种复合孕育法:采用三级孕育方式,第一级在球化剂上预埋20%;第二级在电炉炉嘴上方的漏斗内放入60~80%;第三级孕育在浇注时进行;(4)采用微合金处理铁水:浇注时在随流孕育漏斗内加入微量锑粉,与硫氧孕育

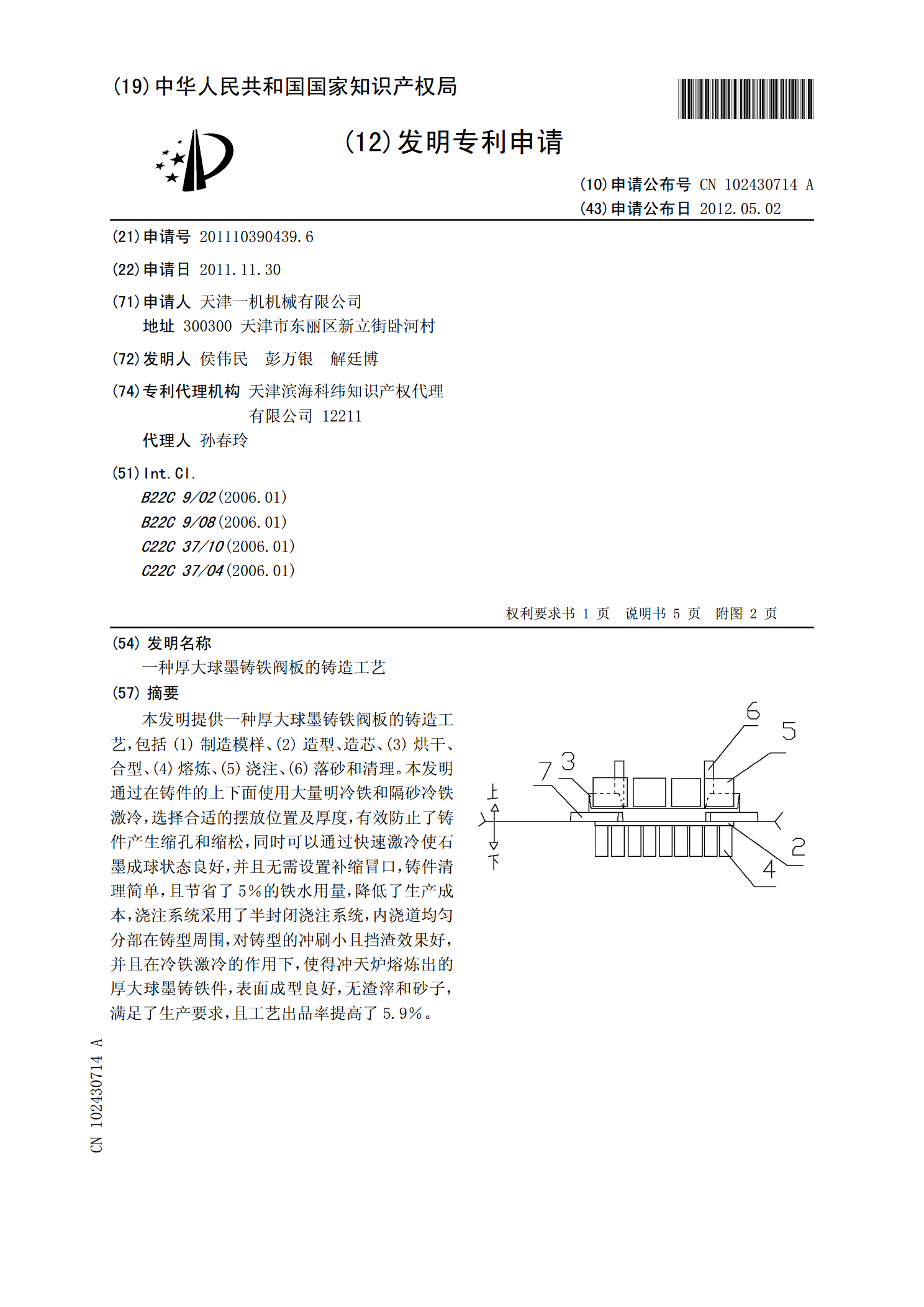

一种厚大球墨铸铁阀板的铸造工艺.pdf

本发明提供一种厚大球墨铸铁阀板的铸造工艺,包括(1)制造模样、(2)造型、造芯、(3)烘干、合型、(4)熔炼、(5)浇注、(6)落砂和清理。本发明通过在铸件的上下面使用大量明冷铁和隔砂冷铁激冷,选择合适的摆放位置及厚度,有效防止了铸件产生缩孔和缩松,同时可以通过快速激冷使石墨成球状态良好,并且无需设置补缩冒口,铸件清理简单,且节省了5%的铁水用量,降低了生产成本,浇注系统采用了半封闭浇注系统,内浇道均匀分部在铸型周围,对铸型的冲刷小且挡渣效果好,并且在冷铁激冷的作用下,使得冲天炉熔炼出的厚大球墨铸铁件,表