一种焙烧碳块立式装炉的方法及其装炉模具.pdf

佳晨****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种焙烧碳块立式装炉的方法及其装炉模具.pdf

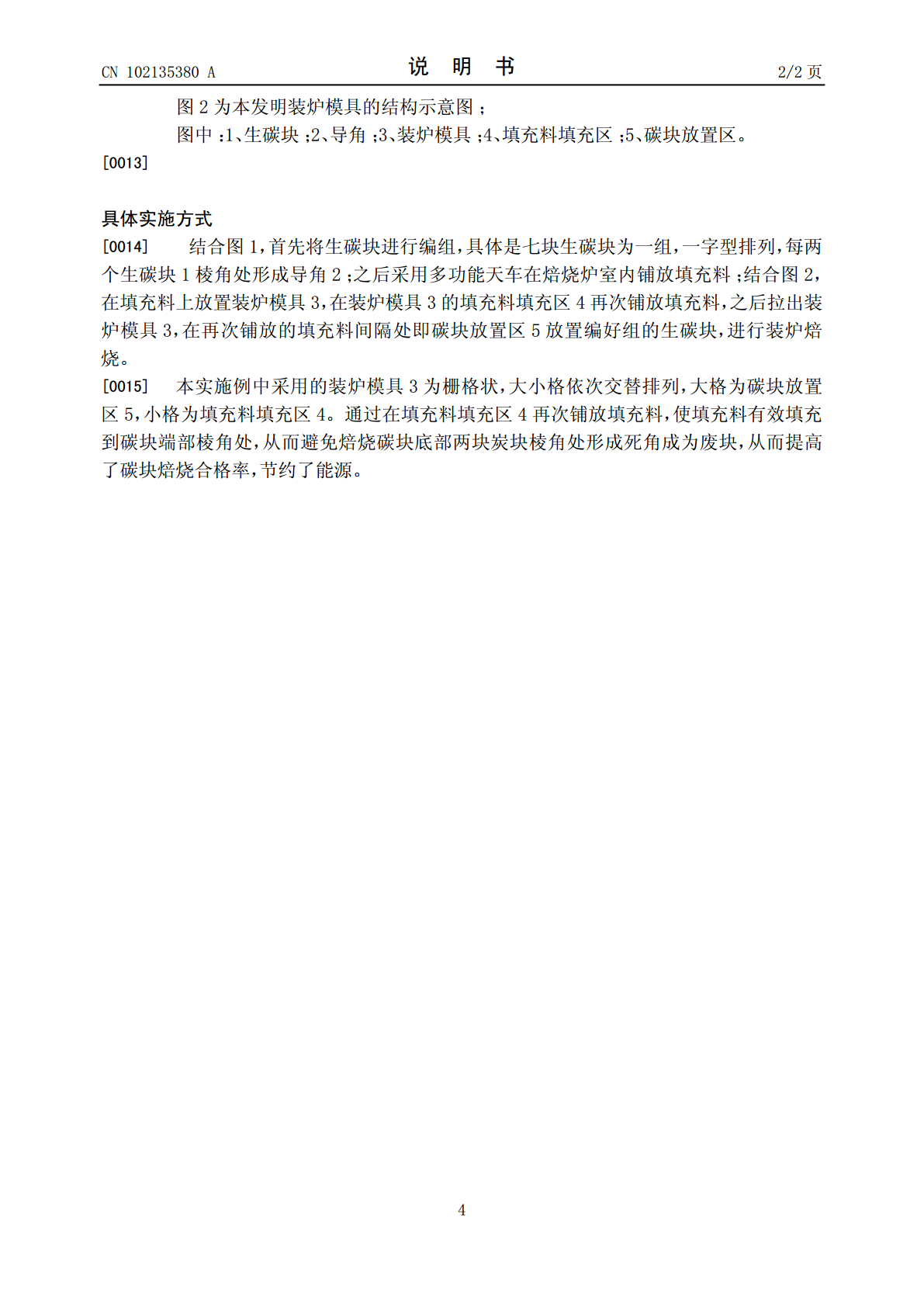

本发明公开的焙烧碳块立式装炉的方法,涉及电解铝用预焙阳极生产技术领域,是在多功能天车将填充料铺放后,在填充料上放置装炉模具(3),在装炉模具的填充料填充区(4)再次铺放填充料,之后拉出装炉模具,在再次铺放的填充料间隔处放置编组的生碳块(1);本发明还公开了实施焙烧碳块立式装炉的方法所用的装炉模具(3),其为栅格状,大小格依次交替排列,所述大格为碳块放置区(5),所述小格为填充料填充区(4);本发明有效解决了立式装炉时焙烧碳块掉角、掉棱等问题,进而提高了焙烧成品合格率,降低了生产成本。

一种立式焙烧炉焙烧碳块生产方法.pdf

本发明涉及炭素行业炭素制品焙烧方法技术领域,具体涉及一种立式焙烧炉焙烧碳块生产方法,包括碳块生坯输送系统、填充料上料系统、装炉系统和碳块输送清理系统;生坯输送系统包含输送机甲、输送机乙、提升设备、推块机构和挡块机构;填充料上料系统包含加料斗、闸门、振动给料机、斗式提升机和缓冲料仓;装炉系统包含多功能加料车;碳块输送清理系统包含输送机丙和清理机,用于碳块的转运与清理。本发明采用立式焙烧炉对碳块进行焙烧,避免由传统环式焙烧炉周期性加热需对耐火材料和填充料进行反复蓄热问题,降低焙烧产品能源消耗,减少焙烧生产成本

一种焙烧炉炭块装炉专用吊装夹具.pdf

本发明公开了一种焙烧炉炭块装炉专用吊装夹具。一种焙烧炉炭块装炉专用吊装夹具,炭块起吊装置、炭块夹持装置,炭块夹持装置包括前条形板、后条形板、条形连接板、左夹持臂、右夹持臂;炭块起吊装置包括左炭块起吊器、右炭块起吊器,左炭块起吊器包括左吊环、左行车开闭器、左吊环安装扁条形框、前、后2组分别由4条炭块起吊杆构成的呈菱形炭块起吊杆组件;右炭块起吊器包括右吊环、右行车开闭器、右吊环安装扁条形框、前、后2组分别由4条炭块起吊杆构成的呈菱形炭块起吊杆组件。方便的实现了对焙烧炉炉室每层七块炭块的一次性吊装,降低了工人劳

一种炉外装炉的方法.pdf

本发明公开了一种炉外装炉的方法,在炉外采用环形夹具固定石墨坩埚,将石英坩埚置于石墨坩埚内,装料;将石墨坩埚、石英坩埚及多晶料整体放入炉内;装剩余部分热场或多晶料即可。所述环形夹具包括机械吊臂及直线导轨及滑块,其中机械吊臂安装在直线导轨上,并卡箍在石墨坩埚的外壁,滑块用于定位机械吊臂,根据石墨坩埚的大小,通过锁紧螺母将滑块固定在直线导轨的合适的位置上。本发明通过力矩等原理实现石墨坩埚、石英坩埚、多晶料的整体取放,整体性好,安全、方便。

立式焙烧炉.pdf

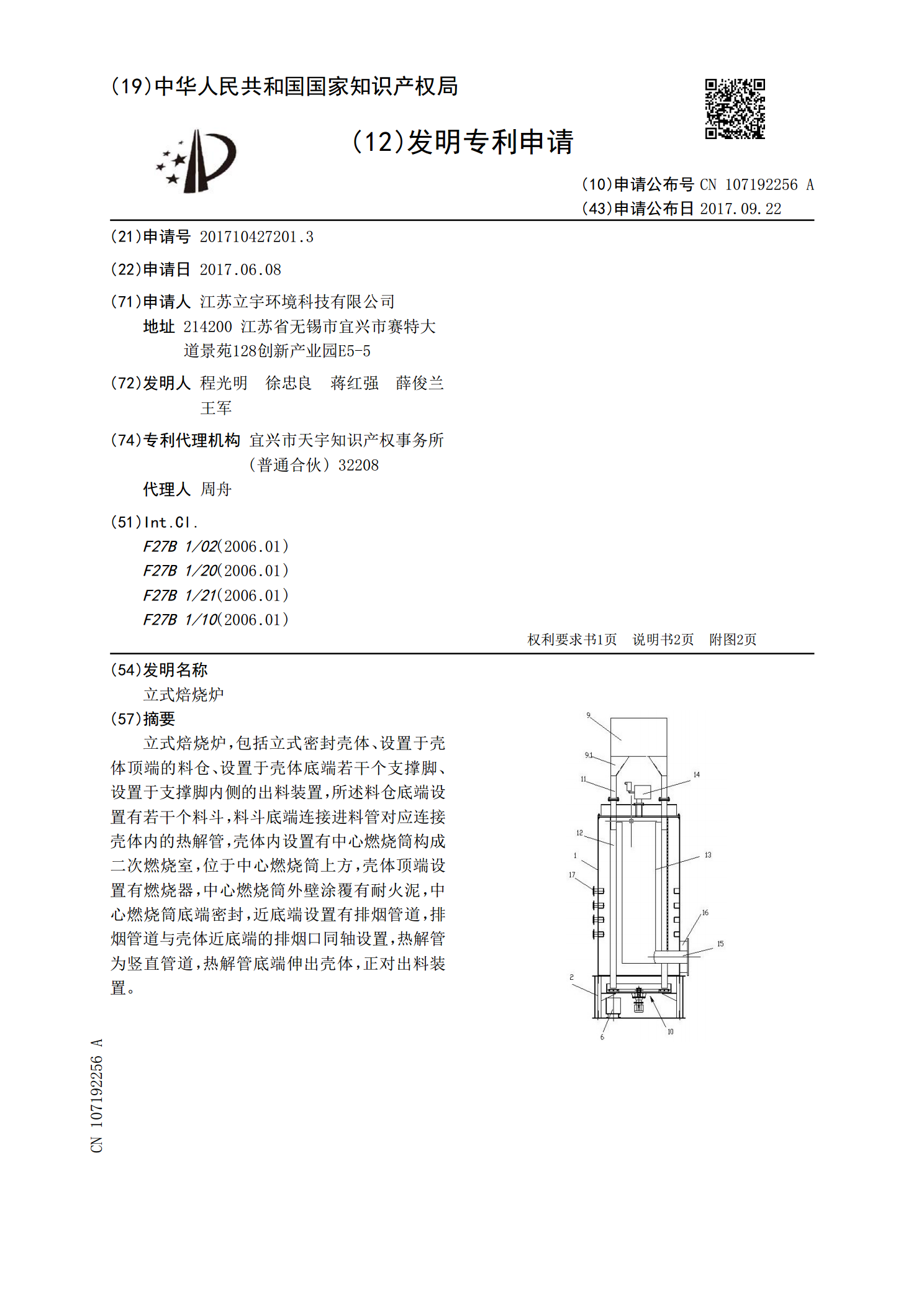

立式焙烧炉,包括立式密封壳体、设置于壳体顶端的料仓、设置于壳体底端若干个支撑脚、设置于支撑脚内侧的出料装置,所述料仓底端设置有若干个料斗,料斗底端连接进料管对应连接壳体内的热解管,壳体内设置有中心燃烧筒构成二次燃烧室,位于中心燃烧筒上方,壳体顶端设置有燃烧器,中心燃烧筒外壁涂覆有耐火泥,中心燃烧筒底端密封,近底端设置有排烟管道,排烟管道与壳体近底端的排烟口同轴设置,热解管为竖直管道,热解管底端伸出壳体,正对出料装置。