中频炉和真空感应炉双联脱磷的方法.pdf

书生****ma

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

中频炉和真空感应炉双联脱磷的方法.pdf

本发明公开了一种中频炉和真空感应炉双联脱磷的方法,包括以下步骤:称取一定的废钢原料,重量记为W;将1~4%W的活性石灰装入中频炉的坩埚中,再装入废钢原料,送电升温至废钢融化完毕;向钢液中加入3~6%W的初脱磷剂,控制渣温在1320~1380℃,待脱磷充分后扒渣再造白渣,然后取样并测定钢液样中磷的重量百分含量,计为P%;将钢液转入真空感应炉坩埚中,坩埚底部预先装入1~4%W的活性石灰;给真空感应炉送电升温,钢液温度控制在1500~1580℃,向钢液中加入萤石和三氧化二铁精粉精炼3~8min,再破空扒渣;然后

中频炉的炉内脱磷方法.pdf

本发明公开了一种中频炉的炉内脱磷方法,通过中频炉熔化钢铁料,在熔化过程中分批添加配好的脱磷渣料,并向钢液中加入氧化铁或向炉内吹氧,脱磷达到要求后倒出或扒出氧化渣。本发明中频炉的炉内脱磷方法,其能快速脱除钢液中的磷,脱磷达到要求后,倾动炉体倒出或扒出氧化渣后可以继续冶炼,对原料废钢适应性更广泛,提升中频炉熔化金属液的内在品质,用中频感应炉取代电弧炉粗炼钢水,降低冶炼成本,减少废渣、废气的产生,是一种简单高效的脱磷操作方法。

真空感应炉脱磷方法.pdf

本发明公开了一种真空感应炉脱磷方法,它依次包括以下步骤:1)采用烘烤炉在对石灰石和萤石进行烘烤;2)将石灰石和萤石放入坩埚底部的一侧;3)将工业纯铁放入坩埚中;4)给真空炉抽真空,并给坩埚加热,待钢水完全熔化均匀,继续抽真空;5)待真空度达到0.6~0.8pa时,停止抽真空,向真空炉中冲氩气至0.3~0.7atm;6)打开真空炉,快速扒渣;7)关闭真空炉,再抽真空,待真空度达到0.078pa以下时,向真空炉中冲氩气至0.3~0.7?atm;8)向钢液中加入各种合金进行合金化处理,处理完毕即可出钢。实践证明

中频感应炉钢水脱磷方法.pdf

本发明涉及一种中频感应炉钢水脱磷方法,按以下步骤进行:将钢料投入中频感应炉进行熔炼,在钢包内预置脱磷剂;将熔炼好的钢水倒入钢包内,然后将钢包内脱磷后的钢水导流回中频感应炉内继续熔炼保温;往钢包内继续投放脱磷剂,再将中频感应炉内钢水倒入钢包内进行再次脱磷;重复前述内容,直至钢水内磷含量达到预设目标。所述中频感应炉内的温度为1540℃。本方法简单实用,能在有效保护中频感应炉炉衬的前提下,提高脱磷效率。

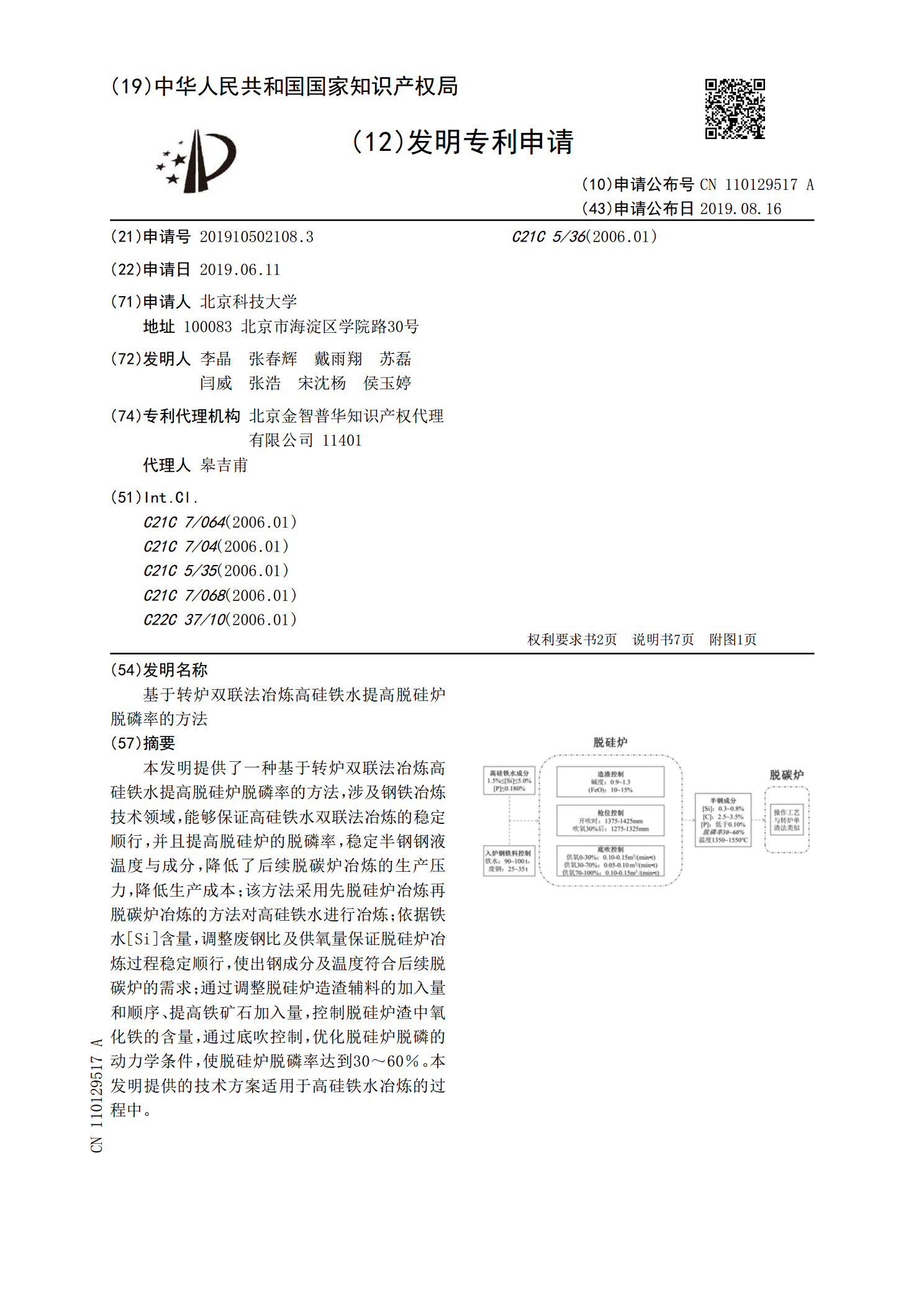

基于转炉双联法冶炼高硅铁水提高脱硅炉脱磷率的方法.pdf

本发明提供了一种基于转炉双联法冶炼高硅铁水提高脱硅炉脱磷率的方法,涉及钢铁冶炼技术领域,能够保证高硅铁水双联法冶炼的稳定顺行,并且提高脱硅炉的脱磷率,稳定半钢钢液温度与成分,降低了后续脱碳炉冶炼的生产压力,降低生产成本;该方法采用先脱硅炉冶炼再脱碳炉冶炼的方法对高硅铁水进行冶炼;依据铁水[Si]含量,调整废钢比及供氧量保证脱硅炉冶炼过程稳定顺行,使出钢成分及温度符合后续脱碳炉的需求;通过调整脱硅炉造渣辅料的加入量和顺序、提高铁矿石加入量,控制脱硅炉渣中氧化铁的含量,通过底吹控制,优化脱硅炉脱磷的动力学条件