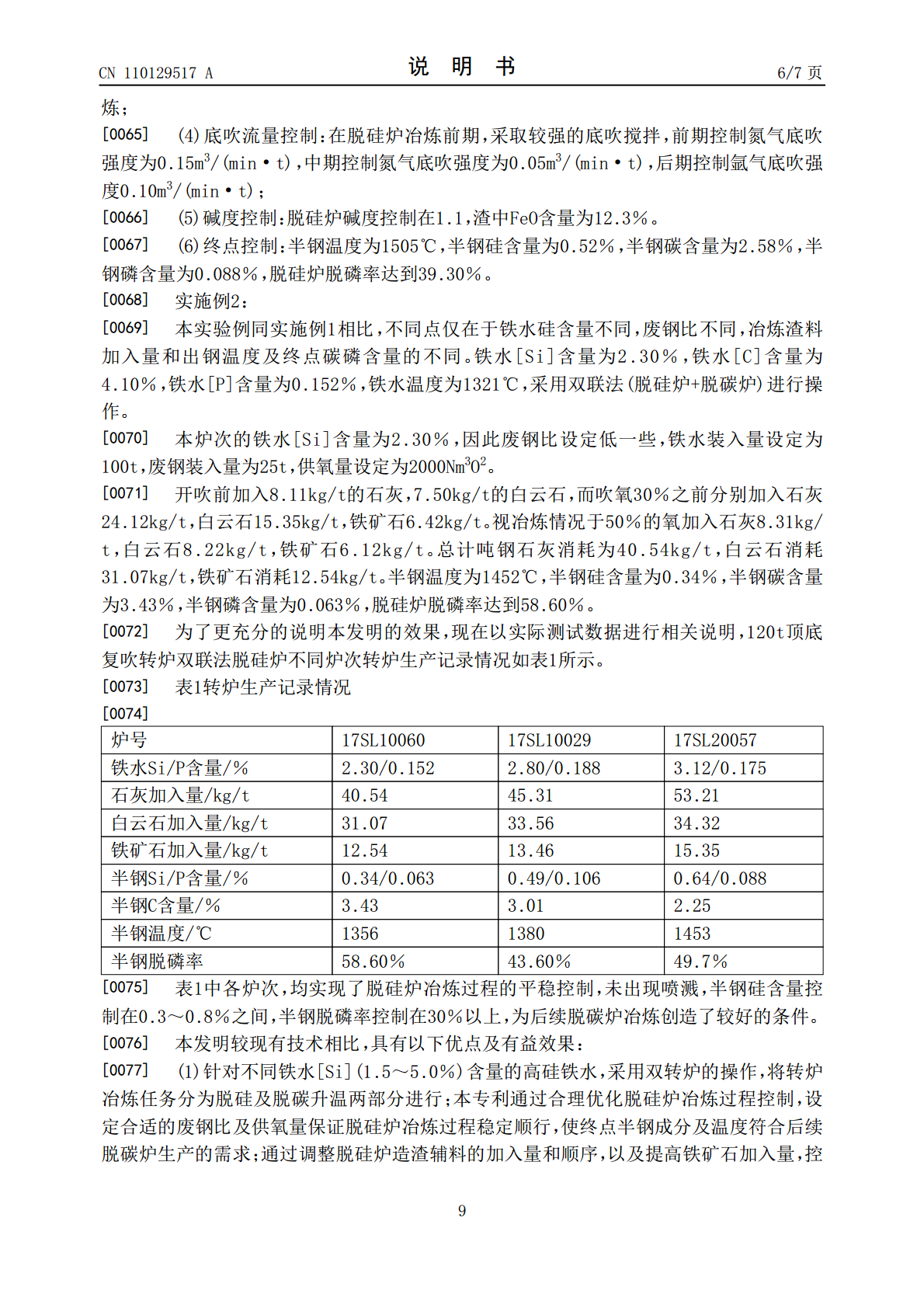

基于转炉双联法冶炼高硅铁水提高脱硅炉脱磷率的方法.pdf

是雁****找我

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

基于转炉双联法冶炼高硅铁水提高脱硅炉脱磷率的方法.pdf

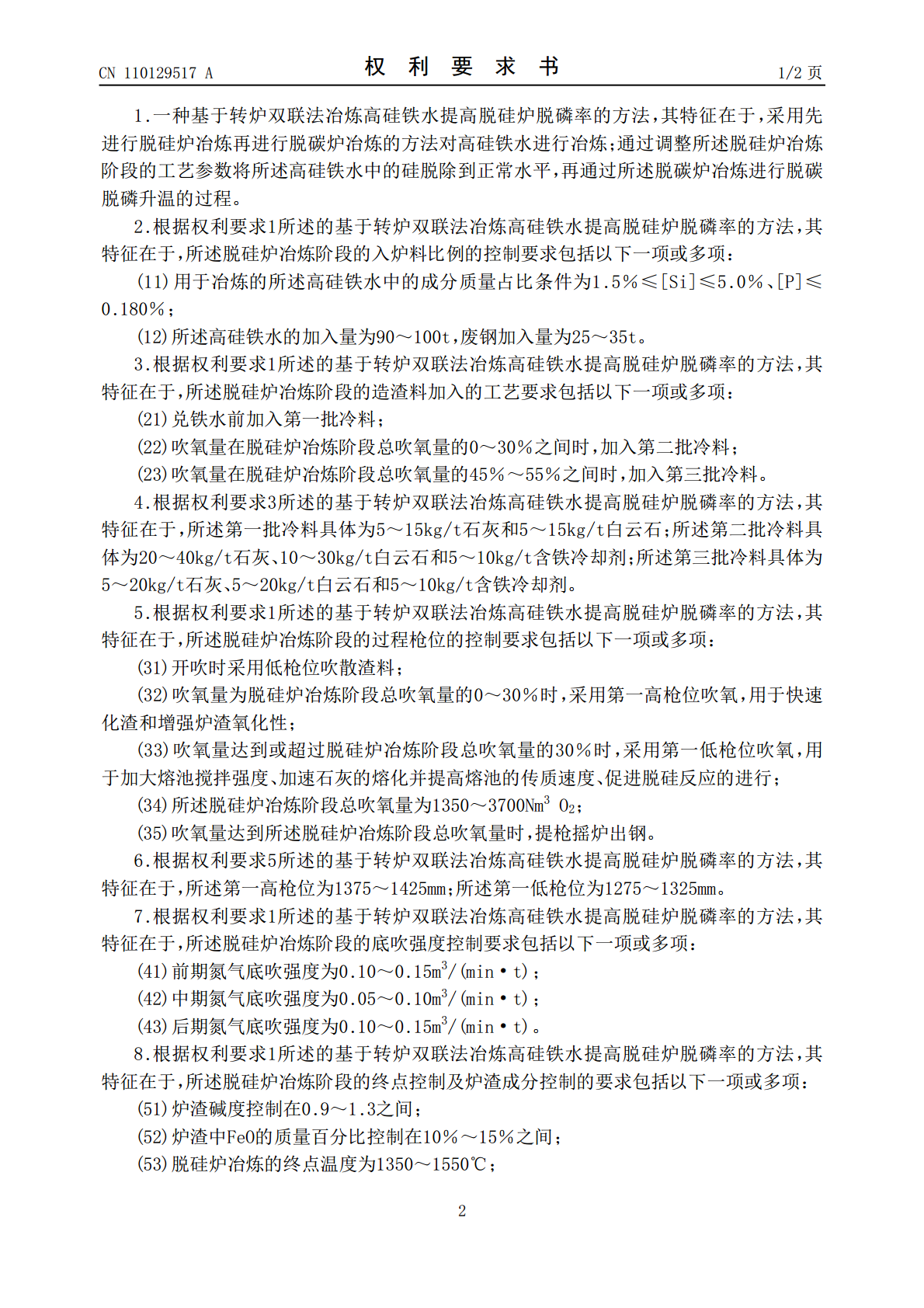

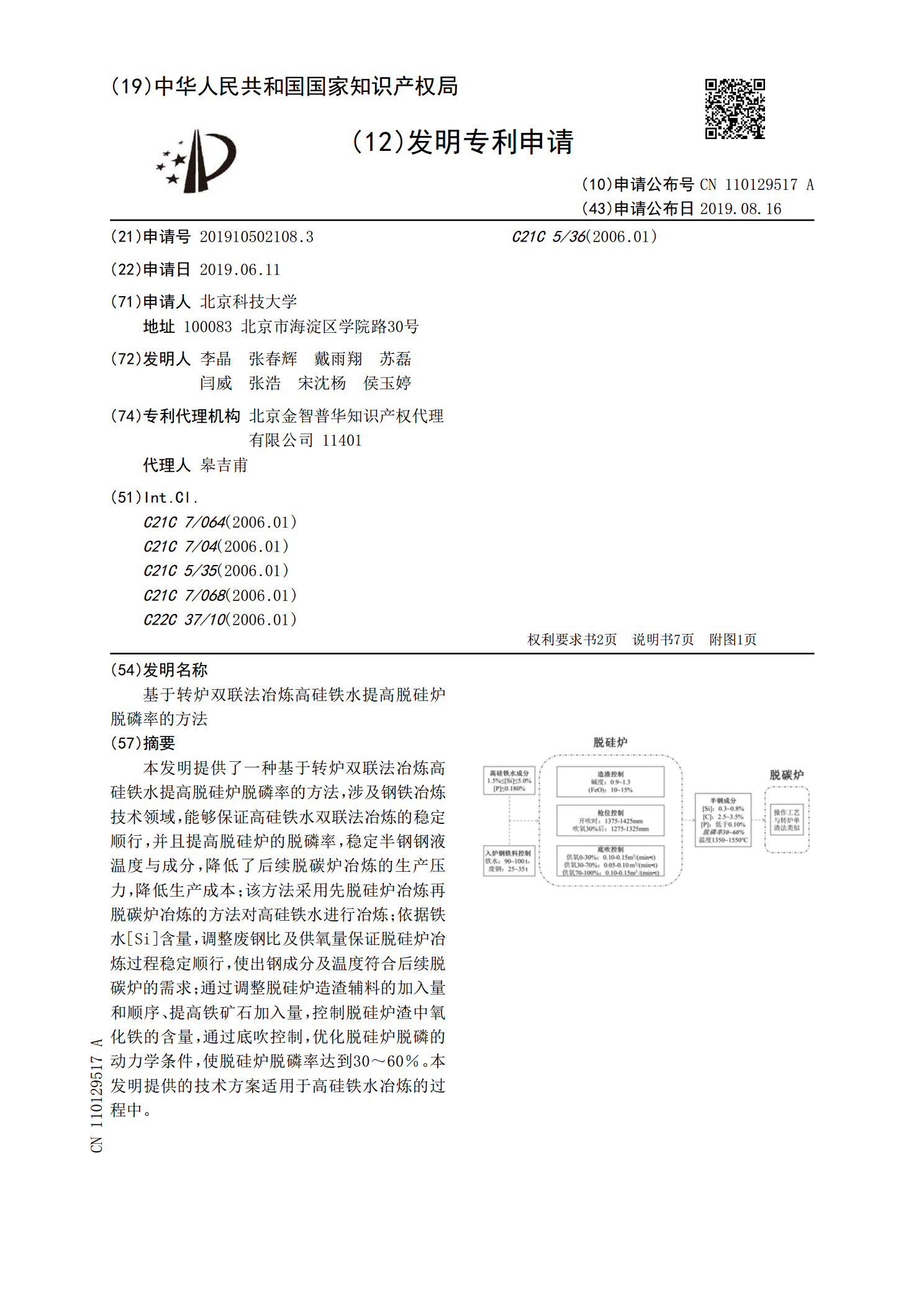

本发明提供了一种基于转炉双联法冶炼高硅铁水提高脱硅炉脱磷率的方法,涉及钢铁冶炼技术领域,能够保证高硅铁水双联法冶炼的稳定顺行,并且提高脱硅炉的脱磷率,稳定半钢钢液温度与成分,降低了后续脱碳炉冶炼的生产压力,降低生产成本;该方法采用先脱硅炉冶炼再脱碳炉冶炼的方法对高硅铁水进行冶炼;依据铁水[Si]含量,调整废钢比及供氧量保证脱硅炉冶炼过程稳定顺行,使出钢成分及温度符合后续脱碳炉的需求;通过调整脱硅炉造渣辅料的加入量和顺序、提高铁矿石加入量,控制脱硅炉渣中氧化铁的含量,通过底吹控制,优化脱硅炉脱磷的动力学条件

高硅铁水转炉双联脱硅工艺的探索及实践.docx

高硅铁水转炉双联脱硅工艺的探索及实践摘要:本文以高硅铁水转炉双联脱硅工艺为研究对象,探索了该工艺在铁合金生产中的应用,并在实验中进行了验证。主要通过对双联脱硅工艺的原理、步骤以及优缺点等进行介绍和分析,并结合实际情况进行了实践,并对结果进行了总结和评估。通过本研究,得出了该工艺在高硅铁水脱硅方面的良好效果,为在铁合金生产中提供了一种有效的脱硅方法。1.引言高硅铁水是一种重要的铁合金产品,广泛应用于钢铁生产等领域。然而,高硅铁水中的硅含量较高,会对钢铁材料的性能产生一定的负面影响,因此需要进行脱硅处理。传统

高硅铁水转炉双联脱硅工艺的探索及实践.pptx

汇报人:/目录01硅对钢铁生产的影响传统脱硅工艺的局限性双联脱硅工艺的提出02双联脱硅工艺的基本原理转炉双联脱硅工艺流程关键技术参数及控制03应用案例介绍实践效果分析经济效益评估04优点分析缺点分析改进方向05技术发展趋势市场应用前景政策支持与推动汇报人:

一种高磷低硅铁水的转炉脱磷方法.pdf

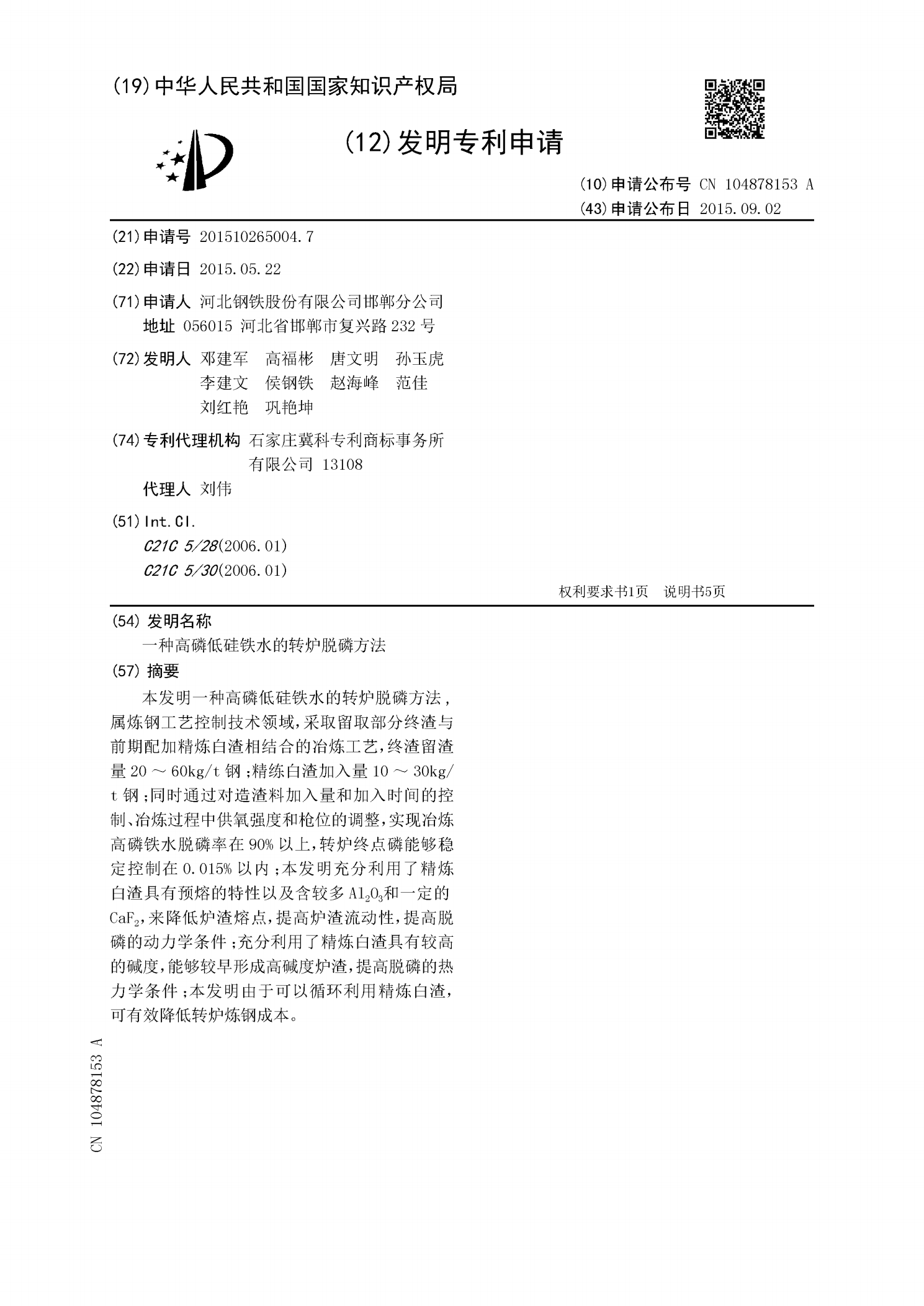

本发明一种高磷低硅铁水的转炉脱磷方法,属炼钢工艺控制技术领域,采取留取部分终渣与前期配加精炼白渣相结合的冶炼工艺,终渣留渣量20~60kg/t钢;精练白渣加入量10~30kg/t钢;同时通过对造渣料加入量和加入时间的控制、冶炼过程中供氧强度和枪位的调整,实现冶炼高磷铁水脱磷率在90%以上,转炉终点磷能够稳定控制在0.015%以内;本发明充分利用了精炼白渣具有预熔的特性以及含较多Al

一种低硅铁水的脱磷炉冶炼方法.pdf

本发明提供了一种低硅铁水的脱磷炉冶炼方法,以添加硅石的方式,提高炉渣中二氧化硅的含量,提高针对低硅铁水的脱磷率。该方法包括:确定待脱磷的半钢铁水中的硅含量;基于所述硅含量,确定待投入的硅石的量,向脱磷转炉加入所述确定出的硅石的量的硅石;确定所述脱磷转炉炉渣的目标碱度;基于所述目标碱度,确定待投入的石灰的量,向所述脱磷转炉加入所述确定出的石灰的量的石灰;对所述脱磷转炉中加入硅石和石灰的待脱磷的半钢铁水进行半钢吹炼,得到目标终渣。