高碳含量中低牌号冷轧无取向硅钢脱碳退火工艺.pdf

书生****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高碳含量中低牌号冷轧无取向硅钢脱碳退火工艺.pdf

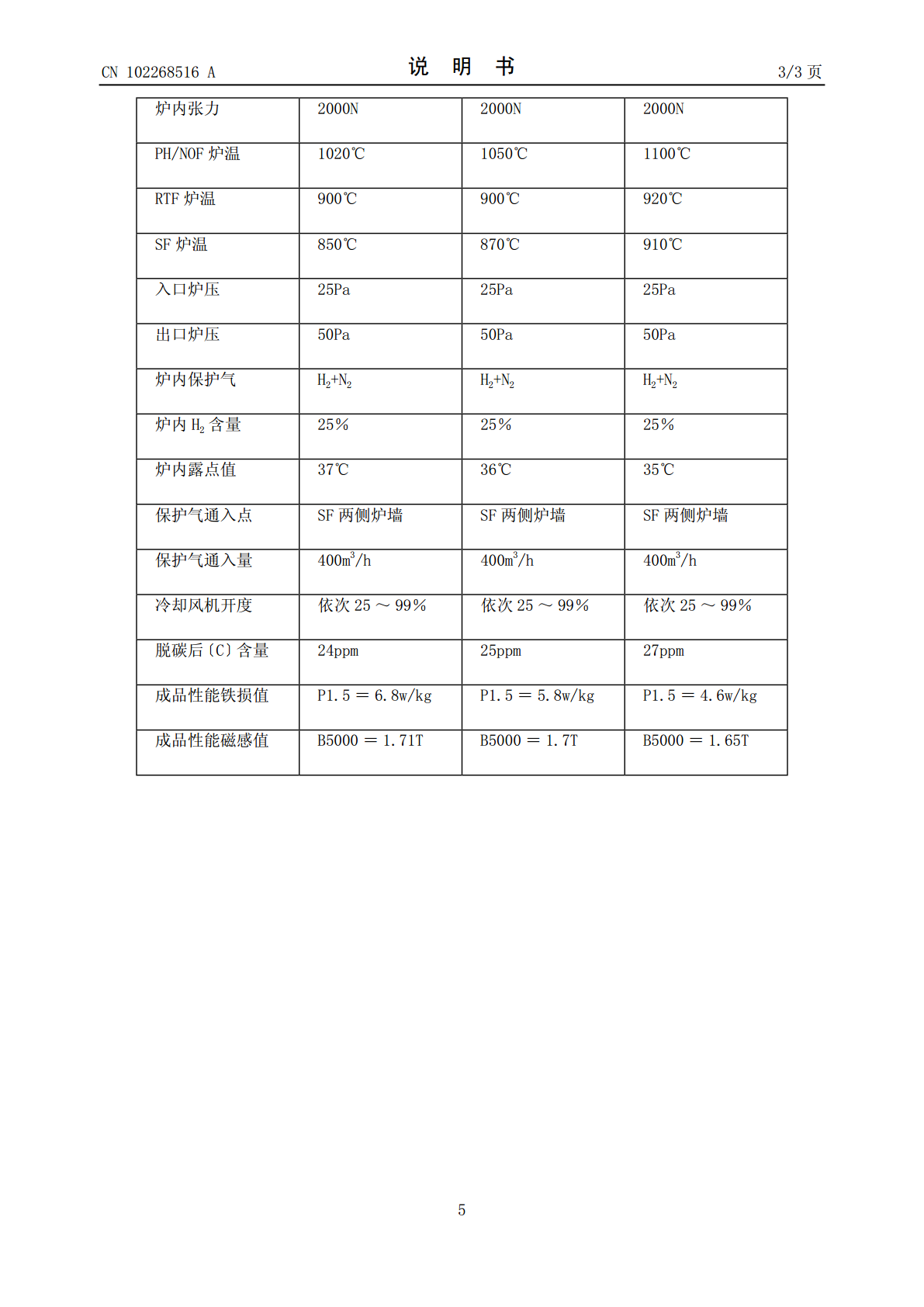

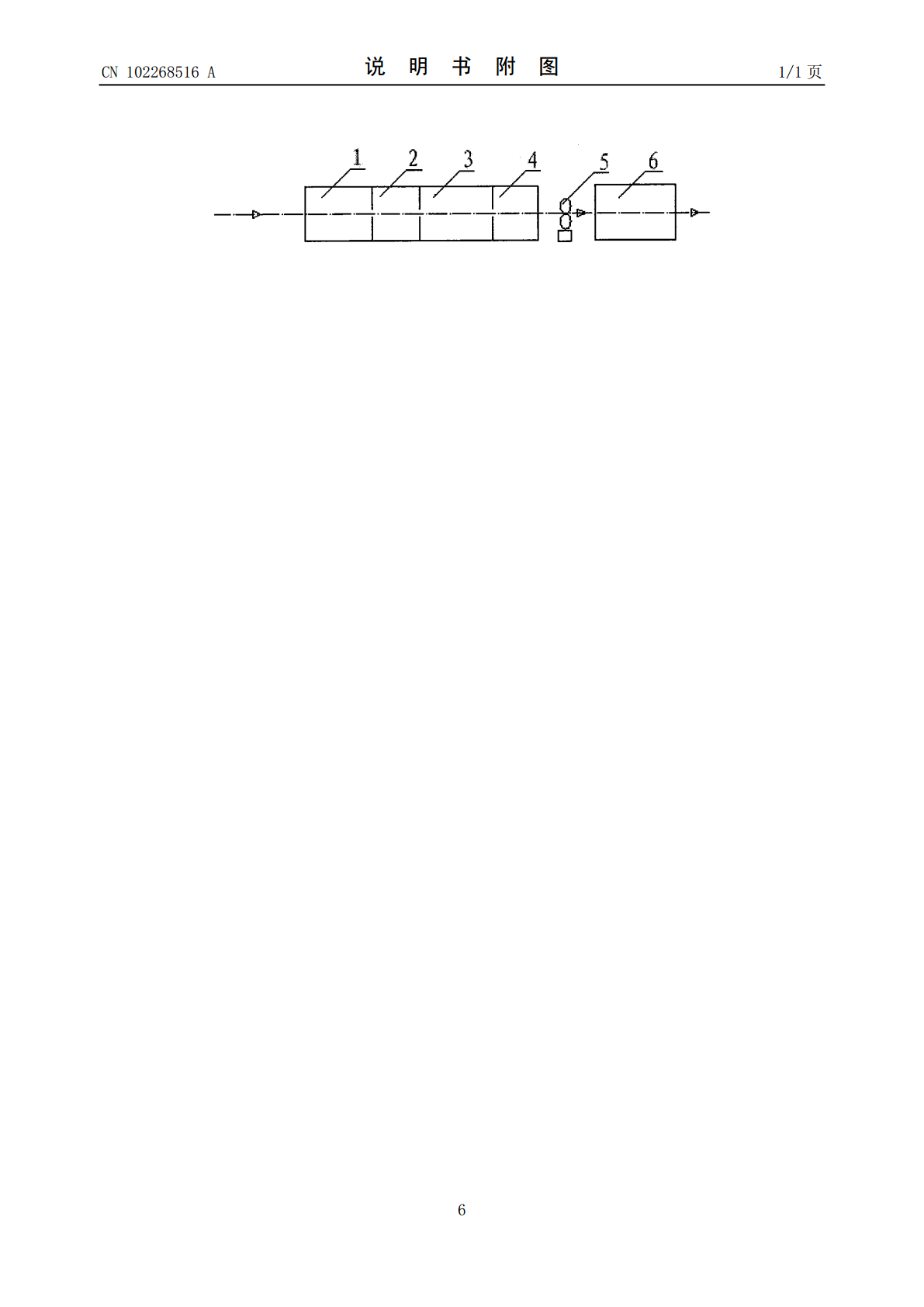

本发明提供一种高碳含量中低牌号冷轧无取向硅钢脱碳退火工艺,该工艺采用卧式连续脱碳退火涂层机组,钢带的厚度为0.35~0.65mm,钢带的运行速度控制在70~100m/min,连续脱碳退火炉内钢带的张力为1800~2200N,各炉段的温度控制为:预热/无氧化加热段炉温1000~1100℃,辐射管加热段炉温900~920℃,均热段炉温850~910℃,冷却段风机开度依次为25~99%,炉内压力为:入口25~30Pa、出口45~50Pa,炉内采用H2+N2保护气体,其中H2含量为25%~35%,保护气体的露点值

冷轧工艺对高牌号无取向硅钢磁性的影响.docx

冷轧工艺对高牌号无取向硅钢磁性的影响高品质无取向硅钢是一种具有优异的磁性能的特殊材料。其磁性能主要是由于其平行于后续加工方向的晶粒取向而得到增强。无取向硅钢的制造工艺至关重要。无取向硅钢的冷轧工艺对其磁性性能具有重要的影响。本文将探讨冷轧工艺对高牌号无取向硅钢磁性的影响。无取向硅钢的磁性能是由其晶粒取向所决定的。晶粒取向是指晶粒中的晶脊朝向的方向。高牌号无取向硅钢需要具有垂直于冷轧方向的磁性能。晶粒取向会直接影响磁性能,如果晶粒取向不正确,会导致磁芯的性能降低。冷轧工艺是无取向硅钢制造过程中最关键的工艺之

退火工艺对冷轧无取向硅钢.pdf

一种低碳含量冷轧无取向硅钢镀锌机组立式退火工艺.pdf

本发明提供一种低碳含量冷轧无取向硅钢镀锌机组立式退火工艺,具体为:带钢厚度为0.5mm;带钢运行速度控制为60~65mpm;立式退火炉炉内张力为3~5N/mm

一种中低牌号冷轧无取向硅钢钢水的脱硫方法.pdf

本发明涉及一种中低牌号冷轧无取向硅钢钢水的脱硫方法,它包括下述依次的步骤:I转炉出钢后脱氧将预处理铁水倒入转炉冶炼后转炉出钢,出钢过程中加入石灰、预熔渣与铝铁,出钢后向钢包内加石灰、预熔渣与铝丸,吹氩气强搅拌脱氧;II?LF脱硫在LF工位,取样分析钢水中碳≤0.05%;送电并底吹氩,停电后吹氩强搅拌,取样分析;III?RH脱碳在RH工位,抽真空取样分析钢水中碳含量与铝含量;吹氧量为:O2(Nm3)=钢水量(吨)×0.4+{[C]%+[Al]%}×103;真空下循环,钢水中碳含量[C]≤0.0020%时,加