一种冶炼低硅冷镦钢的方法.pdf

爱欢****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种冶炼低硅冷镦钢的方法.pdf

一种冶炼低硅冷镦钢的方法,属于冷镦钢冶炼技术领域。首先通过转炉造高碱度炉渣,碱度为3.5-4.5,控制转炉出钢下渣量,降低转炉出钢下渣中的SiO2含量;LF过程中,用石灰、铝矾土、合成渣等原料造渣,调整LF炉渣碱度为5-9之间,降低渣中SiO2活度;LF精炼过程向渣面加入铝粒和电石间接脱氧,实现控制精炼渣氧化性和避免增Si的目标;根据LF内控Al的目标,在LF精炼前期加入铝铁调铝。优点在于,解决了现有技术中LF精炼过程增硅的问题。

一种冶炼低强度冷镦钢的方法.pdf

本发明属于钢铁冶炼技术领域,具体涉及一种冶炼低强度冷镦钢的方法。本发明解决低强度冷镦钢质量不稳定,成本较高的现状。本发明的技术方案为:首先控制钢的成分为C,Si,Mn,P,S,全铝,Fe;再按照下述方法制备:铁水送入转炉中,在转炉中通入氧气并加石灰,氧气的通入量为45~55Nl/t钢,石灰的加入量为50~70kg/t钢,然后送入钢包炉中,在钢包炉中升温至1590~1610℃,加入石灰3~12kg/t钢并根据钢种添加合金,最后送入小方坯连铸炉中完成。本发明具有质量稳定和成本低的优点。

一种低碳低硅冷镦钢的生产方法.pdf

一种低碳低硅冷镦钢的生产方法,钢的化学组成重量百分比为C=0.02~0.20,Si≤0.06,Mn=0.25~0.60,P≤0.020,S≤0.005,Al≥0.020,其余为Fe和不可避免的杂质。冶炼工艺为“转炉‑LF炉‑VD炉~方坯连铸”。转炉工序中钢水Si<0.01,Al=0.015~0.040;LF工序过程Al=0.015~0.040,终渣成分CaO=54~62,Al

控制低碳低硅冷镦钢钢水回硅反应的方法.pdf

本发明公开了一种控制低碳低硅冷镦钢钢水回硅反应的方法,其包括转炉工序和精炼工序,所述转炉工序中,Si含量不大于0.03%;所述精炼工序,精炼成白渣后再加入硅铁,使得钢水精炼后出站Si含量控制在0.04~0.10wt%。本方法通过控制钢水在不同工序、不同时间段,即转炉工序和精炼工序不同的硅含量,实现钢水的不回硅或微量回硅,精炼后期降低形成弥散状固态Al

一种低碳含铝冷镦钢冶炼工艺.pdf

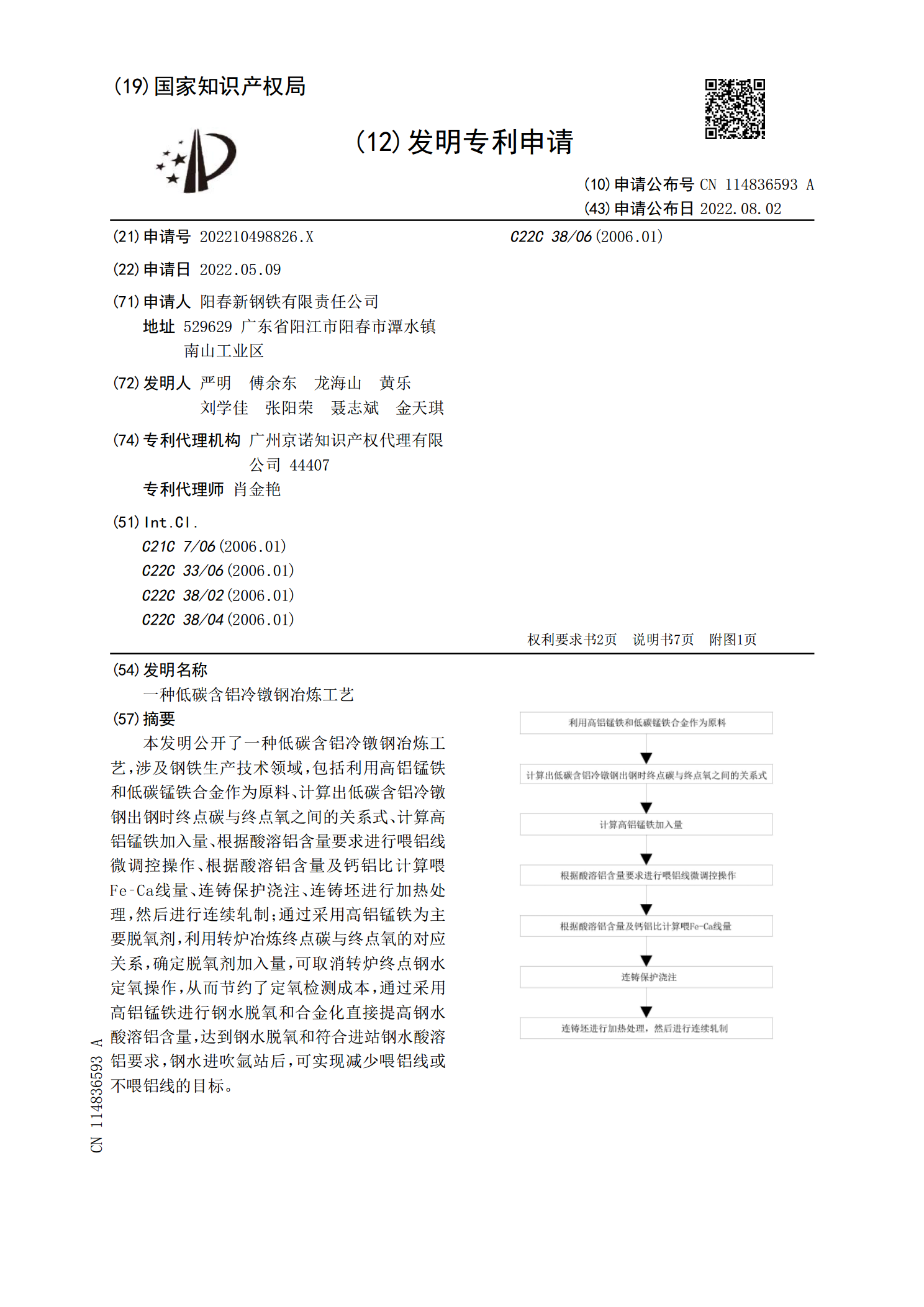

本发明公开了一种低碳含铝冷镦钢冶炼工艺,涉及钢铁生产技术领域,包括利用高铝锰铁和低碳锰铁合金作为原料、计算出低碳含铝冷镦钢出钢时终点碳与终点氧之间的关系式、计算高铝锰铁加入量、根据酸溶铝含量要求进行喂铝线微调控操作、根据酸溶铝含量及钙铝比计算喂Fe‑Ca线量、连铸保护浇注、连铸坯进行加热处理,然后进行连续轧制;通过采用高铝锰铁为主要脱氧剂,利用转炉冶炼终点碳与终点氧的对应关系,确定脱氧剂加入量,可取消转炉终点钢水定氧操作,从而节约了定氧检测成本,通过采用高铝锰铁进行钢水脱氧和合金化直接提高钢水酸溶铝含量,