球形热喷涂粉末的生产方法.pdf

努力****爱静

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

球形热喷涂粉末的生产方法.pdf

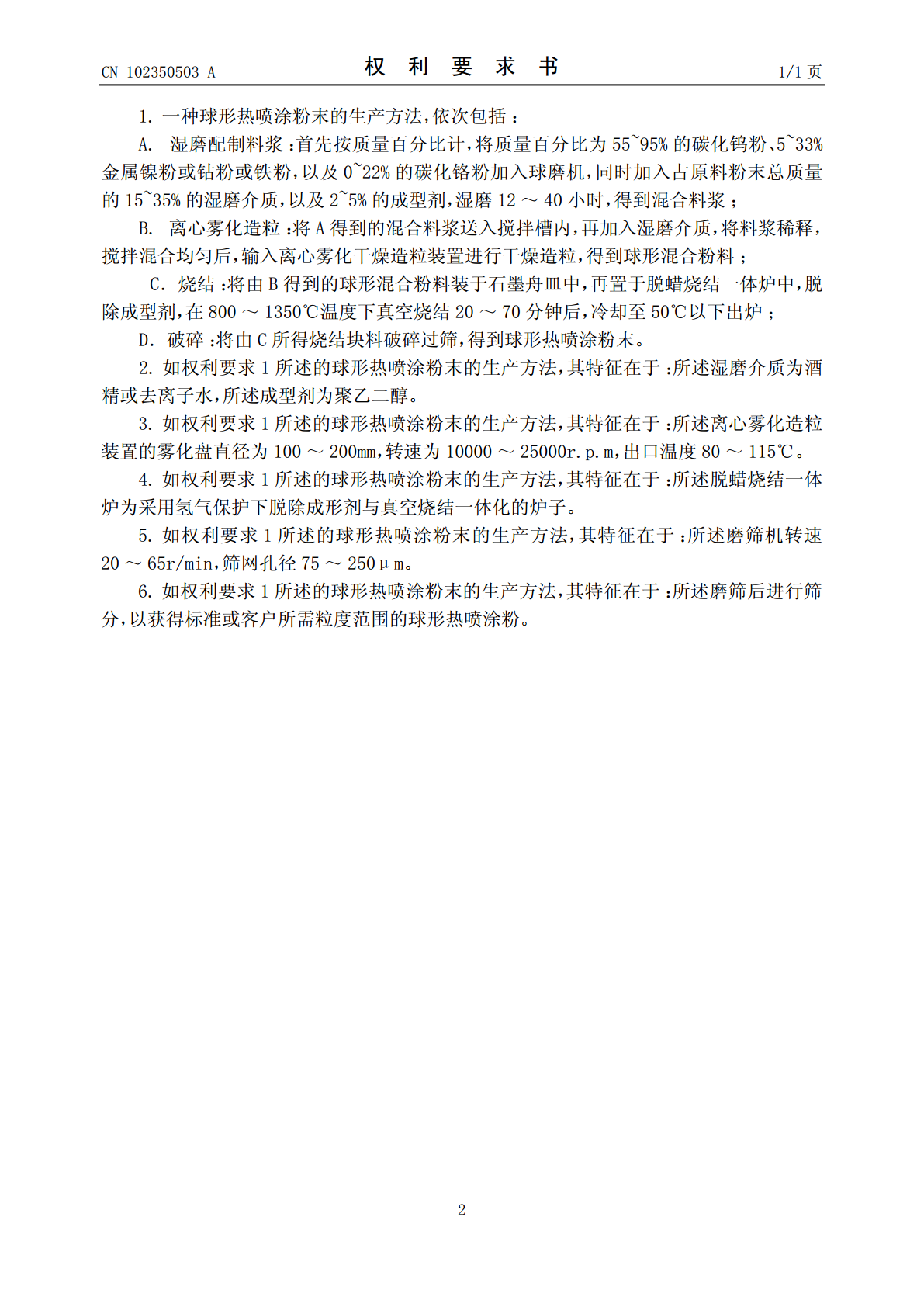

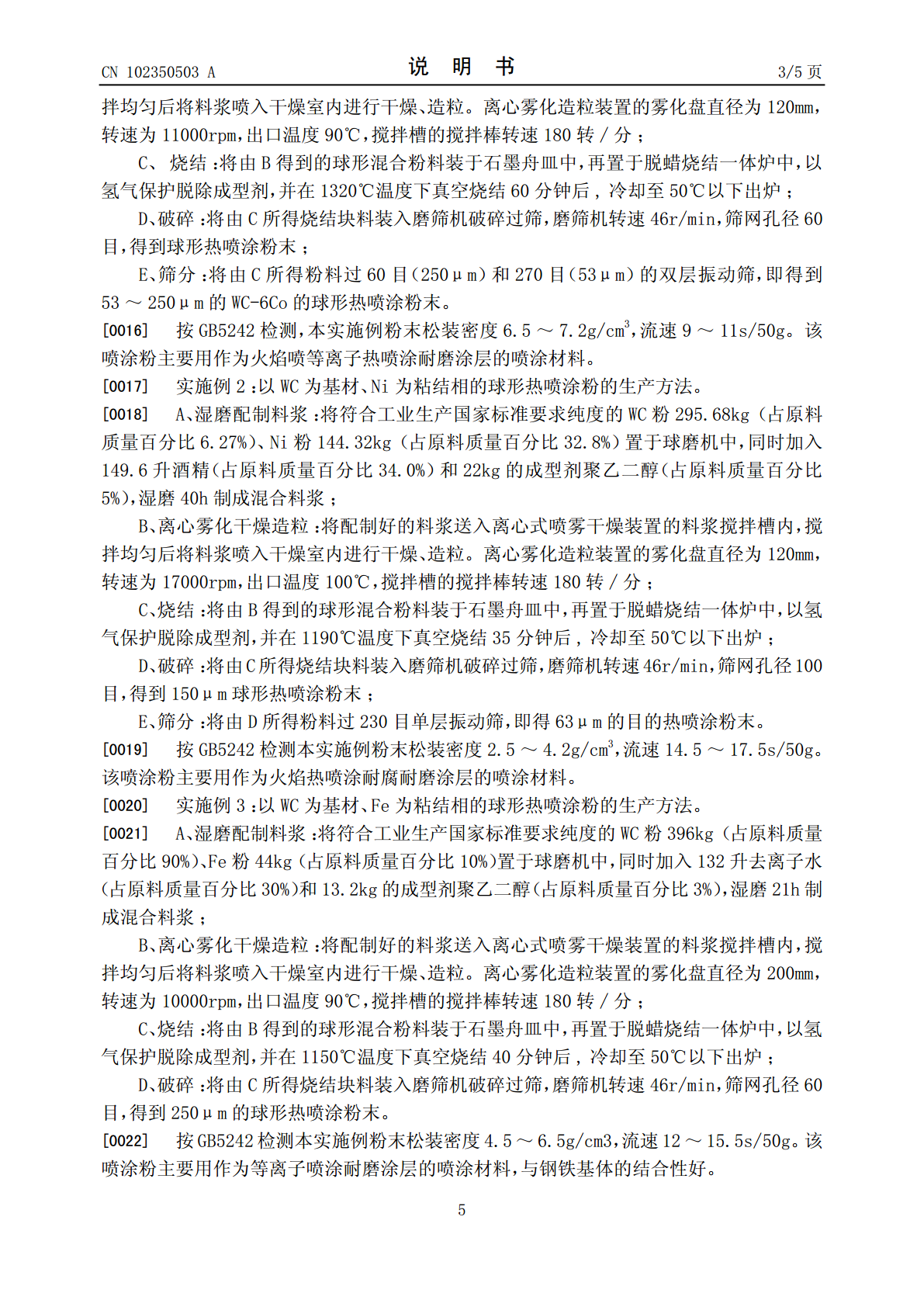

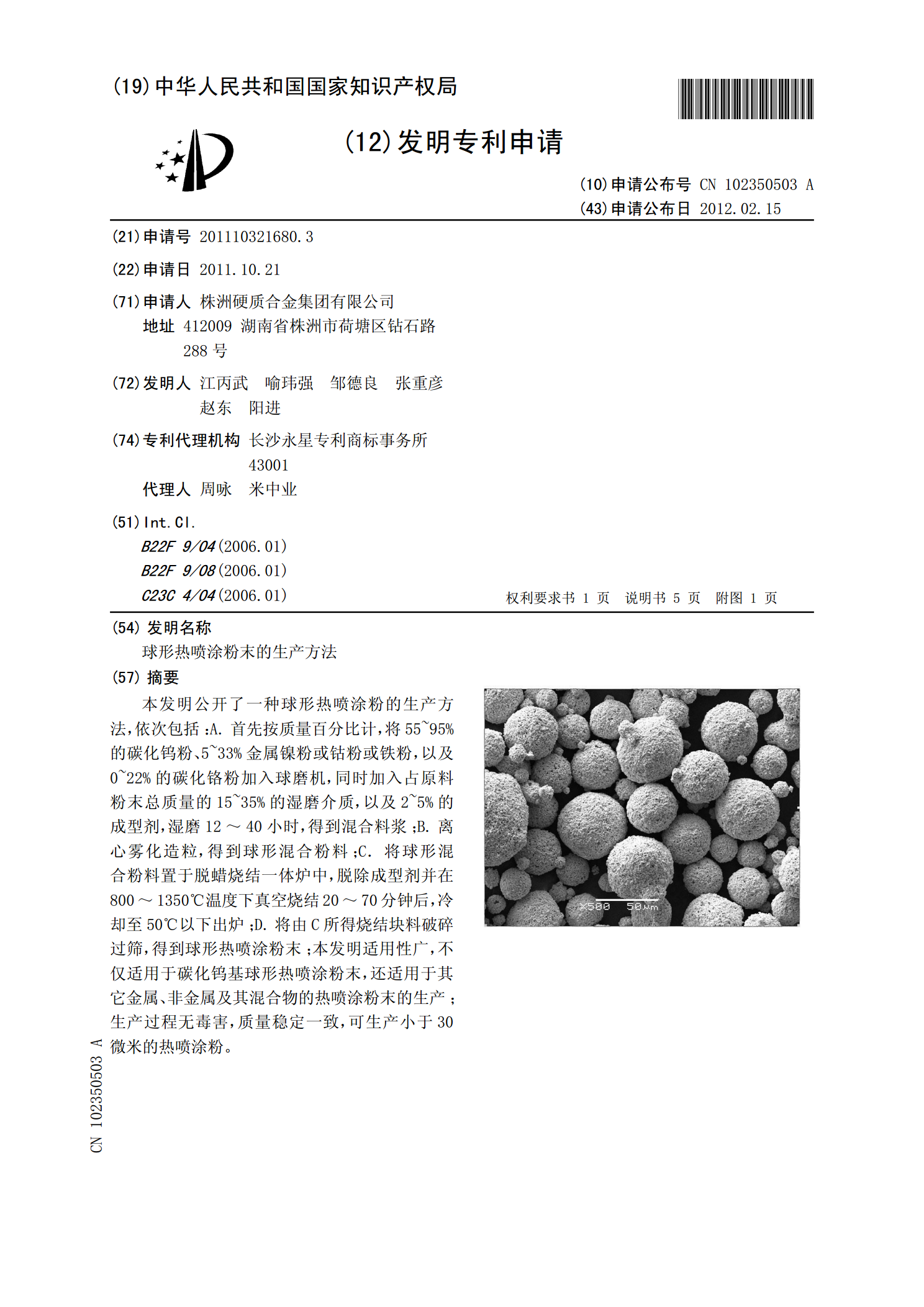

本发明公开了一种球形热喷涂粉的生产方法,依次包括:A.首先按质量百分比计,将55~95%的碳化钨粉、5~33%金属镍粉或钴粉或铁粉,以及0~22%的碳化铬粉加入球磨机,同时加入占原料粉末总质量的15~35%的湿磨介质,以及2~5%的成型剂,湿磨12~40小时,得到混合料浆;B.离心雾化造粒,得到球形混合粉料;C.将球形混合粉料置于脱蜡烧结一体炉中,脱除成型剂并在800~1350℃温度下真空烧结20~70分钟后,冷却至50℃以下出炉;D.将由C所得烧结块料破碎过筛,得到球形热喷涂粉末;本发明适用性广,不仅适

用于热喷涂的粉末及形成热喷涂沉积的方法.pdf

本发明公开了一种粒化烧结金属陶瓷颗粒的热喷涂粉末。该粒化烧结金属陶瓷颗粒的平均粒径为5至25μm。该颗粒的抗压强度为50MPa以上。该颗粒的直比为0.25以上,直比定义为将对150克热喷涂粉末进行热点喷涂时所得热喷涂层的最大厚度除以在喷涂层轮廓上具有其两端的最长线段的长度而得出的值。粒化烧结金属陶瓷颗粒的平均纵横比优选为1.25以下。热喷涂粉末优选地应用于利用高速火焰喷涂或冷喷涂而形成热喷涂层的用途。

一种超细碳化钨基球形热喷涂粉末的制备方法.pdf

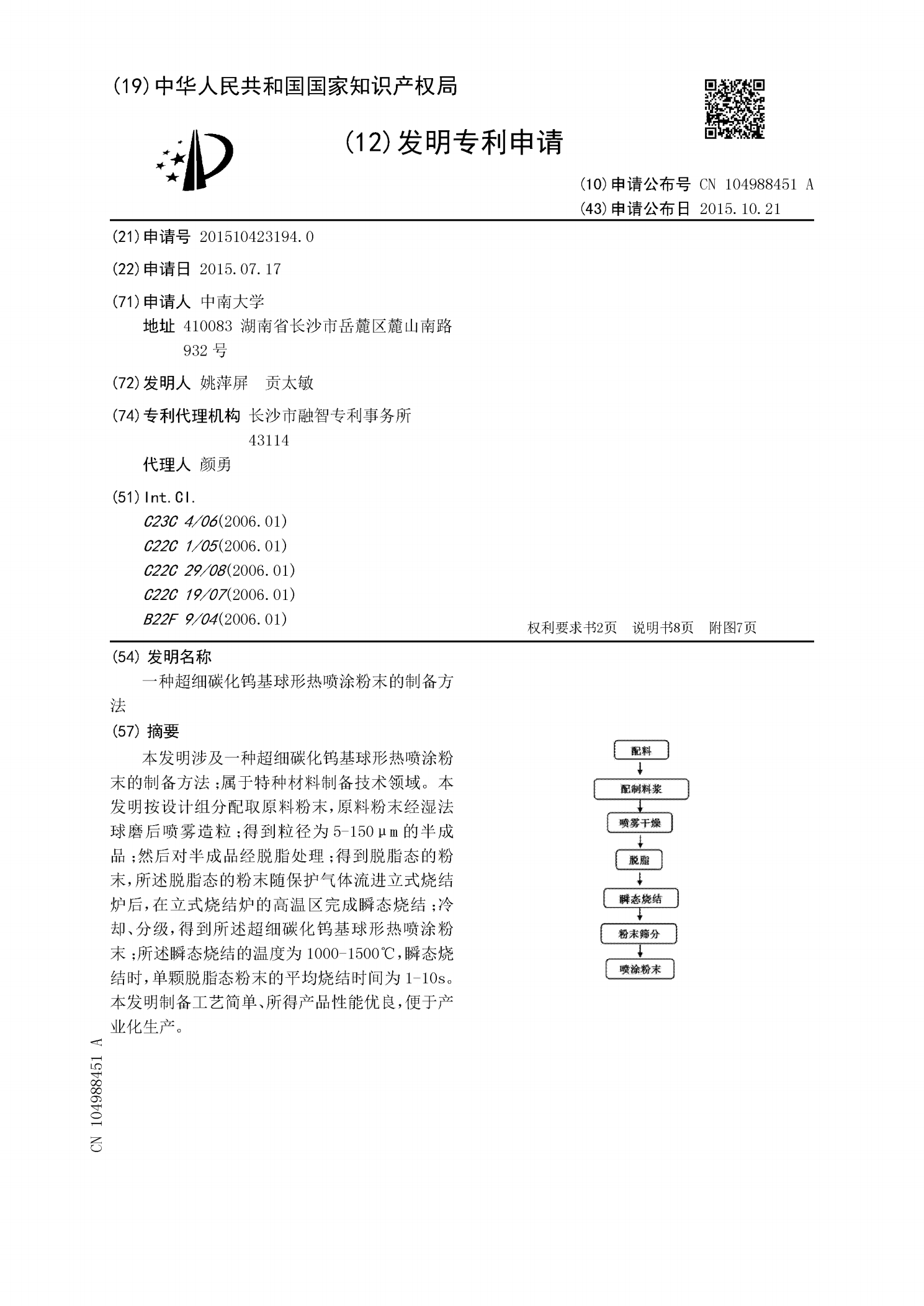

本发明涉及一种超细碳化钨基球形热喷涂粉末的制备方法;属于特种材料制备技术领域。本发明按设计组分配取原料粉末,原料粉末经湿法球磨后喷雾造粒;得到粒径为5-150μm的半成品;然后对半成品经脱脂处理;得到脱脂态的粉末,所述脱脂态的粉末随保护气体流进立式烧结炉后,在立式烧结炉的高温区完成瞬态烧结;冷却、分级,得到所述超细碳化钨基球形热喷涂粉末;所述瞬态烧结的温度为1000-1500℃,瞬态烧结时,单颗脱脂态粉末的平均烧结时间为1-10s。本发明制备工艺简单、所得产品性能优良,便于产业化生产。

高压水雾化法生产球形不锈钢粉末材料的方法.pdf

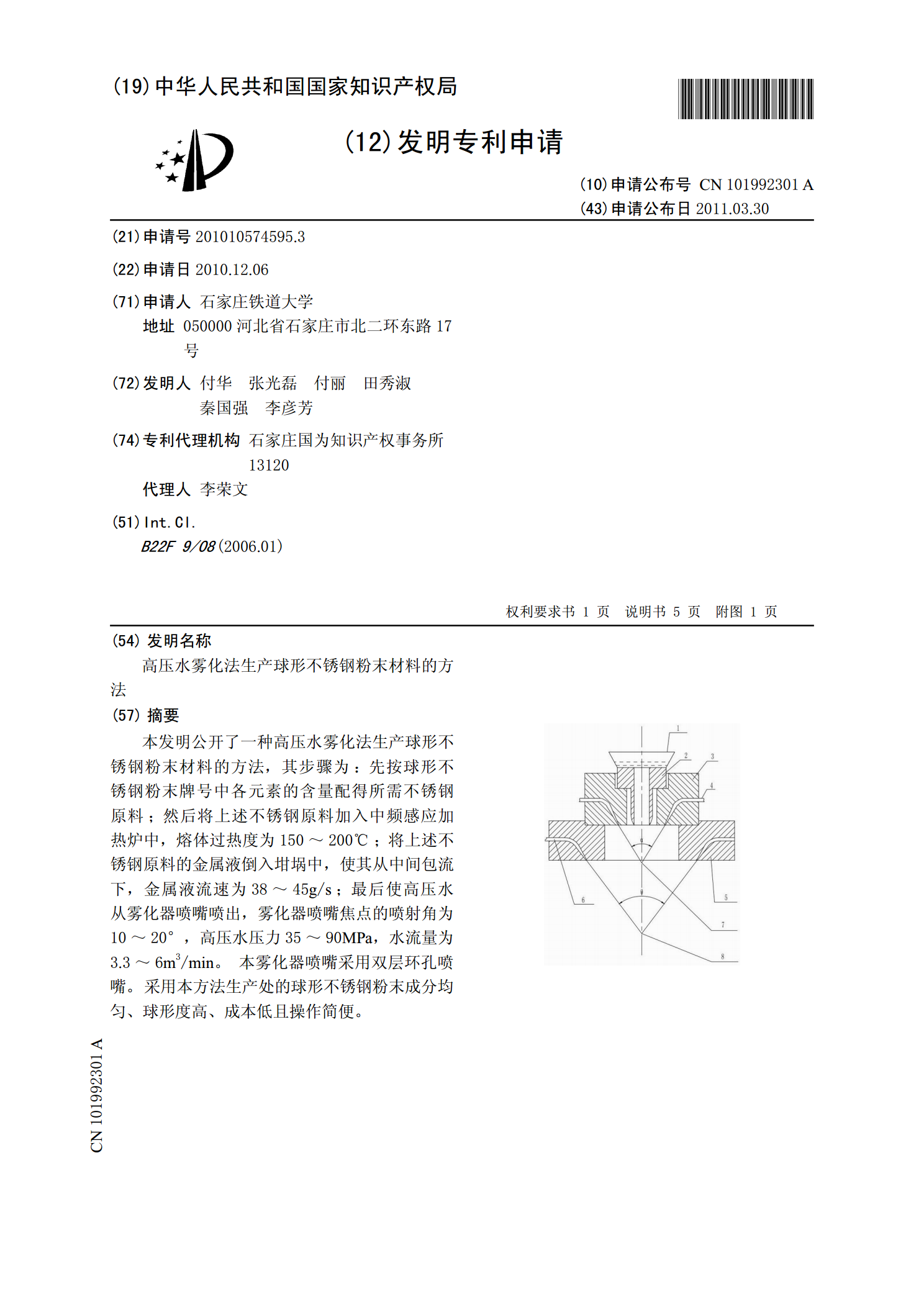

本发明公开了一种高压水雾化法生产球形不锈钢粉末材料的方法,其步骤为:先按球形不锈钢粉末牌号中各元素的含量配得所需不锈钢原料;然后将上述不锈钢原料加入中频感应加热炉中,熔体过热度为150~200℃;将上述不锈钢原料的金属液倒入坩埚中,使其从中间包流下,金属液流速为38~45g/s;最后使高压水从雾化器喷嘴喷出,雾化器喷嘴焦点的喷射角为10~20°,高压水压力35~90MPa,水流量为3.3~6m3/min。本雾化器喷嘴采用双层环孔喷嘴。采用本方法生产处的球形不锈钢粉末成分均匀、球形度高、成本低且操作简便。

热喷涂用粉末的制造方法、热喷涂用粉末的制造装置、通过该制造方法制造出的热喷涂用粉末、由隔热涂层覆盖的高温部件以及具备该高.pdf

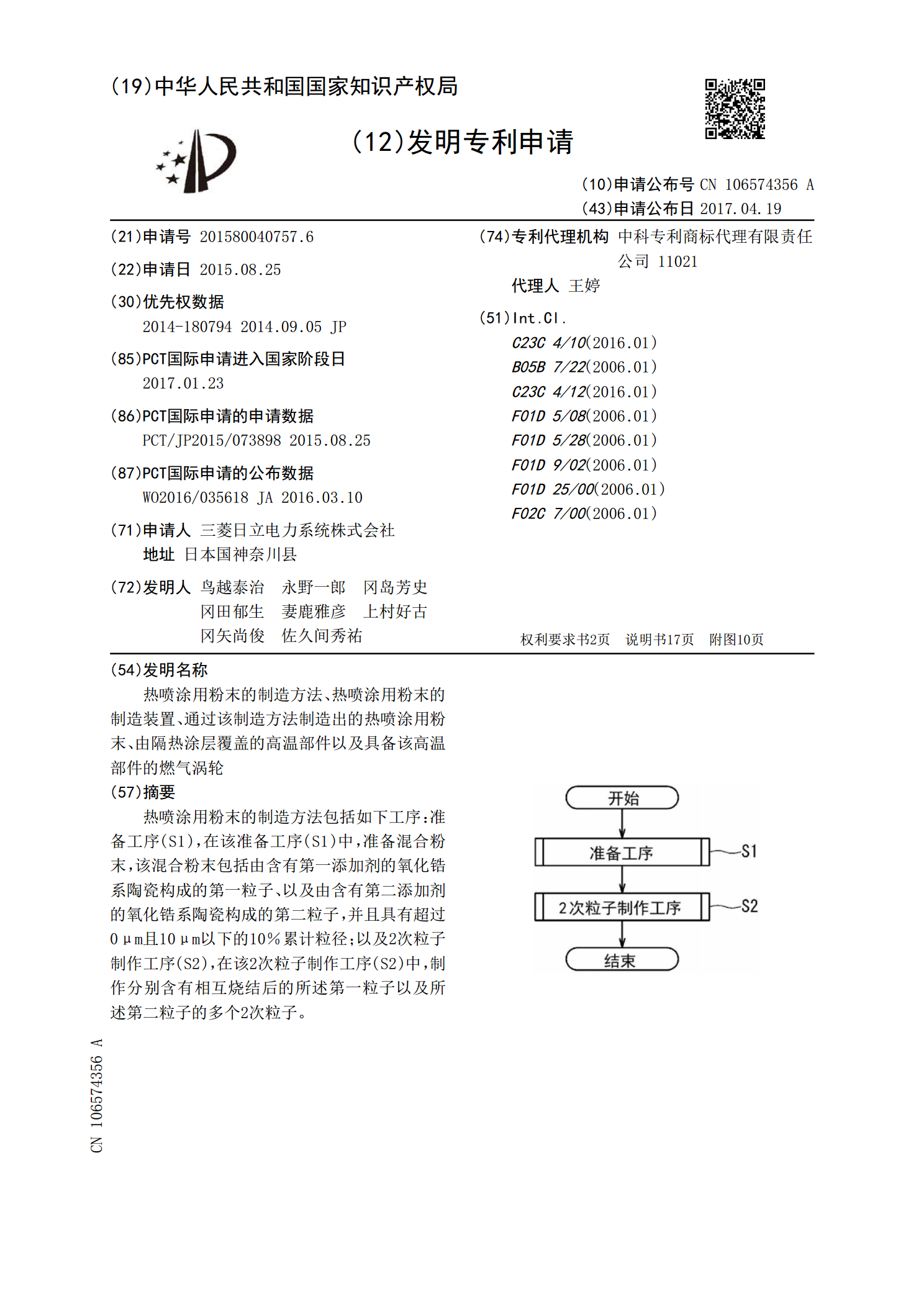

热喷涂用粉末的制造方法包括如下工序:准备工序(S1),在该准备工序(S1)中,准备混合粉末,该混合粉末包括由含有第一添加剂的氧化锆系陶瓷构成的第一粒子、以及由含有第二添加剂的氧化锆系陶瓷构成的第二粒子,并且具有超过0μm且10μm以下的10%累计粒径;以及2次粒子制作工序(S2),在该2次粒子制作工序(S2)中,制作分别含有相互烧结后的所述第一粒子以及所述第二粒子的多个2次粒子。