高温冶金渣粒余热回收装置.pdf

Th****s3

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高温冶金渣粒余热回收装置.pdf

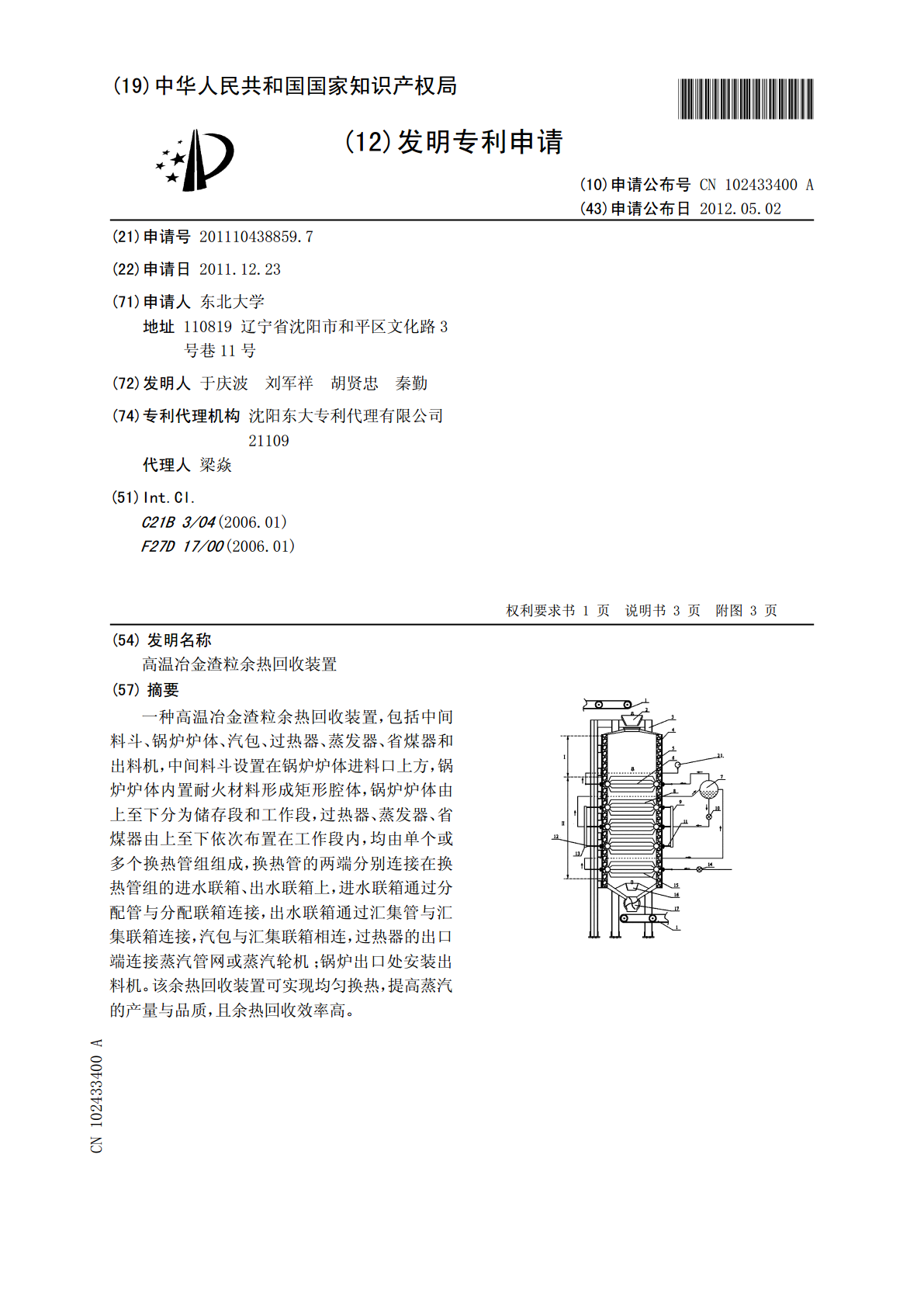

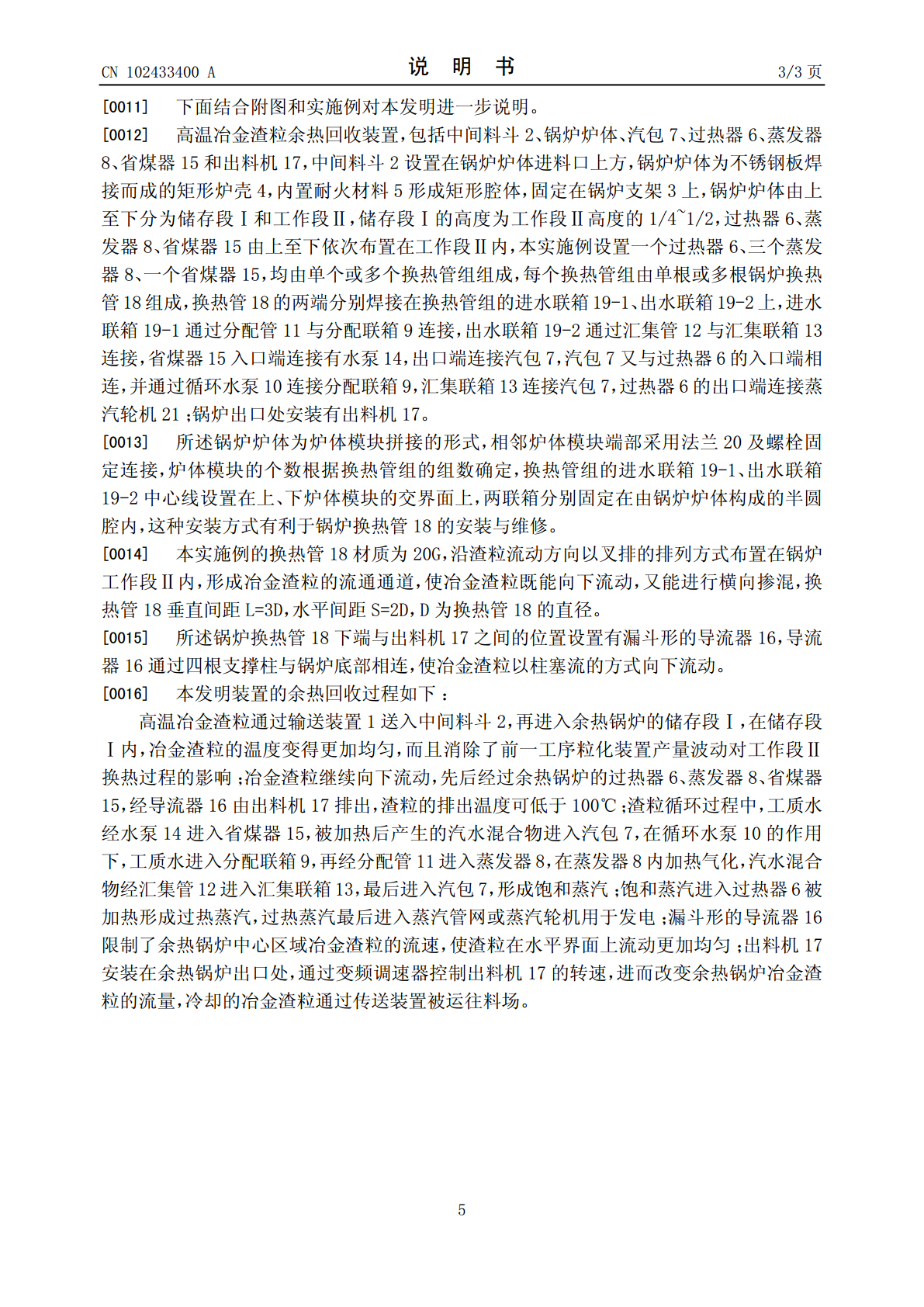

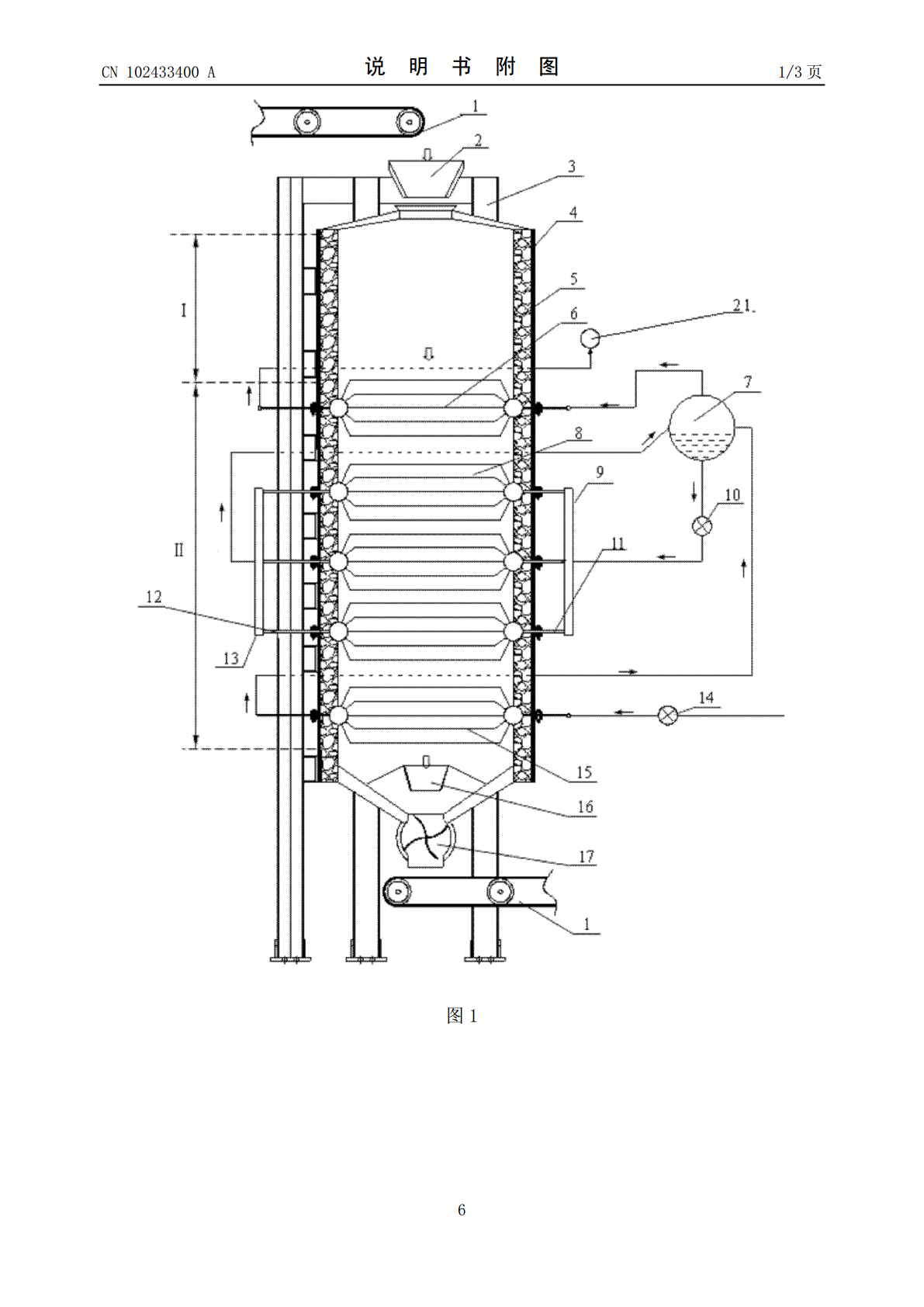

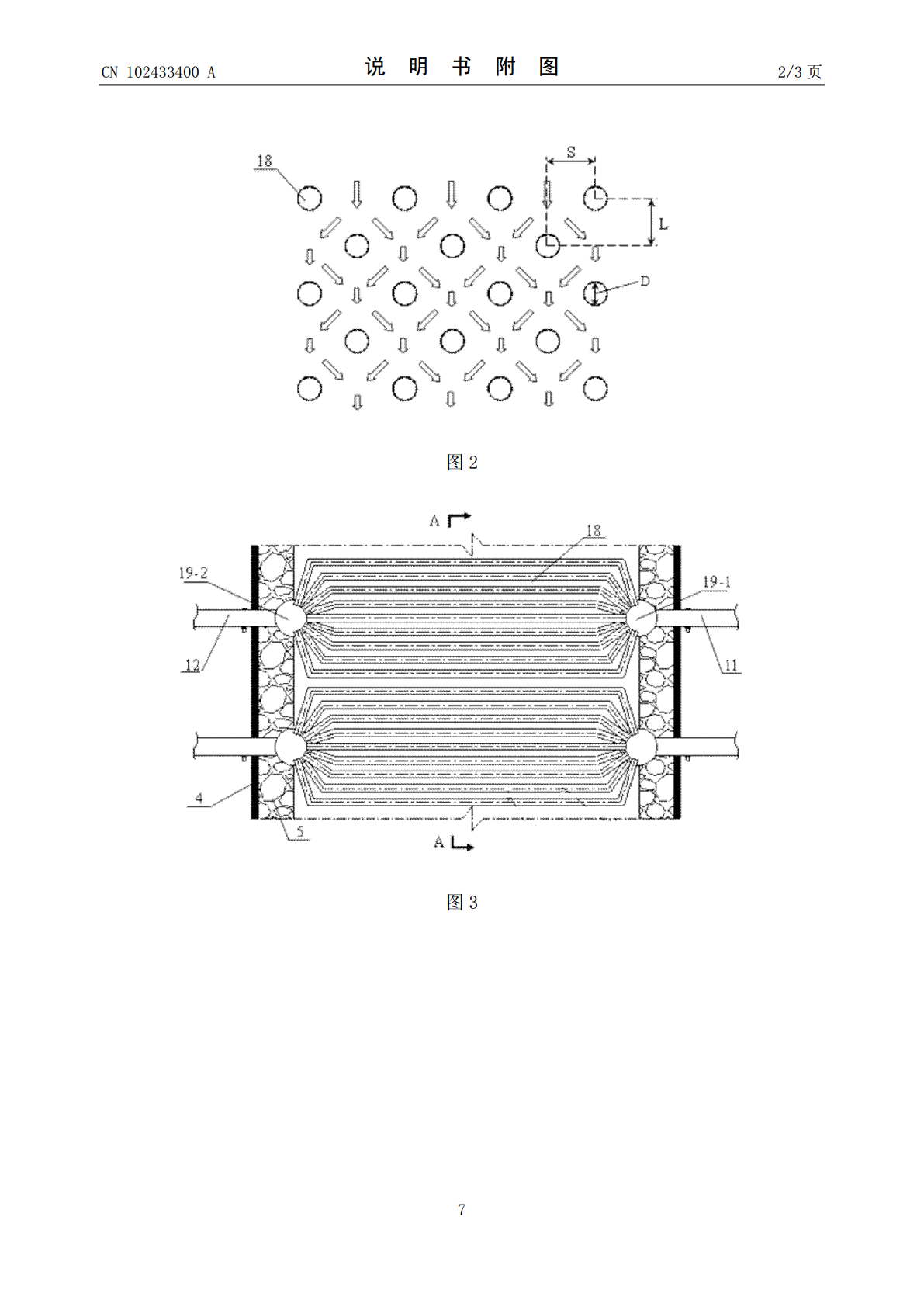

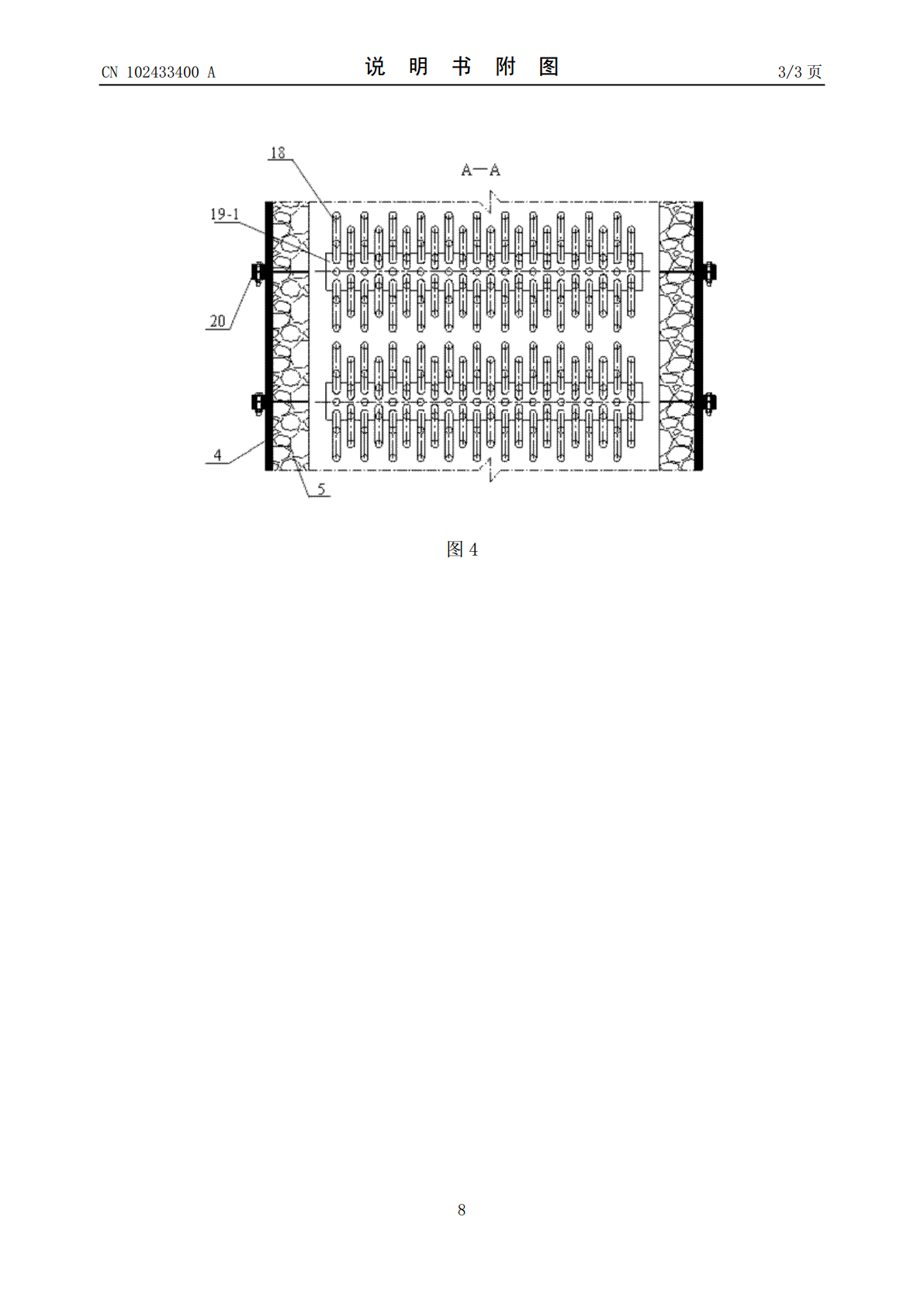

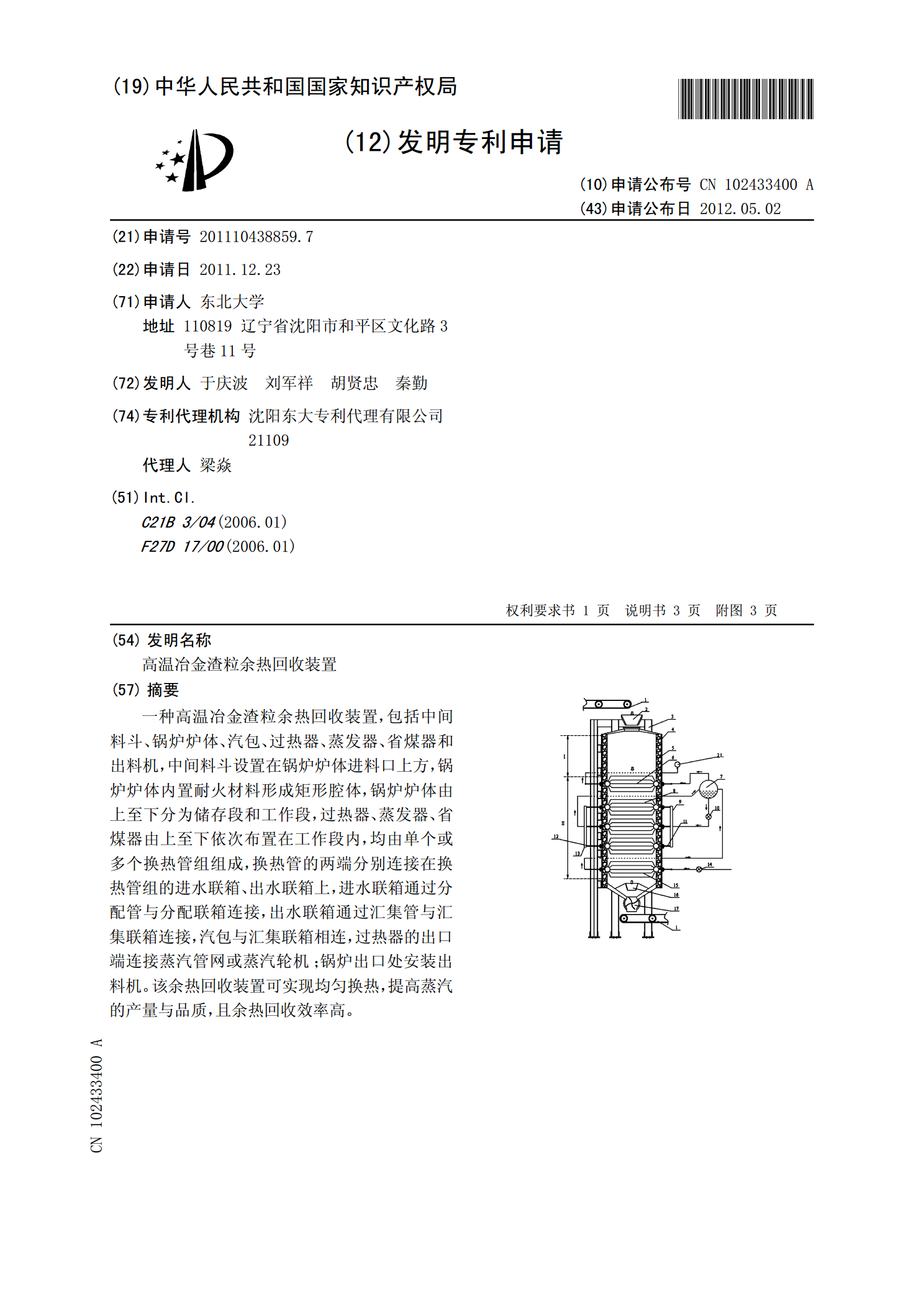

一种高温冶金渣粒余热回收装置,包括中间料斗、锅炉炉体、汽包、过热器、蒸发器、省煤器和出料机,中间料斗设置在锅炉炉体进料口上方,锅炉炉体内置耐火材料形成矩形腔体,锅炉炉体由上至下分为储存段和工作段,过热器、蒸发器、省煤器由上至下依次布置在工作段内,均由单个或多个换热管组组成,换热管的两端分别连接在换热管组的进水联箱、出水联箱上,进水联箱通过分配管与分配联箱连接,出水联箱通过汇集管与汇集联箱连接,汽包与汇集联箱相连,过热器的出口端连接蒸汽管网或蒸汽轮机;锅炉出口处安装出料机。该余热回收装置可实现均匀换热,提高

一种高温冶金渣余热回收方法.pdf

本发明公开了一种高温冶金渣余热回收方法,包括适用于该方法的底座,所述底座上侧设置有托盘,所述托盘上侧设置有炉渣冷却炉,所述炉渣冷却炉上侧设置有冷却主箱体,所述冷却主箱体内设置有蒸汽动力机构;本装置利用水淬法处理高温炉渣时产生的大量高温水蒸气,不仅能加热供暖管道为冬天的厂区供暖,减少供暖时的能源消耗,还利用蒸汽气压驱动搅拌杆转动,从而搅拌炉渣,使得炉渣与冷充分接触,加快水淬效率,同时部分水蒸气在加热管上凝结成水珠,通过集液主箱体收集回收再利用于水淬,在较大程度上减少了水资源的消耗量。

一种冶金渣余热回收装置.pdf

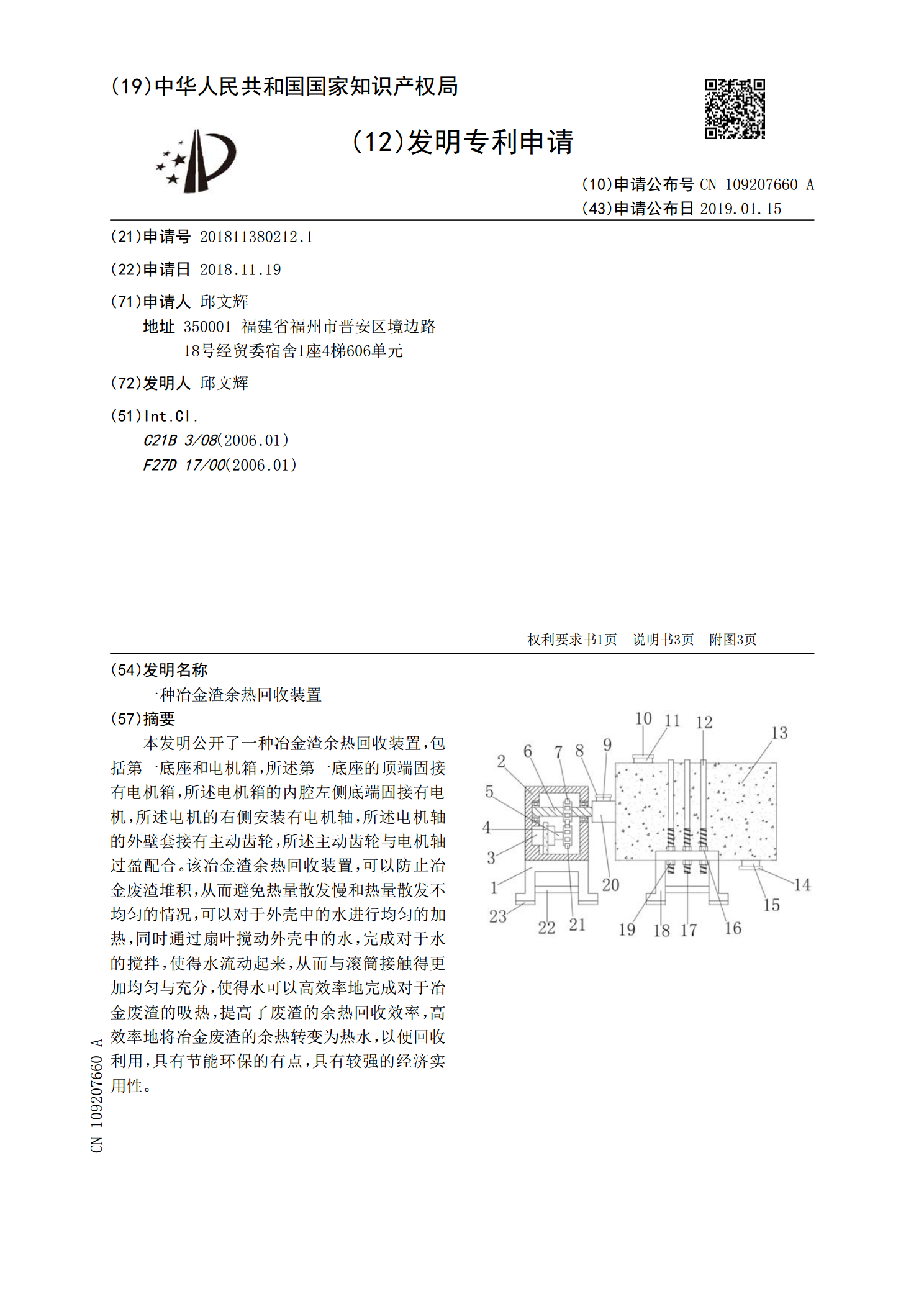

本发明公开了一种冶金渣余热回收装置,包括第一底座和电机箱,所述第一底座的顶端固接有电机箱,所述电机箱的内腔左侧底端固接有电机,所述电机的右侧安装有电机轴,所述电机轴的外壁套接有主动齿轮,所述主动齿轮与电机轴过盈配合。该冶金渣余热回收装置,可以防止冶金废渣堆积,从而避免热量散发慢和热量散发不均匀的情况,可以对于外壳中的水进行均匀的加热,同时通过扇叶搅动外壳中的水,完成对于水的搅拌,使得水流动起来,从而与滚筒接触得更加均匀与充分,使得水可以高效率地完成对于冶金废渣的吸热,提高了废渣的余热回收效率,高效率地将冶

高温粒料余热回收热利用装置.pdf

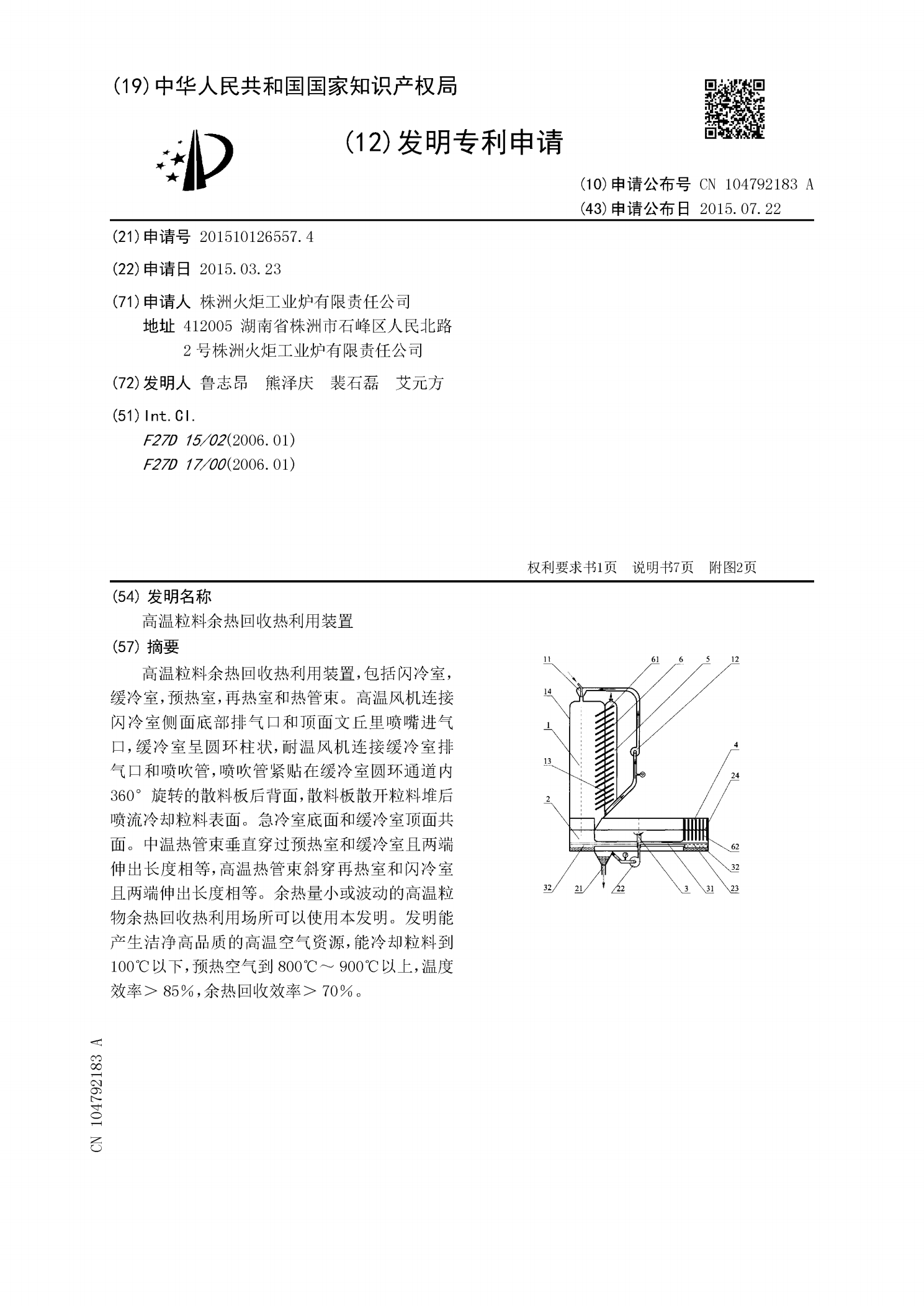

高温粒料余热回收热利用装置,包括闪冷室,缓冷室,预热室,再热室和热管束。高温风机连接闪冷室侧面底部排气口和顶面文丘里喷嘴进气口,缓冷室呈圆环柱状,耐温风机连接缓冷室排气口和喷吹管,喷吹管紧贴在缓冷室圆环通道内360°旋转的散料板后背面,散料板散开粒料堆后喷流冷却粒料表面。急冷室底面和缓冷室顶面共面。中温热管束垂直穿过预热室和缓冷室且两端伸出长度相等,高温热管束斜穿再热室和闪冷室且两端伸出长度相等。余热量小或波动的高温粒物余热回收热利用场所可以使用本发明。发明能产生洁净高品质的高温空气资源,能冷却粒料到10

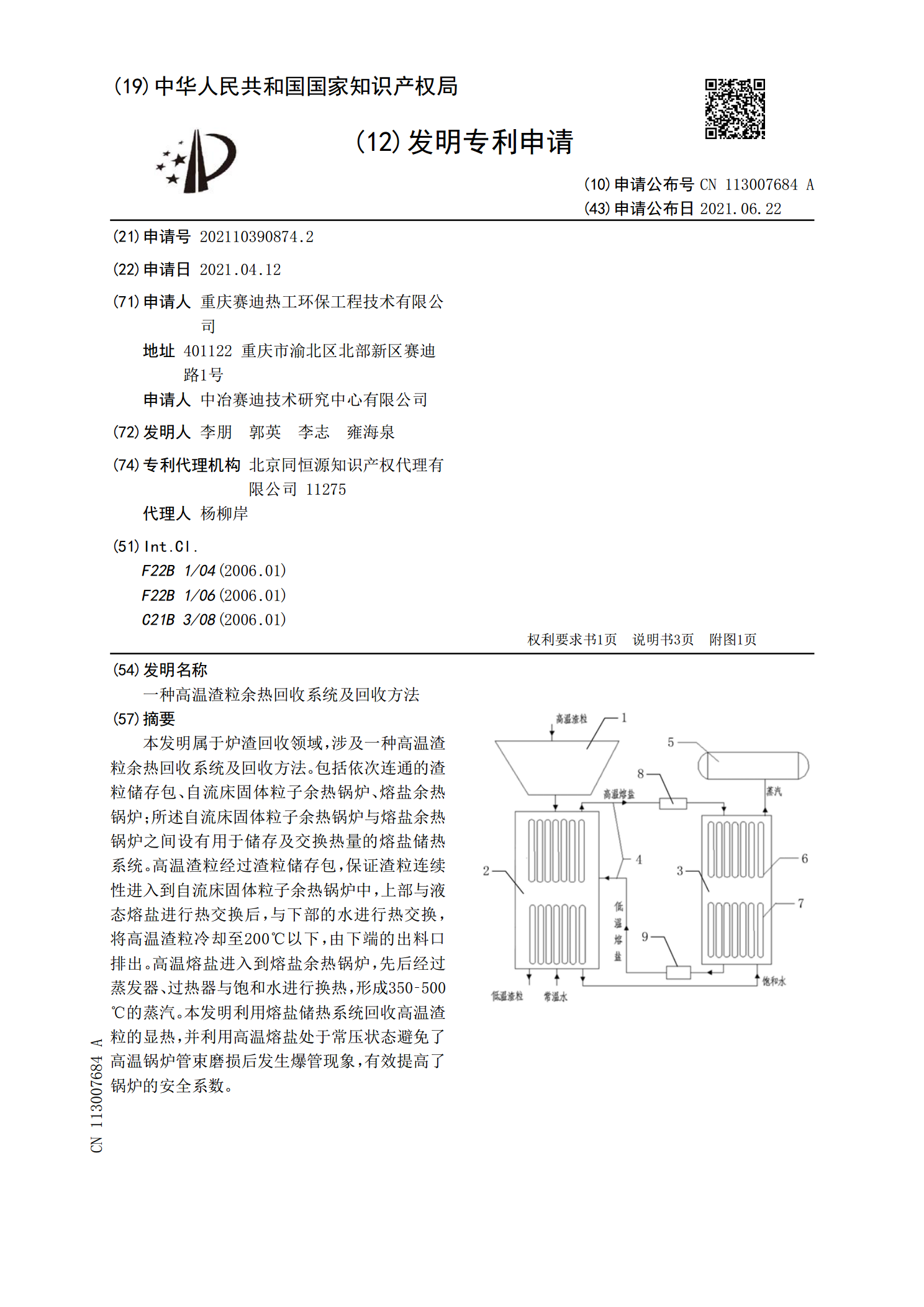

一种高温渣粒余热回收系统及回收方法.pdf

本发明属于炉渣回收领域,涉及一种高温渣粒余热回收系统及回收方法。包括依次连通的渣粒储存包、自流床固体粒子余热锅炉、熔盐余热锅炉;所述自流床固体粒子余热锅炉与熔盐余热锅炉之间设有用于储存及交换热量的熔盐储热系统。高温渣粒经过渣粒储存包,保证渣粒连续性进入到自流床固体粒子余热锅炉中,上部与液态熔盐进行热交换后,与下部的水进行热交换,将高温渣粒冷却至200℃以下,由下端的出料口排出。高温熔盐进入到熔盐余热锅炉,先后经过蒸发器、过热器与饱和水进行换热,形成350‑500℃的蒸汽。本发明利用熔盐储热系统回收高温渣粒