一种高强塑积钢的冶炼方法.pdf

邻家****66

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种高强塑积钢的冶炼方法.pdf

本发明涉及一种高强塑积钢的冶炼方法,它包括下述步骤:I铁水预处理后,铁水中S的重量比S≤0.005%;II转炉冶炼后,钢水中主要成分的重量比为;C:0.02-0.15%,Si:0.01-0.25%,Mn:1.8-15.0%,P:≤0.010%,S≤0.008%,0<Al≤0.04%;III?LF处理后,钢水的主要成分的重量比为:C:0.02-0.15%,Si:0.01-0.25%,Mn:2.0-15.0%,Al:0.02-0.04%,P:≤0.012%,S≤0.002%;IV?RH真空处理后钢水的主要成分

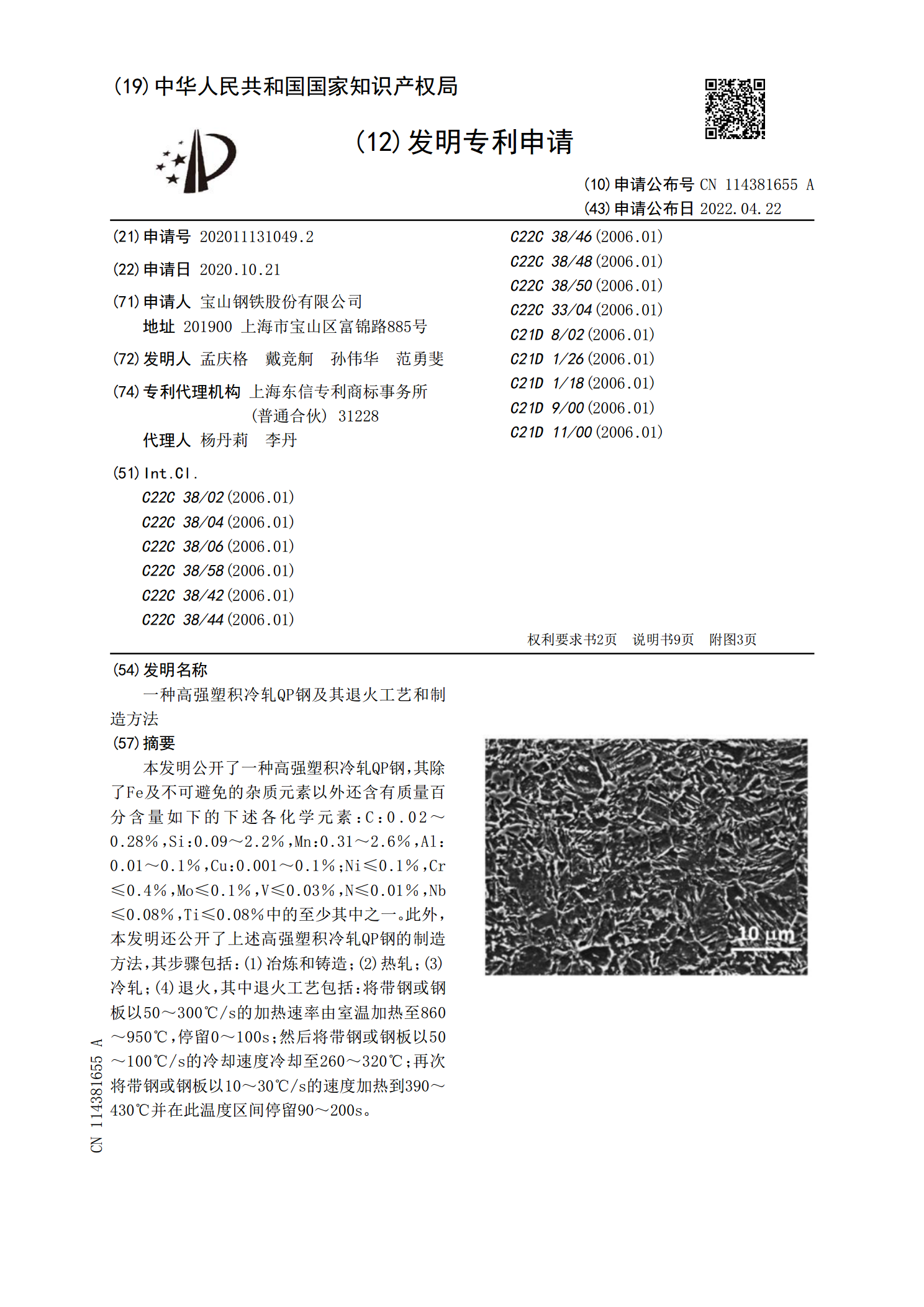

一种高强塑积冷轧QP钢及其退火工艺和制造方法.pdf

本发明公开了一种高强塑积冷轧QP钢,其除了Fe及不可避免的杂质元素以外还含有质量百分含量如下的下述各化学元素:C:0.02~0.28%,Si:0.09~2.2%,Mn:0.31~2.6%,Al:0.01~0.1%,Cu:0.001~0.1%;Ni≤0.1%,Cr≤0.4%,Mo≤0.1%,V≤0.03%,N≤0.01%,Nb≤0.08%,Ti≤0.08%中的至少其中之一。此外,本发明还公开了上述高强塑积冷轧QP钢的制造方法,其步骤包括:(1)冶炼和铸造;(2)热轧;(3)冷轧;(4)退火,其中退火工艺包括

高强IF钢的冶炼方法.pdf

本发明公开了一种高强IF钢的冶炼方法,包含:将脱硫铁水加入脱磷转炉和脱碳转炉进行双联冶炼,然后进行RH精炼;控制所述脱碳转炉吹炼的终点目标为O:800-1000ppm,C:0.025~0.04%,终点温度1715-1730℃;在所述脱碳转炉吹炼结束后直接出钢,在所述出钢过程,加入中碳锰铁合金,同时加入渣料对炉渣改质,所述渣料包含小粒白灰和缓释脱氧剂;所述RH精炼采用深脱碳模式,在脱碳结束和破真空后分别加入所述缓释脱氧剂对炉渣进行改质,所述缓释脱氧剂含金属铝40%-50%。

一种超高强塑积孪生诱发塑性钢及其制备和性能调控方法.pdf

本发明公开了一种超高强塑积孪生诱发塑性及其钢的制备和性能调控方法,主要成分包括:C:0.3~0.8%;Mn:17.5~25.5%;Si:0.4~0.8%;P:≤0.008%;S:≤0.005%;V:0.3~0.6%;Ti:0.2~0.5%;其余为Fe。按所述组分将原料单质或中间合金进行配料、称重,熔炼浇注成钢锭;将钢锭进行表面车削加工并切除冒口后,于1000~1050℃、保温3~5小时锻造成截面尺寸为100×100mm的方坯,然后将方坯重新加热到700~800℃,保温1~3小时,锻至直径为40~70mm的

一种1000MPa级别的高强塑积汽车用钢及其制造方法.pdf

本发明公开了一种1000MPa级别的高强塑积汽车用钢及其制造方法,该汽车用钢的化学成分的质量百分含量配比为:C:0.11%~0.30%,Si:0.1%~2.0%,Mn:5%~10%,P≤0.02%,S≤0.02%,Al:0.01%~2.0%,N≤0.02%,余量为Fe和其他不可避免的杂质。相应地,本发明还公开了该汽车用钢的制造方法,其步骤为:冶炼→铸造→热轧→卷取→罩式炉退火→冷轧→连续退火。本发明所述的高强塑积汽车用钢的抗拉强度大于1000MPa,强塑积≥30GPa%,具有高强度和高延伸率,制造方法简单