高强IF钢的冶炼方法.pdf

努力****妙风

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高强IF钢的冶炼方法.pdf

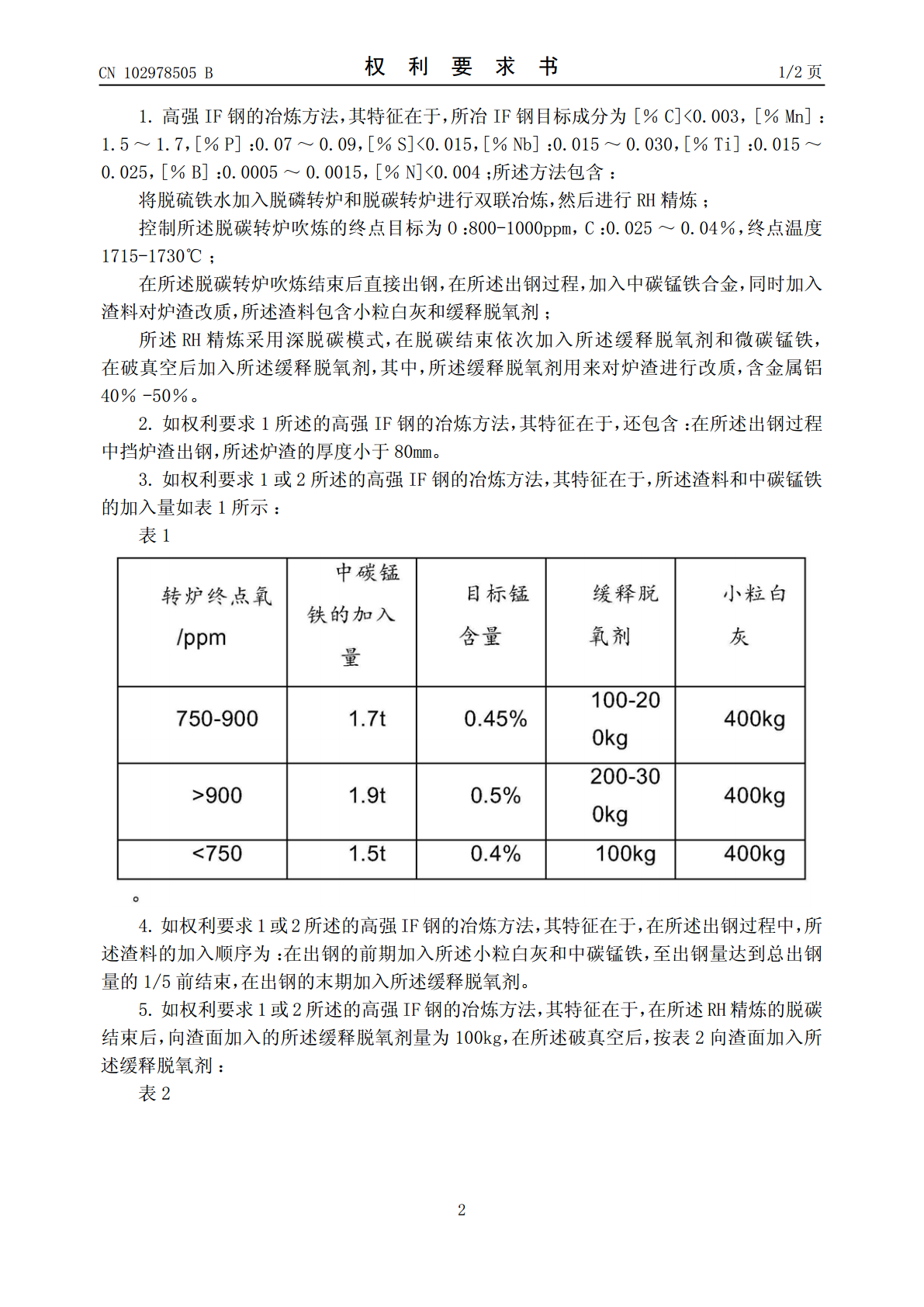

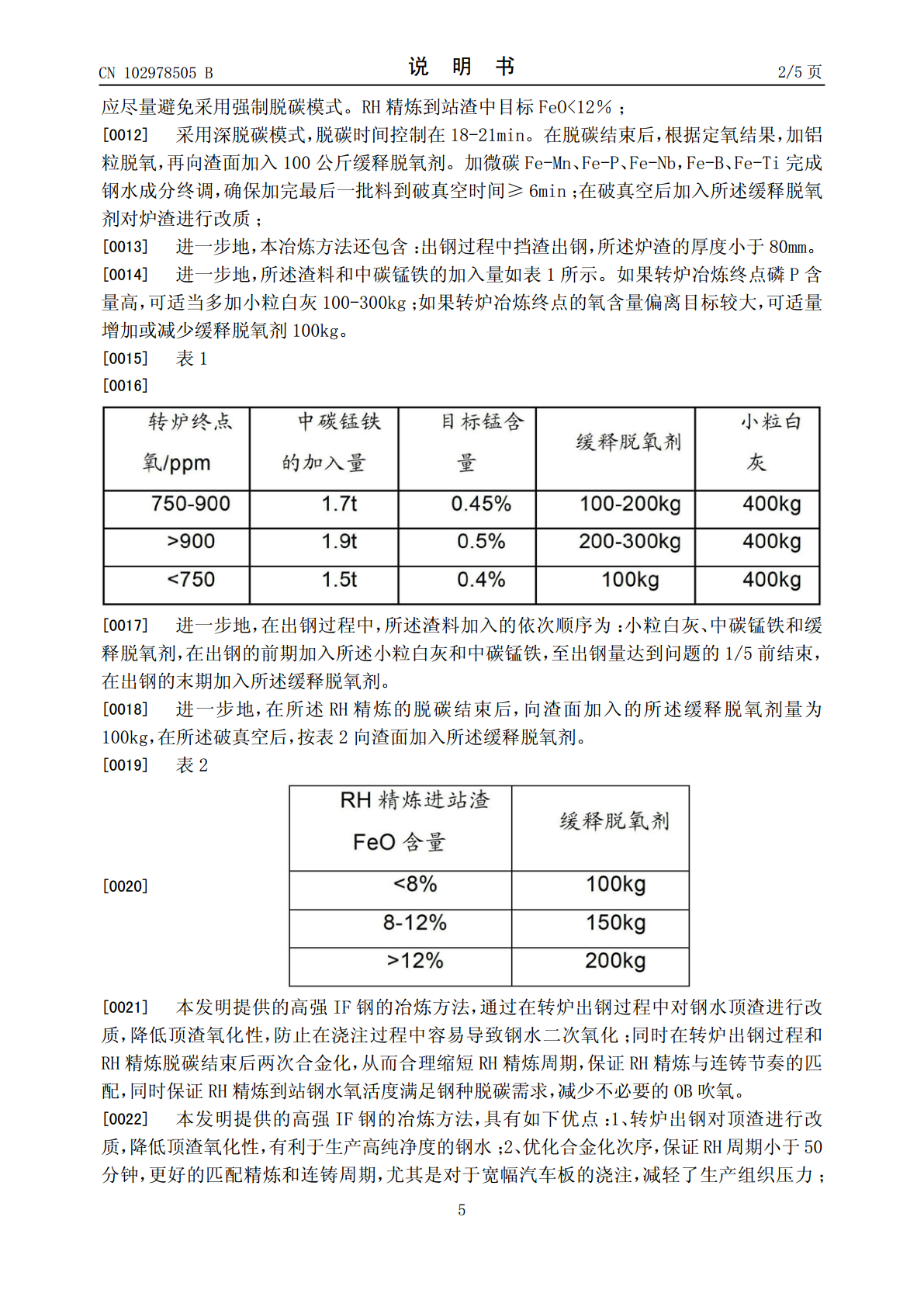

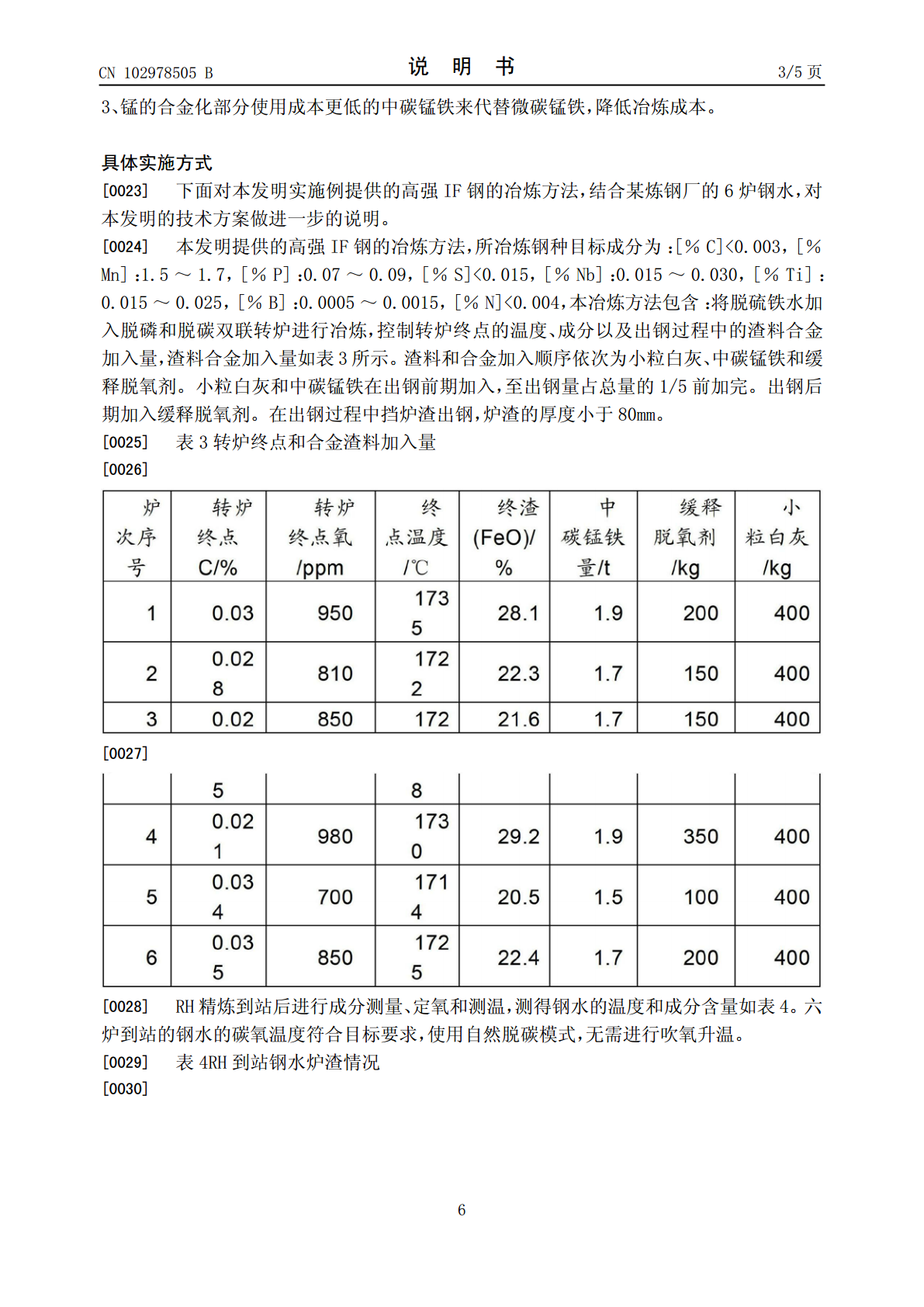

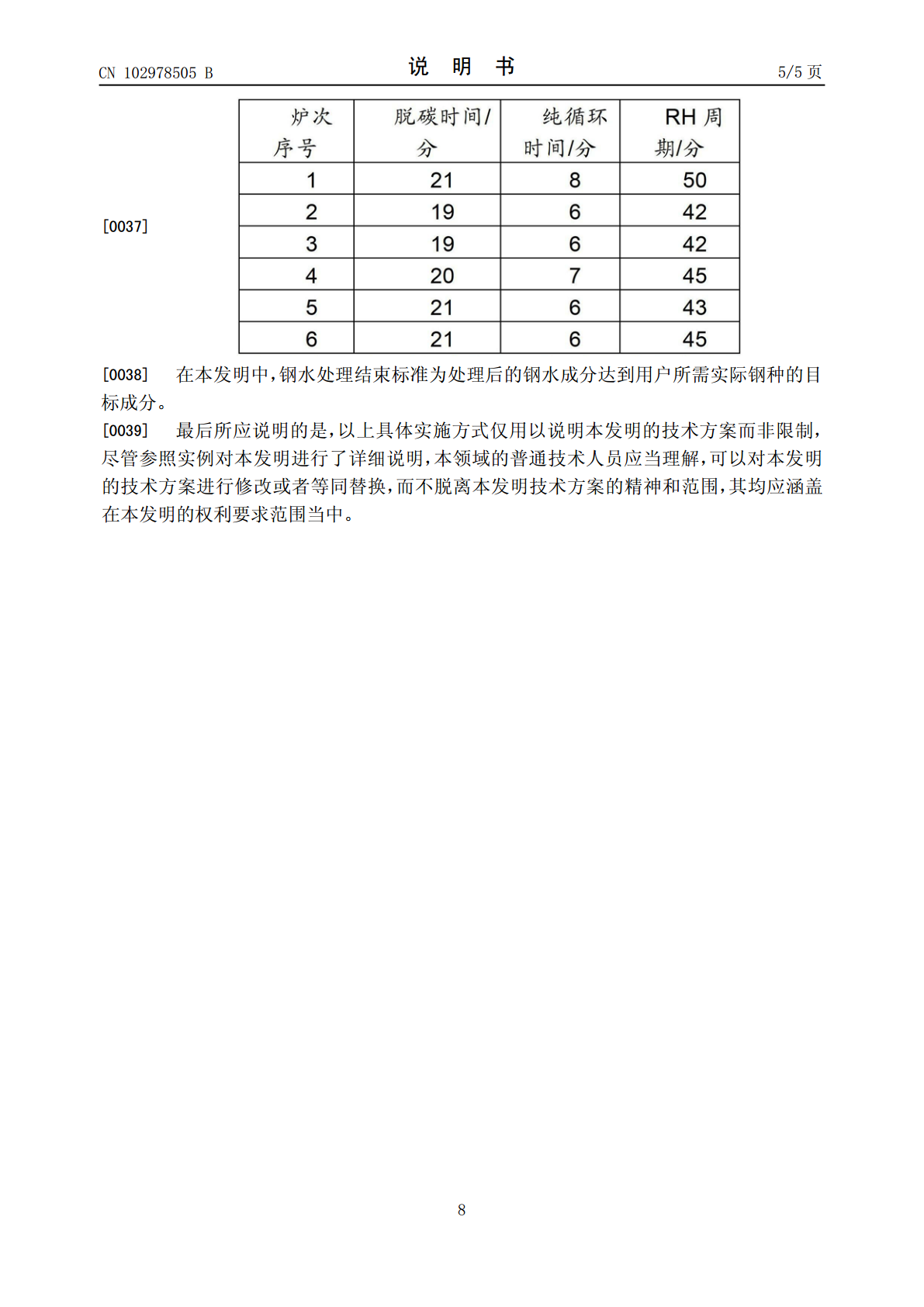

本发明公开了一种高强IF钢的冶炼方法,包含:将脱硫铁水加入脱磷转炉和脱碳转炉进行双联冶炼,然后进行RH精炼;控制所述脱碳转炉吹炼的终点目标为O:800-1000ppm,C:0.025~0.04%,终点温度1715-1730℃;在所述脱碳转炉吹炼结束后直接出钢,在所述出钢过程,加入中碳锰铁合金,同时加入渣料对炉渣改质,所述渣料包含小粒白灰和缓释脱氧剂;所述RH精炼采用深脱碳模式,在脱碳结束和破真空后分别加入所述缓释脱氧剂对炉渣进行改质,所述缓释脱氧剂含金属铝40%-50%。

半钢冶炼含磷高强IF钢的方法.pdf

本发明属于钢铁冶金技术领域,具体涉及半钢冶炼含磷高强IF钢的方法。本发明解决的技术问题是提供半钢冶炼含磷高强IF钢的方法。该方法包括以下步骤:a、转炉冶炼:将半钢初炼成钢水,当钢水中P含量为0.020~0.035%,C含量为0.02~0.045%后出钢;b、LF精炼:LF加热中加入埋弧造渣剂,温度为1630~1650℃后出站;c、RH精炼:LF精炼后的钢水脱碳、脱氧后合金化处理;d、钢水经RH精炼后连铸成坯,即可。本发明获得的含磷高强IF钢炼成率由89%提高至98%,钢质也明显提高。

含磷高强IF钢的半钢冶炼方法.pdf

本发明属于钢铁冶金技术领域,具体涉及含磷高强IF钢的半钢冶炼方法。本发明所解决的技术问题是提供含磷高强IF钢的半钢冶炼方法。该方法包括以下步骤:a、转炉冶炼:将半钢初炼成钢水,当钢水中P含量为0.010~0.020%,C含量为0.03%~0.05%后出钢;b、LF精炼:LF加热中加入埋弧造渣剂,温度为1625~1635℃后出站;c、RH精炼:LF精炼后的钢水脱碳、脱氧后合金化处理;d、钢水经RH精炼后连铸成坯,即可。本发明获得的含磷高强IF钢炼成率由92%提高至99.5%,钢质也明显得到提高。

一种高强塑积钢的冶炼方法.pdf

本发明涉及一种高强塑积钢的冶炼方法,它包括下述步骤:I铁水预处理后,铁水中S的重量比S≤0.005%;II转炉冶炼后,钢水中主要成分的重量比为;C:0.02-0.15%,Si:0.01-0.25%,Mn:1.8-15.0%,P:≤0.010%,S≤0.008%,0<Al≤0.04%;III?LF处理后,钢水的主要成分的重量比为:C:0.02-0.15%,Si:0.01-0.25%,Mn:2.0-15.0%,Al:0.02-0.04%,P:≤0.012%,S≤0.002%;IV?RH真空处理后钢水的主要成分

一种半钢冶炼含磷高强IF钢及其制备方法.pdf

本发明涉及一种半钢冶炼含磷高强IF钢及其制备方法,所述方法包括以下步骤:a、转炉冶炼:将半钢初炼成钢水,当钢水中P含量为0.030‑0.045%,C含量为0.020%~0.040%后出钢;b、LF精炼:LF加热中加入铝质改质剂,温度为1635‑1650℃后出站;c、RH精炼:LF精炼后的钢水脱碳、脱氧后合金化处理;d、钢水经RH精炼后连铸成坯,即可。通过本发明设计的一种半钢冶炼含磷高强IF的方法,能够稳定制备得到高强IF钢中的含磷量,同时有效缩短了制备过程中RH炉中的冶炼时间。