一种焦化煤油馏分加氢处理方法.pdf

一只****ua

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种焦化煤油馏分加氢处理方法.pdf

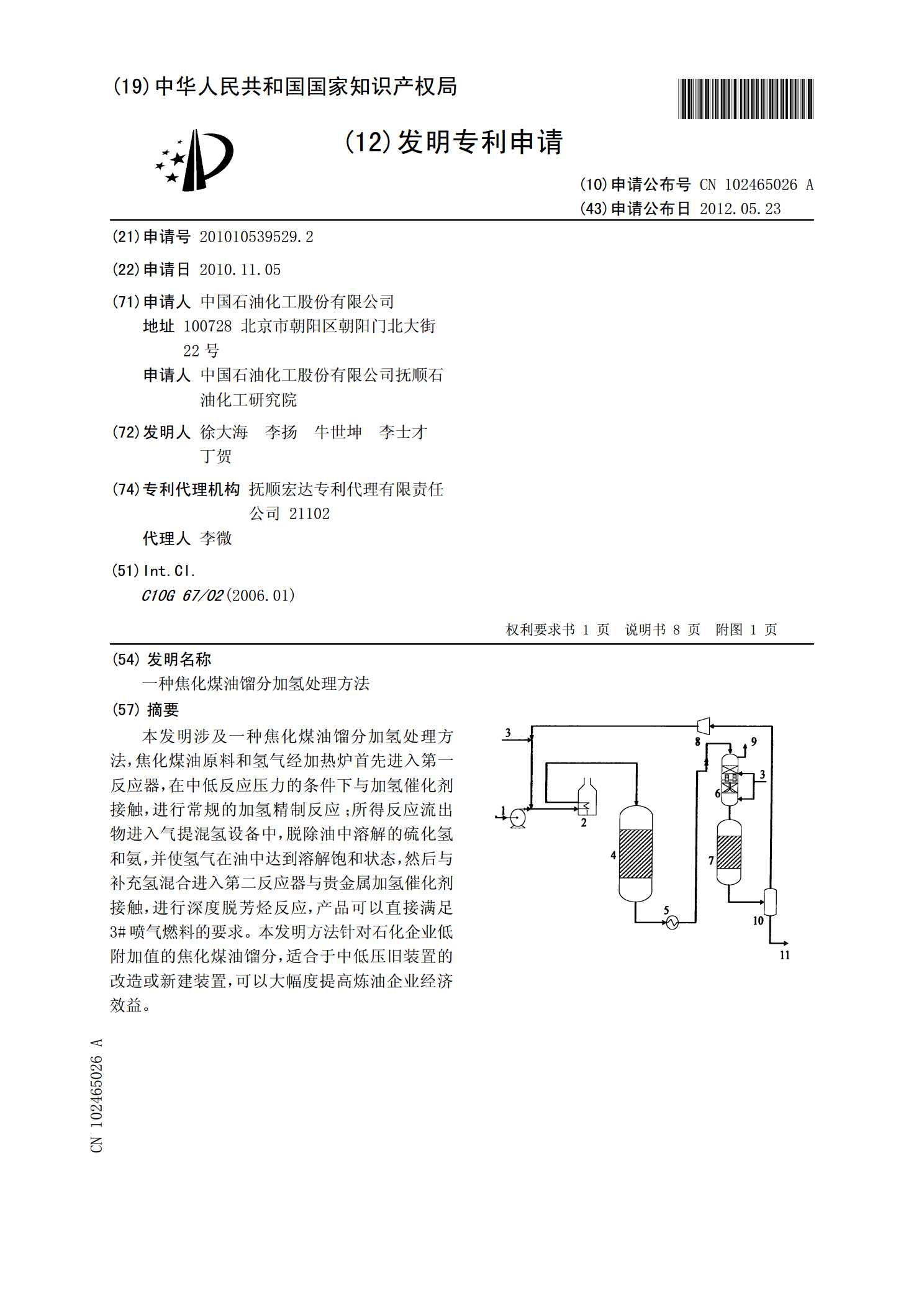

本发明涉及一种焦化煤油馏分加氢处理方法,焦化煤油原料和氢气经加热炉首先进入第一反应器,在中低反应压力的条件下与加氢催化剂接触,进行常规的加氢精制反应;所得反应流出物进入气提混氢设备中,脱除油中溶解的硫化氢和氨,并使氢气在油中达到溶解饱和状态,然后与补充氢混合进入第二反应器与贵金属加氢催化剂接触,进行深度脱芳烃反应,产品可以直接满足3#喷气燃料的要求。本发明方法针对石化企业低附加值的焦化煤油馏分,适合于中低压旧装置的改造或新建装置,可以大幅度提高炼油企业经济效益。

一种焦化全馏分加氢的工艺方法.pdf

本发明公开了一种焦化全馏分加氢的工艺方法。焦化全馏分原料与经加热炉加热的氢气混合,依次通过低温加氢反应器和加氢精制反应器;所得反应流出物与加氢裂化流出物一起进入气液分离器,分馏所得液体,得到轻质产品和重馏分;重馏分与加热的氢气一起进入加氢裂化反应器。与现有技术相比较,本发明方法中各反应器温度可分别通过热氢和冷氢的量来控制,反应器操作灵活,将反应器之间的温度影响降到最低;炉后混氢有效避免了焦化原料的炉管结焦;设置低温加氢反应器,首先在较低温度下进行烯烃饱和,同时尽可能将焦粉均匀分布在保护剂床层,保证装置长周

一种焦化汽柴油馏分加氢改质方法.pdf

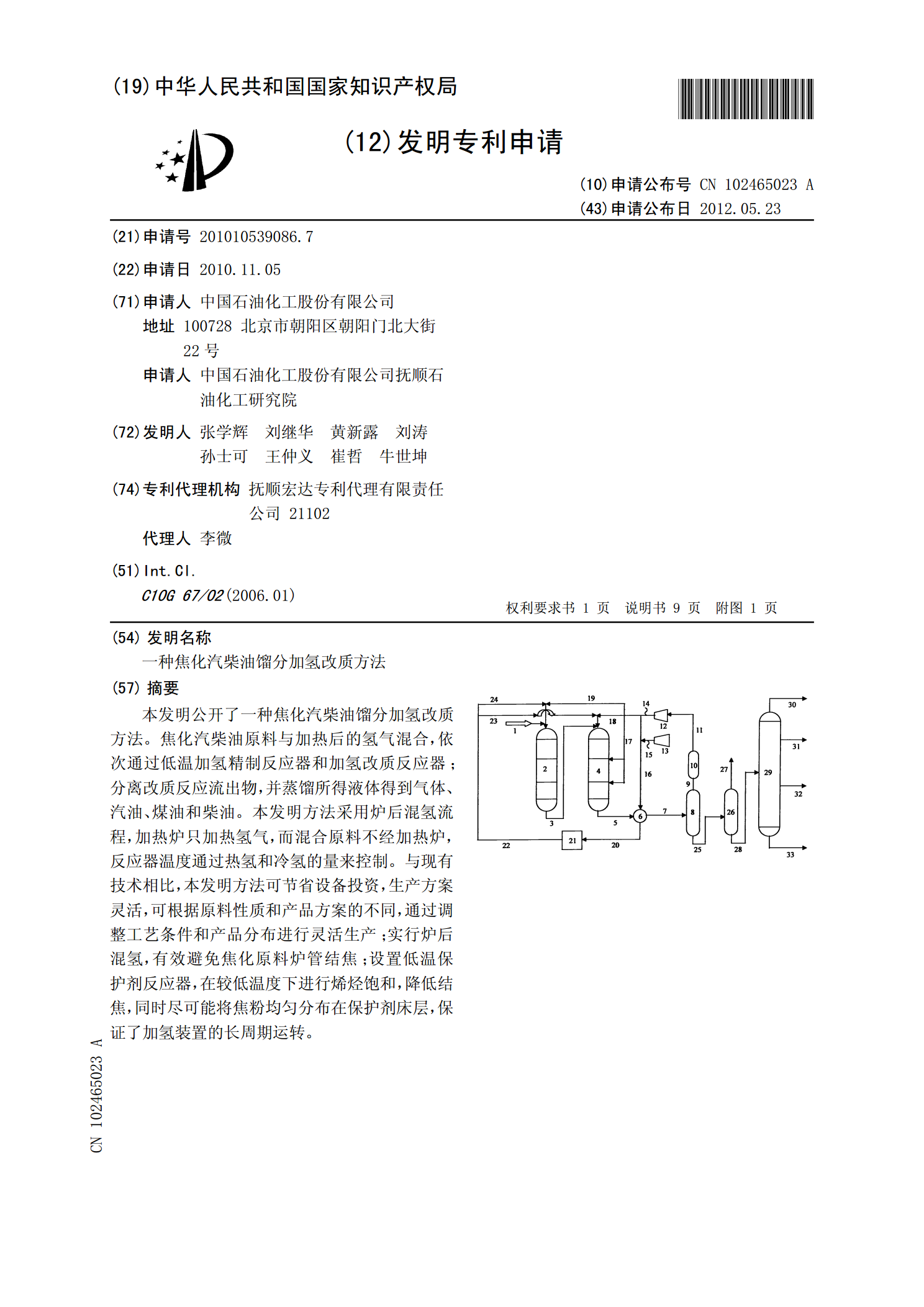

本发明公开了一种焦化汽柴油馏分加氢改质方法。焦化汽柴油原料与加热后的氢气混合,依次通过低温加氢精制反应器和加氢改质反应器;分离改质反应流出物,并蒸馏所得液体得到气体、汽油、煤油和柴油。本发明方法采用炉后混氢流程,加热炉只加热氢气,而混合原料不经加热炉,反应器温度通过热氢和冷氢的量来控制。与现有技术相比,本发明方法可节省设备投资,生产方案灵活,可根据原料性质和产品方案的不同,通过调整工艺条件和产品分布进行灵活生产;实行炉后混氢,有效避免焦化原料炉管结焦;设置低温保护剂反应器,在较低温度下进行烯烃饱和,降低结

一种焦化全馏分油加氢裂化方法.pdf

本发明公开了一种焦化全馏分油加氢裂化方法。焦化全馏分与加热炉加热的加氢裂化气相混合后,进入上流式反应器,加氢精制产物在反应器上部进行分离,得到气相与液相;气相进入分离器进行分离,得到气体与液相;加氢精制液体经升压与氢气混合后,从反应器底部进入加氢裂化反应器,裂化反应产物在反应器内进行分离;得到裂化气相经加热后与原料油混合;得到裂化液相与分离器得到液相混合后进行分馏,得到加氢裂化产品。本发明方法很好的解决反应物料分布不均的问题,同时原料油在低温下与加热炉加热的加氢裂化气相直接混合换热由于不饱和烃结焦沉积在设

一种重馏分油加氢处理方法.pdf

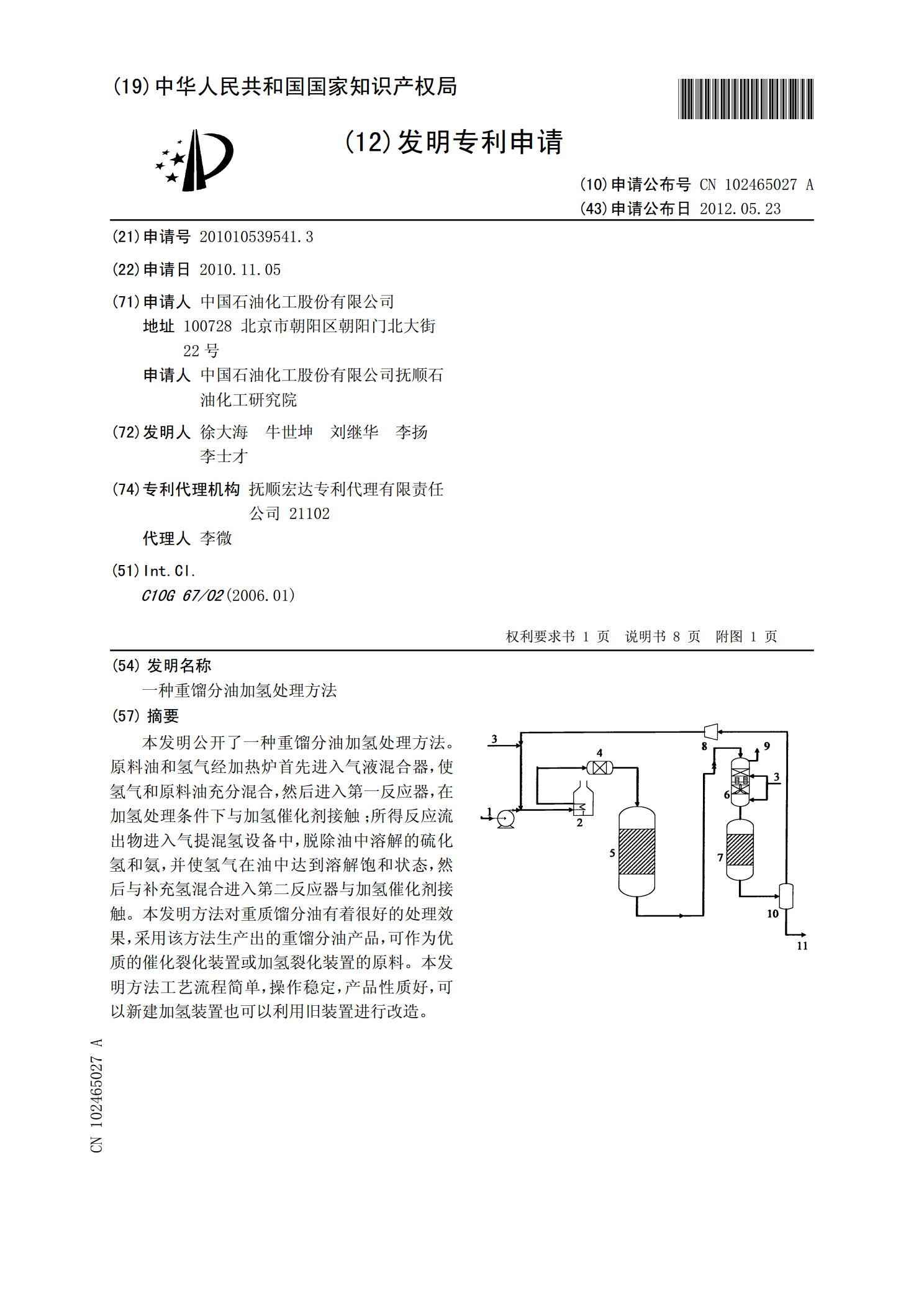

本发明公开了一种重馏分油加氢处理方法。原料油和氢气经加热炉首先进入气液混合器,使氢气和原料油充分混合,然后进入第一反应器,在加氢处理条件下与加氢催化剂接触;所得反应流出物进入气提混氢设备中,脱除油中溶解的硫化氢和氨,并使氢气在油中达到溶解饱和状态,然后与补充氢混合进入第二反应器与加氢催化剂接触。本发明方法对重质馏分油有着很好的处理效果,采用该方法生产出的重馏分油产品,可作为优质的催化裂化装置或加氢裂化装置的原料。本发明方法工艺流程简单,操作稳定,产品性质好,可以新建加氢装置也可以利用旧装置进行改造。