回收火法冶炼提锌尾渣的方法.pdf

是湛****21

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

回收火法冶炼提锌尾渣的方法.pdf

本发明属于废弃资源有效利用的技术领域,具体涉及回收火法冶炼提锌尾渣的新方法。本发明所解决的技术问题是提供一种回收火法冶炼提锌后的尾渣的新方法,步骤包括:预处理尾渣;尾渣经球磨、磁选得到金属铁品位为40-50%的富集料;富集料经球磨、磁选、重选得到金属铁品位大于80%的物料产品;其中,尾渣依次经过至少2轮球磨-磁选工序处理得富集料。因该产品铁品位高,可直接用于钛白粉生产作还原剂。采用本发明回收方法使提锌尾渣中的有用元素可得到合理的利用,使提锌尾渣的附加值得到进一步提高,使其价值达到最大化,有效的利用了金属铁

一体化火法冶炼炉和处理锌浸出渣的方法.pdf

本发明公开了一体化火法冶炼炉和处理锌浸出渣的方法,其中,一体化火法冶炼炉包括冶炼炉本体,所述冶炼炉本体内限定出熔炼区和电热还原区,所述熔炼区和所述电热还原区之间设有隔墙,并且所述熔炼区和所述电热还原区底部连通;熔炼区上设有物料入口、含氧气体喷枪和熔炼烟气出口,电热还原区上设有电极、还原剂喷枪、含锌蒸汽出口、排渣口和金属熔体出口。由此,采用该一体化火法冶炼炉可以实现锌浸出渣的短流程和低能耗处理,并且铅、铁、银、铟、锗等有价金属均得到综合回收,而且锌元素具有较高的直收率。

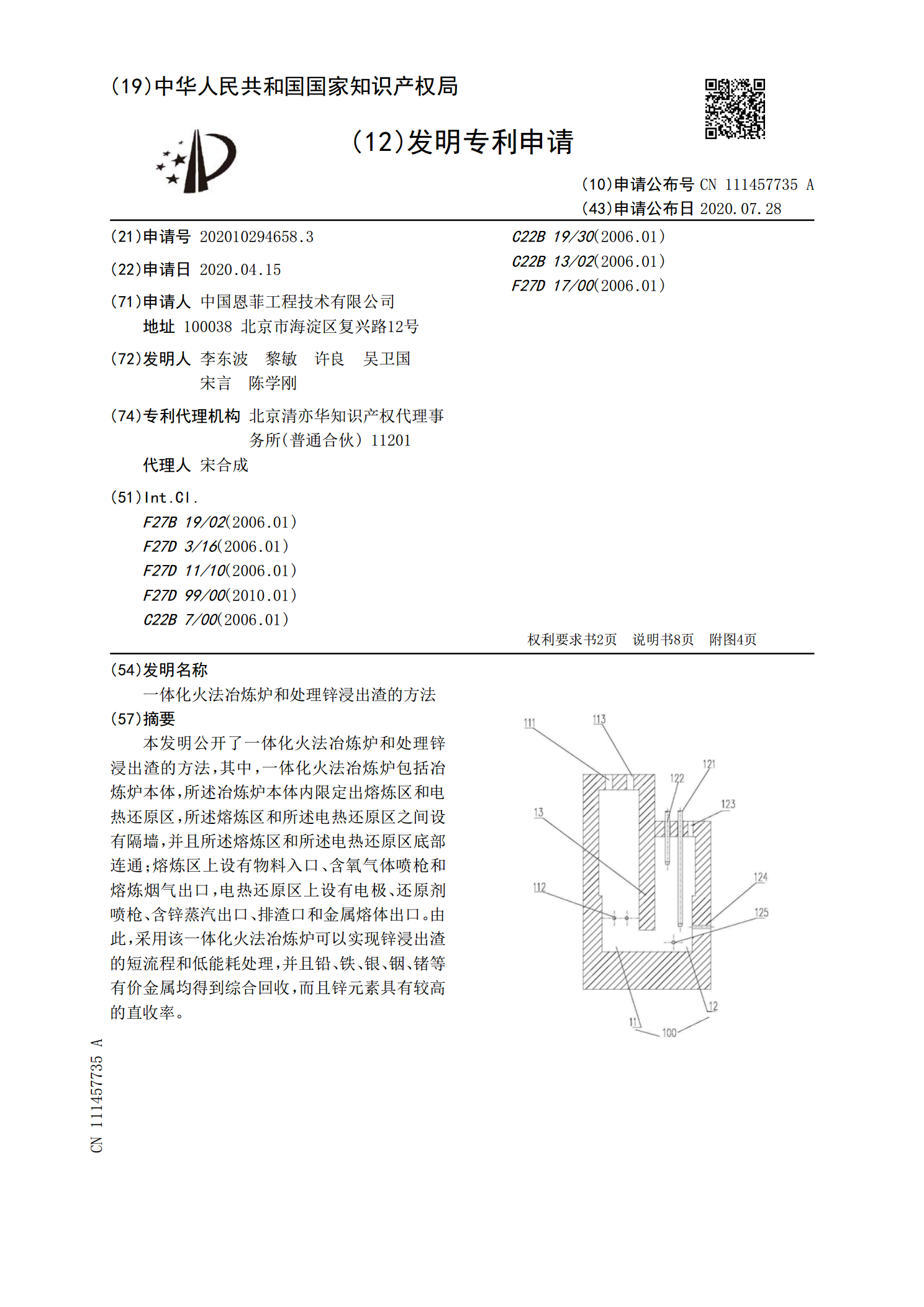

从水淬渣中回收铅、锌、碳、铁及尾渣无害化的选冶方法.pdf

本发明属于火法冶金及矿物加工技术领域,公开了一种从水淬渣中回收铅、锌、碳、铁及尾渣无害化的选冶方法,采用高温还原(挥发)焙烧的冶金工艺以及浮选和磁选的选矿工艺,应用回转窑进行高温还原(挥发)焙烧的冶金工艺可以从鼓风炉水淬渣中回收铅、锌组分,回转窑窑渣经过磨矿至一定细度后再应用浮选和磁选的选矿工艺可回收渣中焦炭和铁矿物,回收有价组分后的尾渣中主要含有硅酸盐等非金属矿物,可作为水泥生产的配料销售,实现尾渣无害化处理。本发明挥发回收铅、锌的同时改变渣性,为后续的窑渣回收碳和铁提供有利条件,实现综合回收;浮选回收

一种废杂铜冶炼渣中锌的回收方法.pdf

本发明提供了一种废杂铜冶炼渣中锌的回收方法。本发明提供的回收方法中,先对废杂铜冶炼渣进行预处理,获得粒径小于0.074mm的物料占70wt%~90wt%的细磨冶炼渣,再利用硫酸水溶液对预处理后的细磨冶炼渣进行浸出处理,然后再将浸出后得到的含锌溶液与锌粉反应,最后进行后处理,得到硫酸锌产品。上述方法能够有效提高锌回收率,且处理过程简单、条件温和,环境友好。

从含锂铝冶炼尾渣中回收提取锂盐的方法.pdf

本发明就是要提供一种从含锂铝冶炼尾渣中回收提取锂盐的方法,是以含锂铝冶炼尾渣为主要原料,采用现有的提锂盐窑炉焙烧装置,实现对含锂铝冶炼尾渣中的锂的提取,从而避免现有的浓硫酸工艺方法的对生产设备设施装置腐蚀极大,以及在生产过程中,由于原料中氟含量过高,对环境造成极大影响的问题,实现工艺操作更简捷、更环保、更安全。提高了提取锂及锂盐的得率。