一种生产TiCl4所产生废熔盐的处理方法.pdf

霞英****娘子

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种生产TiCl4所产生废熔盐的处理方法.pdf

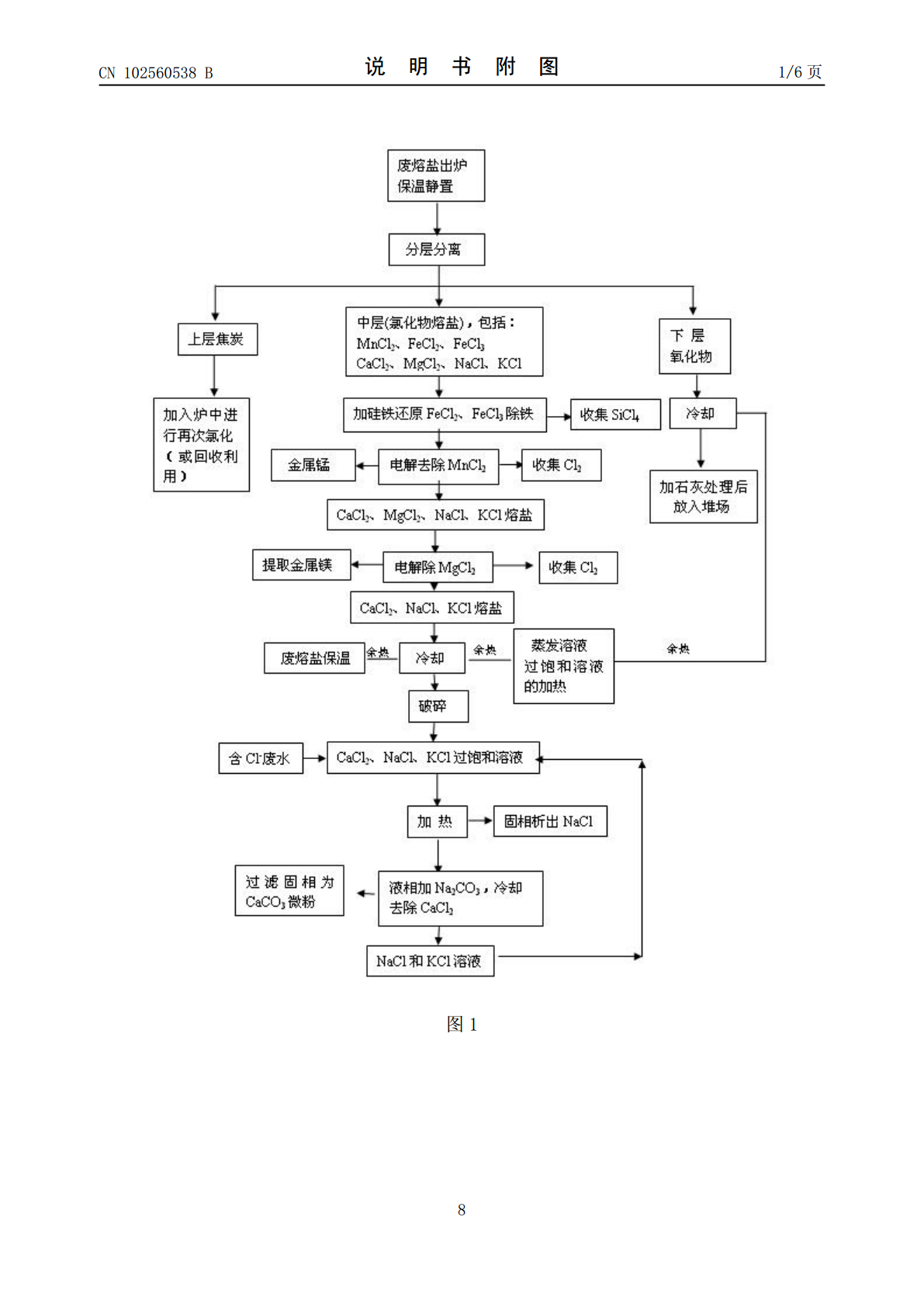

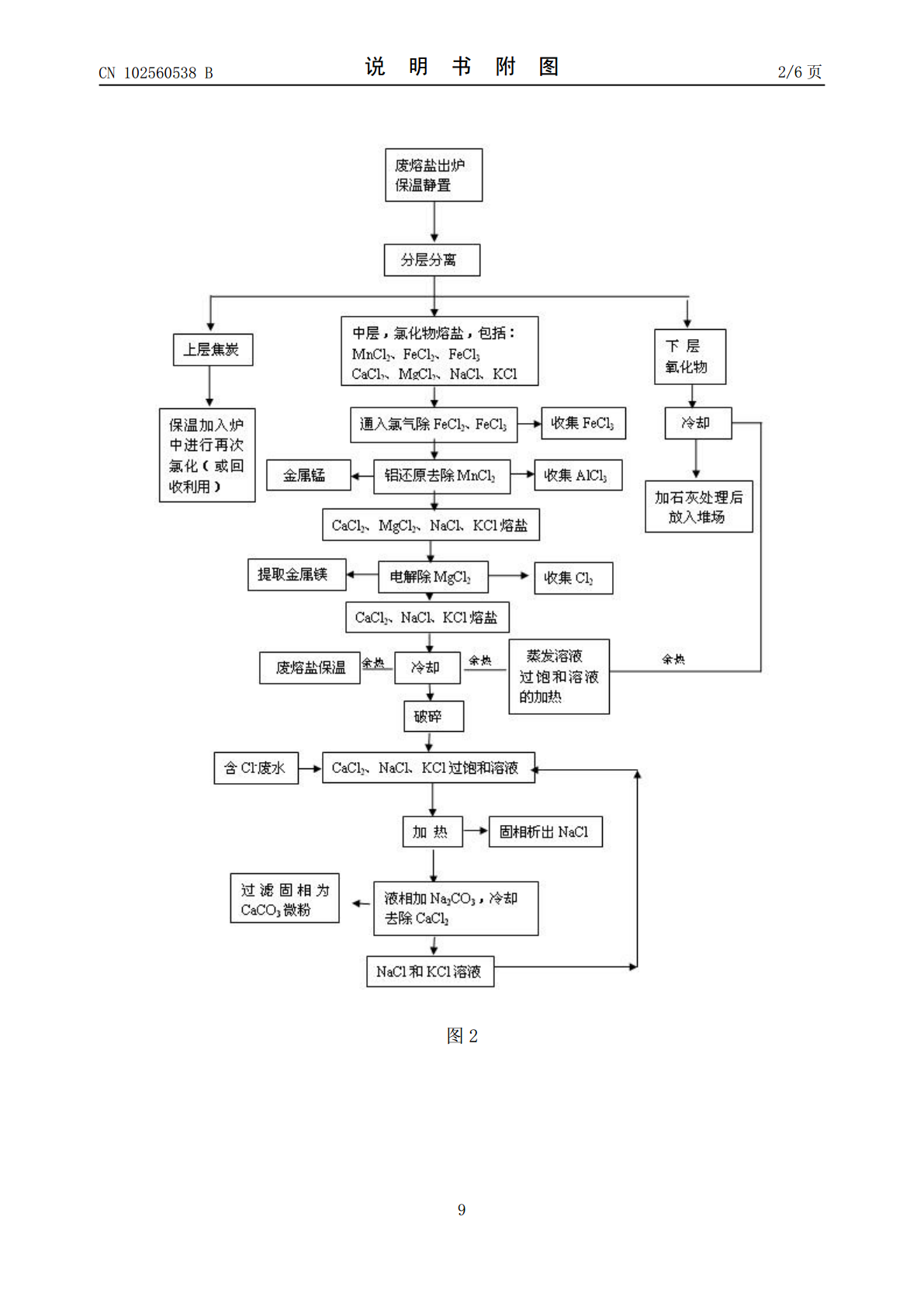

一种生产TiCl4所产生废熔盐的处理方法,涉及废熔盐的处理方法,废熔盐出炉后将其进行保温,使其分为上层即焦炭层、中层即熔盐层和下层即氧化物层;逐层分离后,中层的熔盐经过除铁、除锰、除镁处理后,部分熔盐作为电解法炼镁的电解质,部分熔盐经保温、冷却、水溶和Na2CO3或Na2SO4处理后,废熔盐全部回收或循环使用,同时回收Mn-Fe合金、金属锰、金属镁、氯气、CaCO3微粉,并利用废熔盐的余热及处理含Cl-的废水。废熔盐可全部循环使用,同时可回收Mn-Fe合金、金属锰、金属镁、氯气、CaCO3微粉,并可利用废

处理熔盐氯化法生产TiCl4所产生废熔盐的方法.pdf

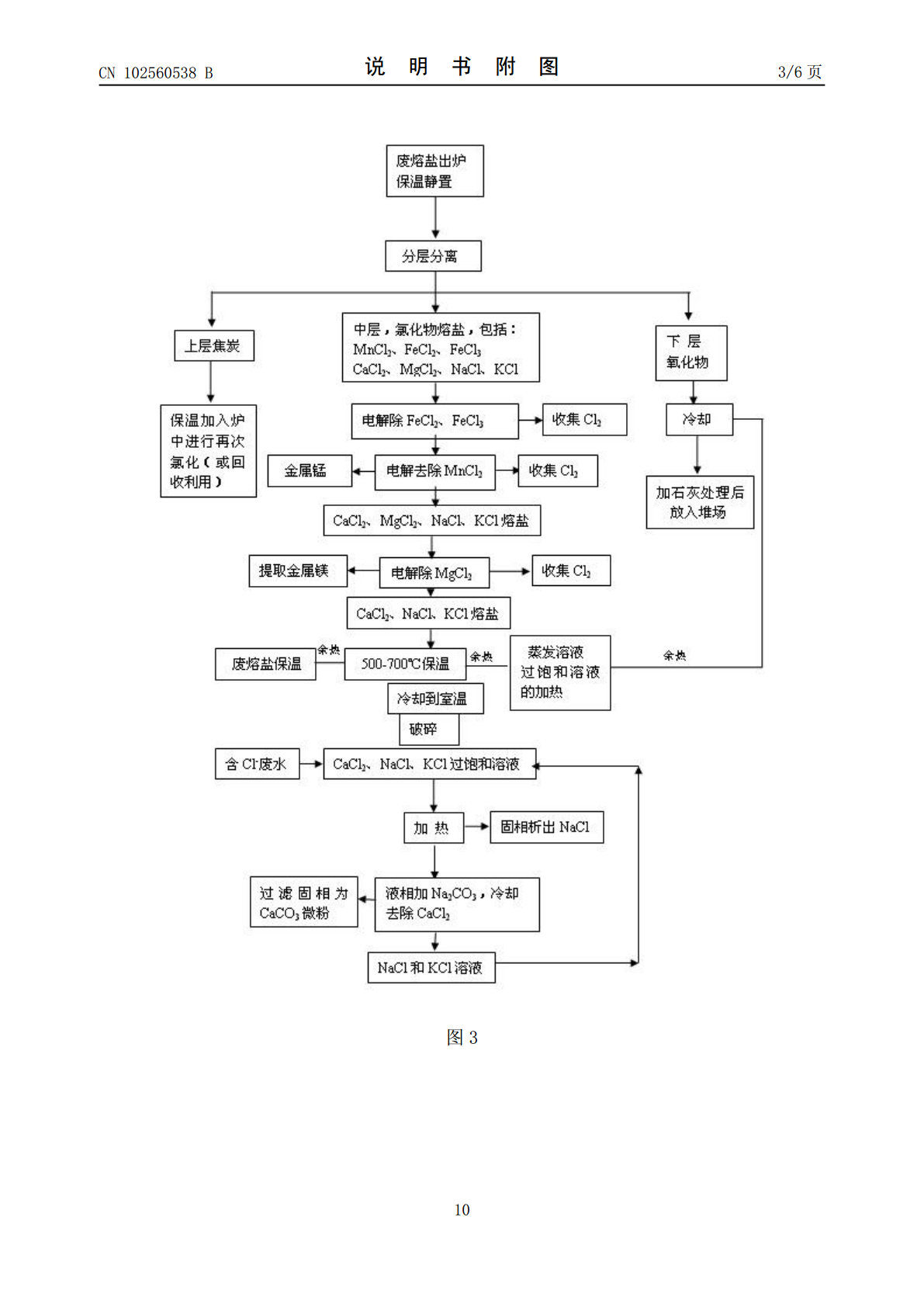

处理熔盐氯化法生产TiCl4所产生废熔盐的方法涉及处理废熔盐的方法,将出炉的废熔盐直接在500-900℃的条件下保温静置,使熔盐分三层,即上层(漂浮层)、中层(熔盐层)和下层(沉淀层),然后分层处理。上层为混有少量熔盐的焦炭,分离后可返回熔盐氯化炉重复使用,或回收废焦炭;中层的熔盐经除铁、除锰还原处理后,冷却到室温,经水处理和Na2CO3处理后,熔盐可完全循环利用,并可生产Mn-Fe合金(或金属Mn)、MgCO3和CaCO3微粉、AlCl3、SiCl4和Cl2,以及利用废熔盐的余热及处理含Cl-废水,取得

一种处理生产TiCl4过程中产生的氯化废熔盐的方法.pdf

一种处理生产TiCl4过程中产生的氯化废熔盐的方法,涉及对氯化熔盐综合治理和利用方法,生产TiCl4所产生的废熔盐出炉冷却后将其分层破碎,氯化废熔盐经过水溶处理制备成含NaCl的溶液,分离渣和氯化物处理,进行除铁、锰、铬,过滤得残渣和上清液,向上清液中加入碱液分离出沉淀物及水洗去除Cl-后得到镁制品和上清液,对镁制品进行处理,制备氢氧化镁阻燃剂或活性氧化镁,后向上清液中加入碳酸钠,得到碳酸钙微粉和纯度较高的NaCl溶液,分别对碳酸钙微粉和的NaCl溶液处理,即实现废熔盐的综合利用。解决长期困扰熔盐氯化法制

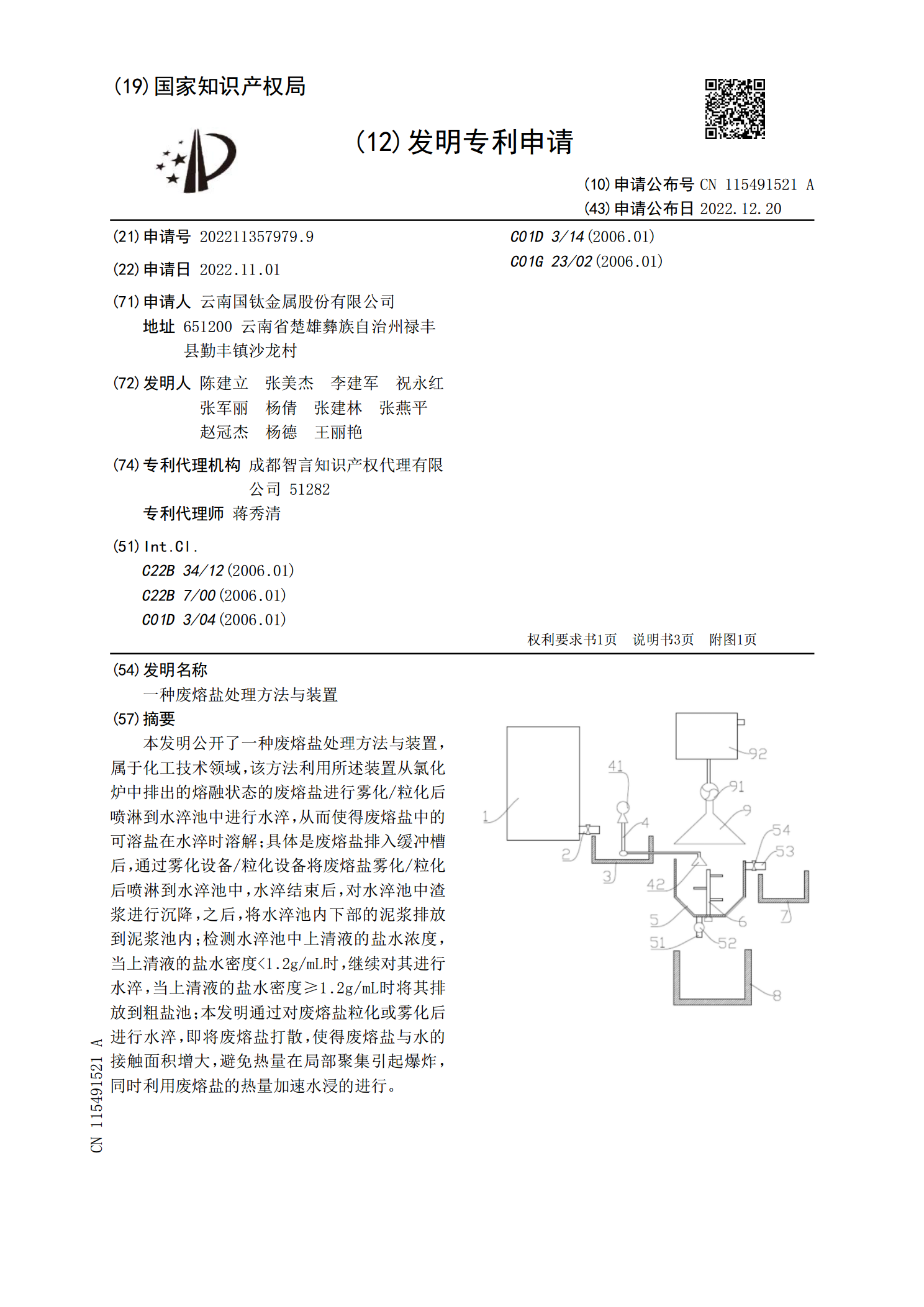

一种废熔盐处理方法与装置.pdf

本发明公开了一种废熔盐处理方法与装置,属于化工技术领域,该方法利用所述装置从氯化炉中排出的熔融状态的废熔盐进行雾化/粒化后喷淋到水淬池中进行水淬,从而使得废熔盐中的可溶盐在水淬时溶解;具体是废熔盐排入缓冲槽后,通过雾化设备/粒化设备将废熔盐雾化/粒化后喷淋到水淬池中,水淬结束后,对水淬池中渣浆进行沉降,之后,将水淬池内下部的泥浆排放到泥浆池内;检测水淬池中上清液的盐水浓度,当上清液的盐水密度

一种生产TiCl4产生氯化废料的处理方法.pdf

一种生产TiCl4产生氯化废料的处理方法,涉及一种处理氯化废料的方法,氯化废料出炉过程中,将碱性物质覆盖在氯化废料的表面,干的碱性物质直接与氯化废料接触,含水的碱性物质垫上干的碱性物质与氯化废料接触,或碱性物质垫上带透气孔的钢板或铁板氯化废料接触;盛放氯化废料的金属器具与带有透气孔的钢板或铁钢之间用湿的黏土密封;密封盛放氯化废料的金属器具与带有透气孔的钢板或铁钢之间的黏土,氯化废盐从所盛放的容器中倒出后,其上要覆盖包括钠系和石灰系的碱性物质。本发明可解决长期困扰氯化法制备TiCl4存在的废盐、废渣在出炉过