钢渣复合微粉及其制备方法.pdf

黛娥****ak

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

钢渣复合微粉及其制备方法.pdf

本发明公开了一种用含钒钢渣作为原料制备得到的钢渣复合微粉和该微粉的制备方法方法,属于建材技术领域。钢渣复合微粉,原料包括粉煤灰、磷渣或电厂炉渣中的至少一种和含钒钢渣,其中含钒钢渣中游离氧化钙含量按重量百分比计≤3%;将上述原料混合即制得钢渣复合微粉,钢渣复合微粉的比表面积≥400m2/kg。本发明通过控制含钒钢渣中游离氧化钙含量≤3%、控制含钒钢渣的比表面积使得含钒钢渣能够作为生产钢渣复合微粉的原料,生产的钢渣复合微粉能达到《用于水泥和混凝土中的钢渣粉》(GB/T?20491)中对钢渣粉的技术要求,另外,

钢渣复合粉及其制备方法.pdf

本发明公开了一种钢渣复合粉及其制备方法,包括下述重量比的原料:热闷钢渣微粉30-45、精炼渣微粉5-10、矿渣微粉30-45、聚羧酸3-3.5、三乙醇胺3-3.5、硫酸钙5-6、聚合硫酸铝4-5及白云石粉2-3;制备方法:①取转炉钢渣破碎、粉磨得到热闷钢渣微粉备用:②取精炼渣破碎得到精炼渣微粉备用:③按重量比取上述原料置入球磨机内球磨得到混合物备用;④取高炉渣粉磨得到矿渣微粉备用:⑤按重量比取矿渣微粉与混合物混合得到钢渣复合粉。本发明采用不需要存放的钢渣及多种原料组成,使钢渣复合粉可用于水泥、混凝土等产品

电弧炉钢渣制备改性钢渣微粉的处理工艺及其制备的改性钢渣微粉和混凝土.pdf

本发明提供了一种电弧炉钢渣制备改性钢渣微粉的处理工艺及其制备的改性钢渣微粉和混凝土,涉及固废利用技术领域,所述电弧炉钢渣制备改性钢渣微粉的处理工艺的设备主要由钢渣优化炉、热风炉、冷却池、干燥系统和微粉研磨系统组成;钢渣优化炉通过煅烧用硅还原剂将电弧炉钢渣中的铁还原出来,工业含碳废弃物作为燃料通过电弧炉钢渣氧化物脱氧反应煅烧温度升高从而达到节约原料的目的,待物料完全熔融后回收还原铁水并将改性钢渣依次经过冷却、干燥、研磨制得改性钢渣微粉,同时,本申请工艺设备为封闭式设置,钢渣优化炉排出的尾气通过热风炉进入干燥

一种石灰石微粉-钢渣粉-矿渣粉复合掺合料及其制备工艺.pdf

本发明提供一种石灰石微粉‑钢渣粉‑矿渣粉复合掺合料及其制备工艺,该复合掺合料按重量比包括石灰石微粉10%~30%、钢渣粉20%~50%、矿渣粉30%~60%,其制备方法为分别将石灰石和钢渣烘干、破碎、粉磨、分级或筛分得到石灰石微粉和钢渣粉;然后将所述石灰石微粉、钢渣粉和矿渣粉按照配比混合均匀得到石灰石微粉‑钢渣粉‑矿渣粉复合掺合料,其中所述矿渣粉性能满足GB/T18046‑2017《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》标准中S95级技术要求。本发明选用高活性S95级矿渣粉,通过石灰石微粉与钢渣粉、矿

一种高活性钢渣微粉制备用高炉及其制备方法.pdf

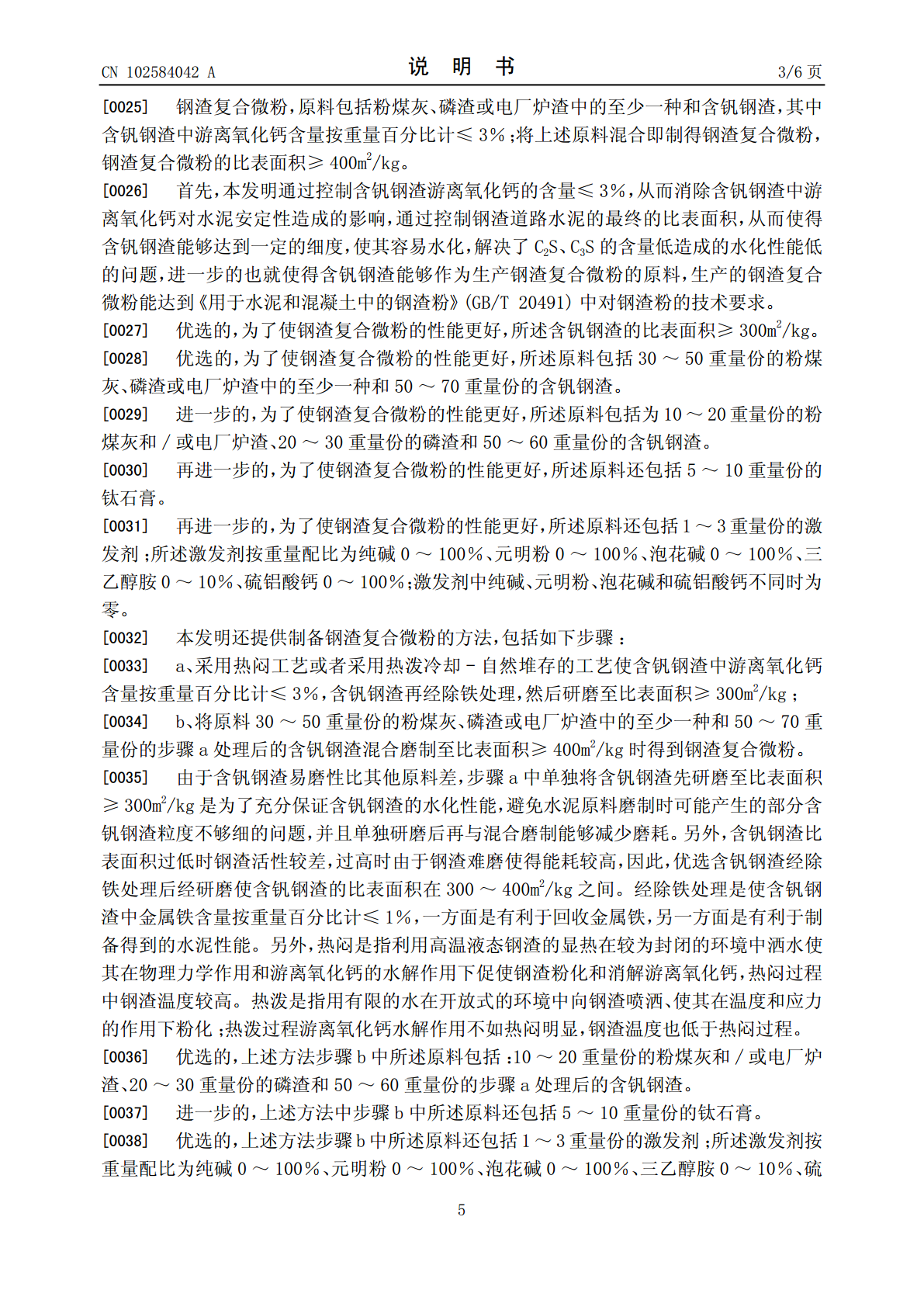

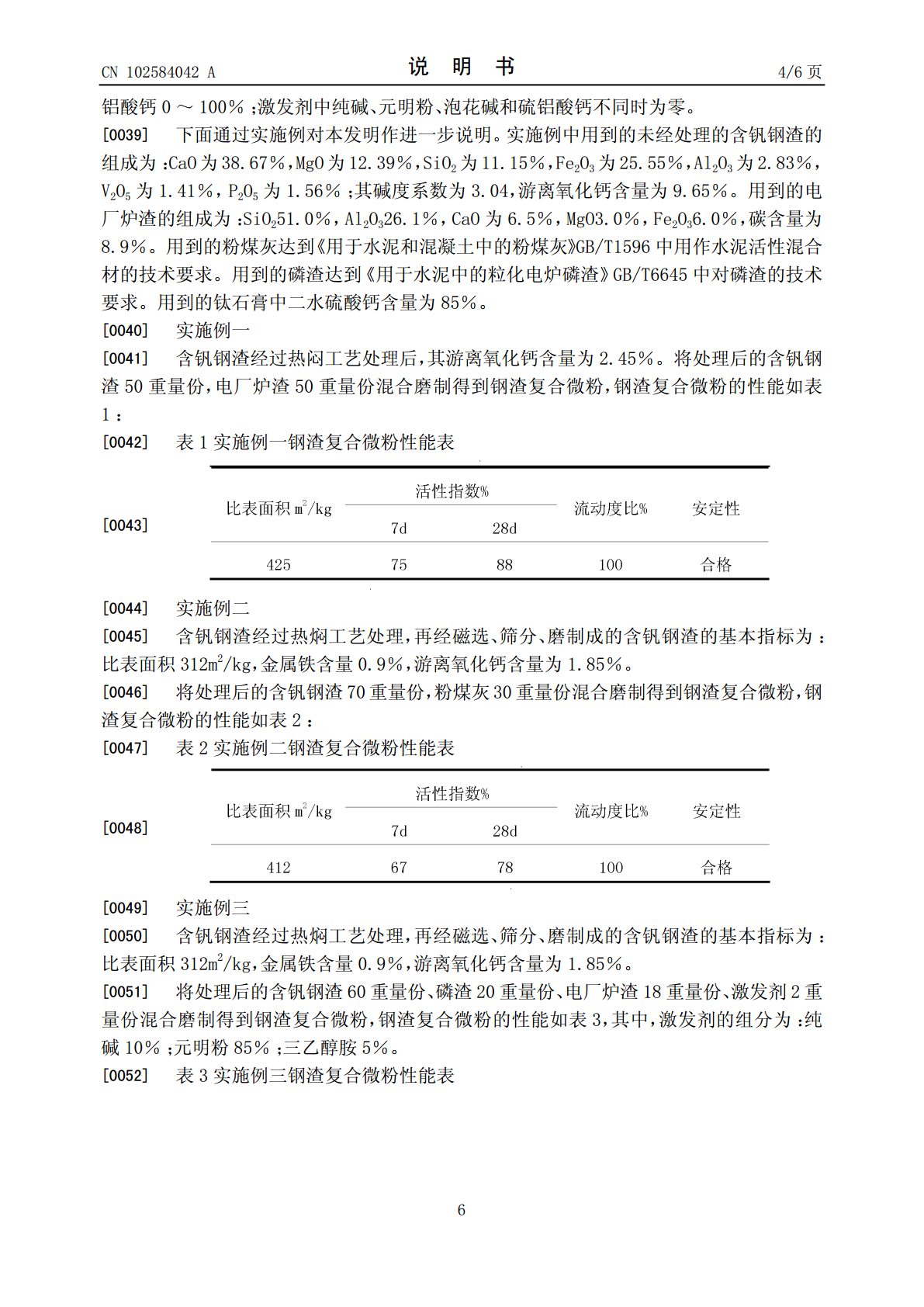

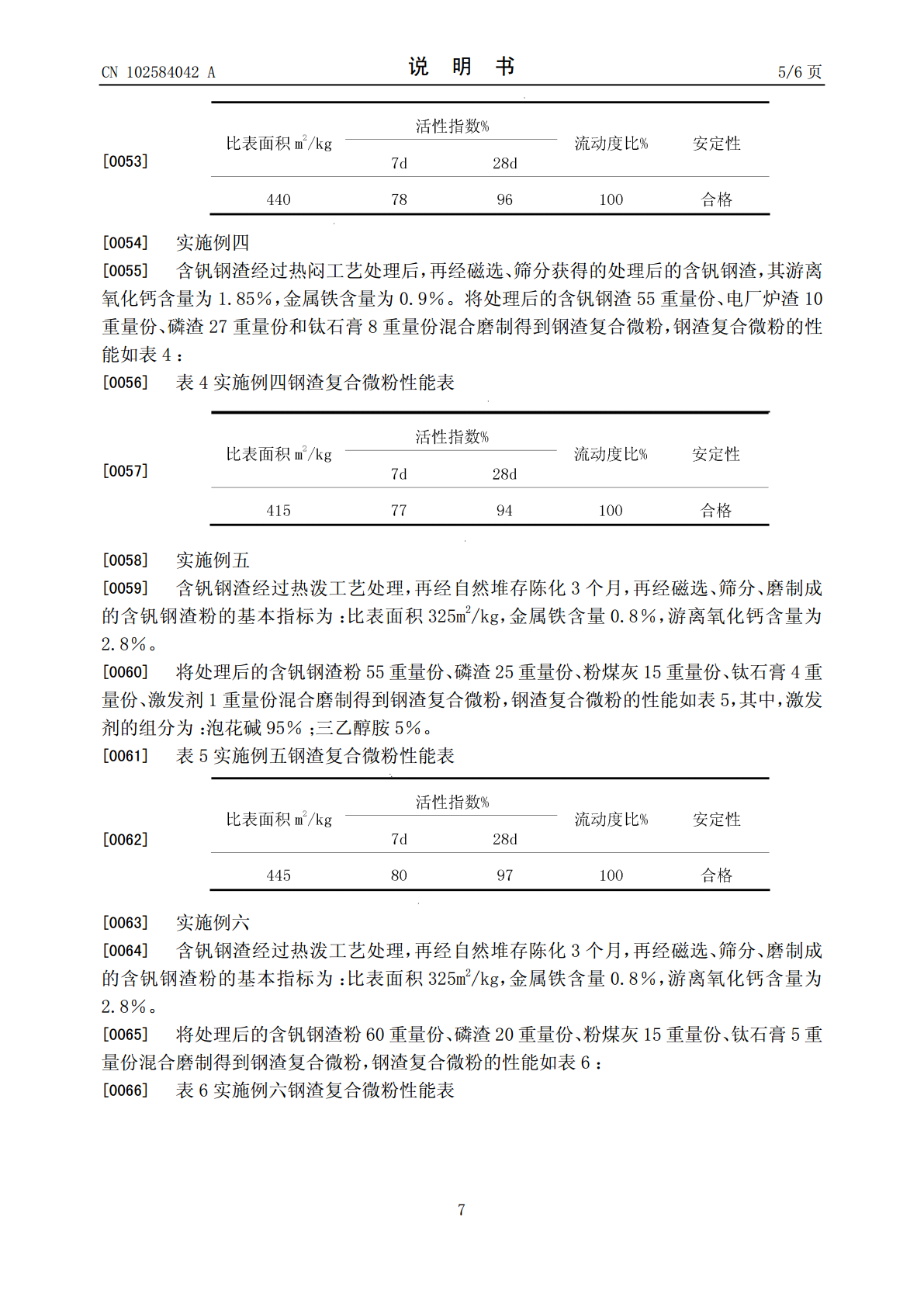

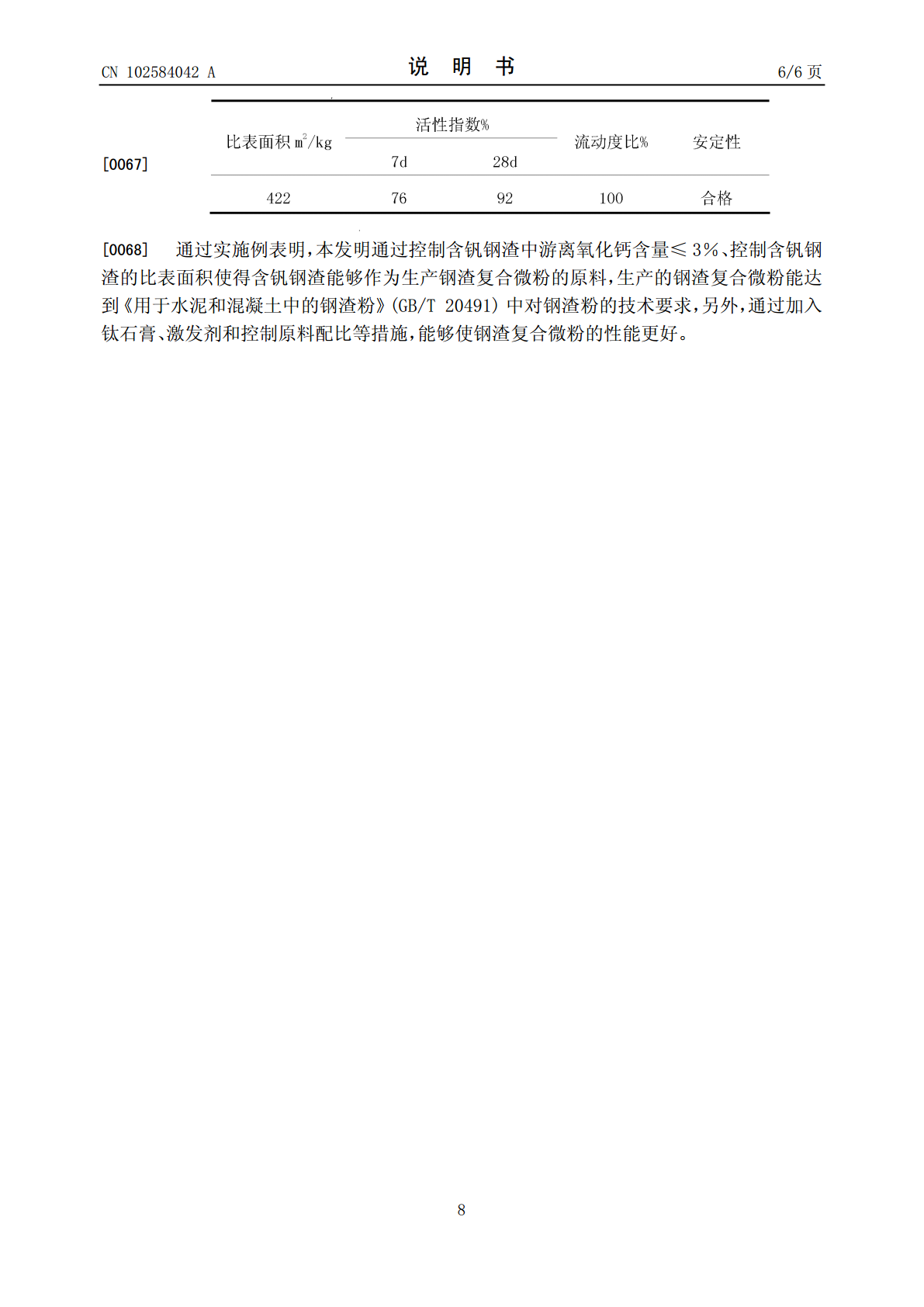

本发明涉及生铁冶炼技术领域,且公开了一种高活性钢渣微粉制备用高炉,包括炉体,所述炉体内部固定安装有气管,所述炉体内部的下侧位置安装有热风管,所述炉体内部底端开设有炉渣口与铁水口,所述炉体内腔中设置有转动轴,所述转动轴的下端端头处固定安装有基体,所述基体的下表面固定安装有延伸体,所述基体与延伸体内部共同开设有升降腔,所述基体内部的前后位置均开设有导气微孔,所述延伸体的外侧面固定安装有锥形挡板,所述延伸体内部贯穿开设有进气微孔。本发明通过锥形挡板、进气微孔与导气微孔的设置,使得部分气体不受阻挡的进入处于炉腰上