一种耦合处理炼铁、炼钢炉渣的方法.pdf

森林****io

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种耦合处理炼铁、炼钢炉渣的方法.pdf

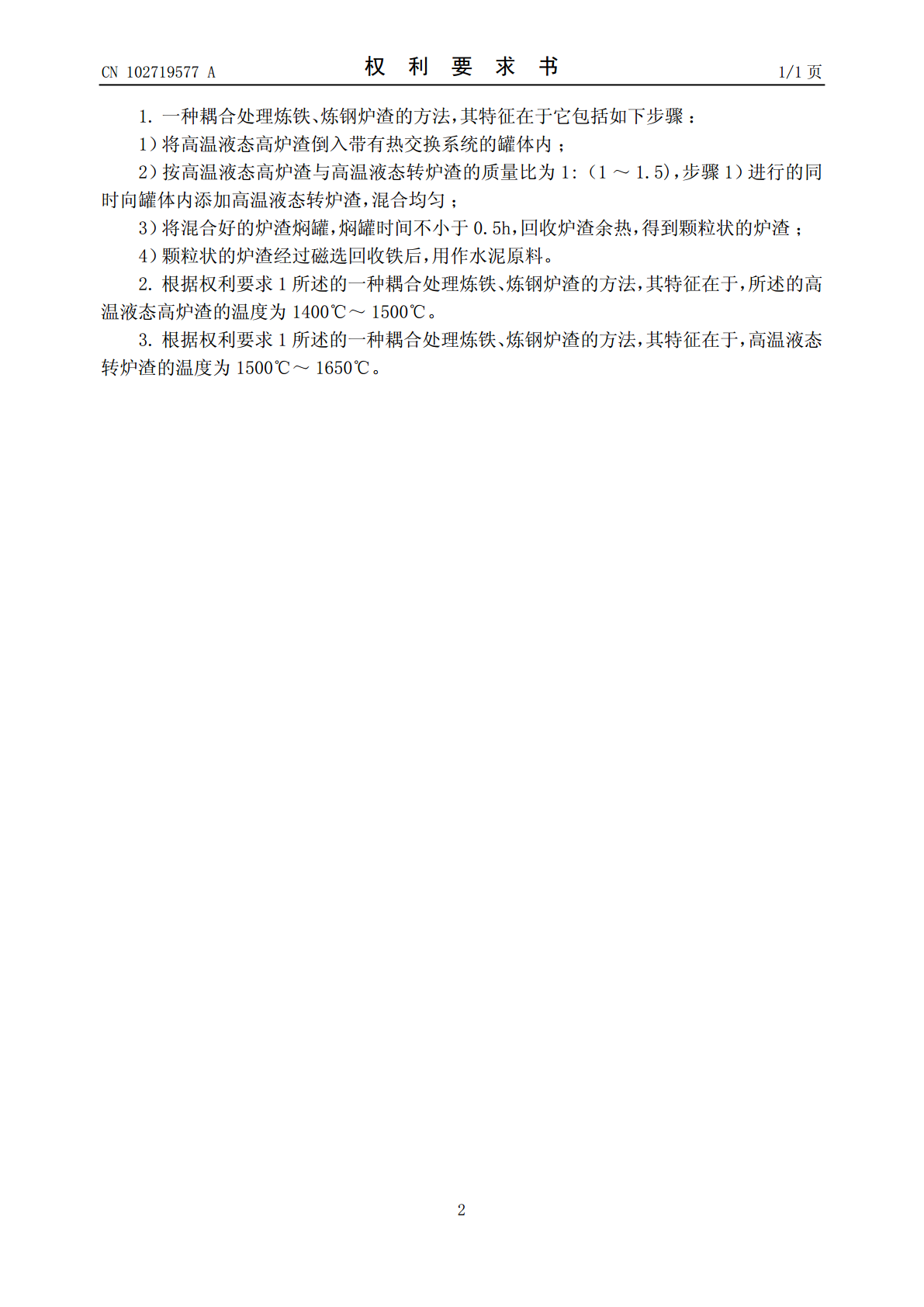

本发明涉及一种综合利用高温液态转炉渣和高炉渣处理的方法。一种耦合处理炼铁、炼钢炉渣的方法,其特征在于它包括如下步骤:1)将高温液态高炉渣倒入带有热交换系统的罐体内;2)按高温液态高炉渣与高温液态转炉渣的质量比为1:(1~1.5),步骤1)进行的同时向罐体内添加高温液态转炉渣,混合均匀;3)将混合好的炉渣焖罐,焖罐时间不小于0.5h,回收炉渣余热,得到颗粒状的炉渣;4)颗粒状的炉渣经过磁选回收铁后,用作水泥原料。利用高温液态转炉渣处理高温液态高炉渣,使炉渣冷却后自然粉化,便于炉渣显热和残铁回收,得到粒状炉渣

一种高炉炼铁炉渣处理方法.pdf

本发明涉及一种高炉炼铁炉渣处理方法,其使用了一种高炉炼铁炉渣处理设备。本发明能够解决现有高炉炼铁炉渣处理时存在的以下问题,一、高炉炼铁炉渣在从高炉出渣后经过空气冷却凝固,需要对凝结的炉渣进行粉碎,而现有的高炉炼铁炉渣处理设备粉碎效果较差。现有的高炉炼铁炉渣处理设备对炉渣进行粉碎时,没有对其过程中产生的烟尘和带有的高温进行很好的处理,造成对环境的污染。本发明能够对炉渣的粉碎的效果好,而且提高了粉碎炉渣的效率,在粉碎炉渣的过程中能够及时对炉渣内剩余的温度进行冷却,也能够对粉碎炉渣过程中产生的烟尘进行过滤后排出

炼钢炉渣还原处理方法.pdf

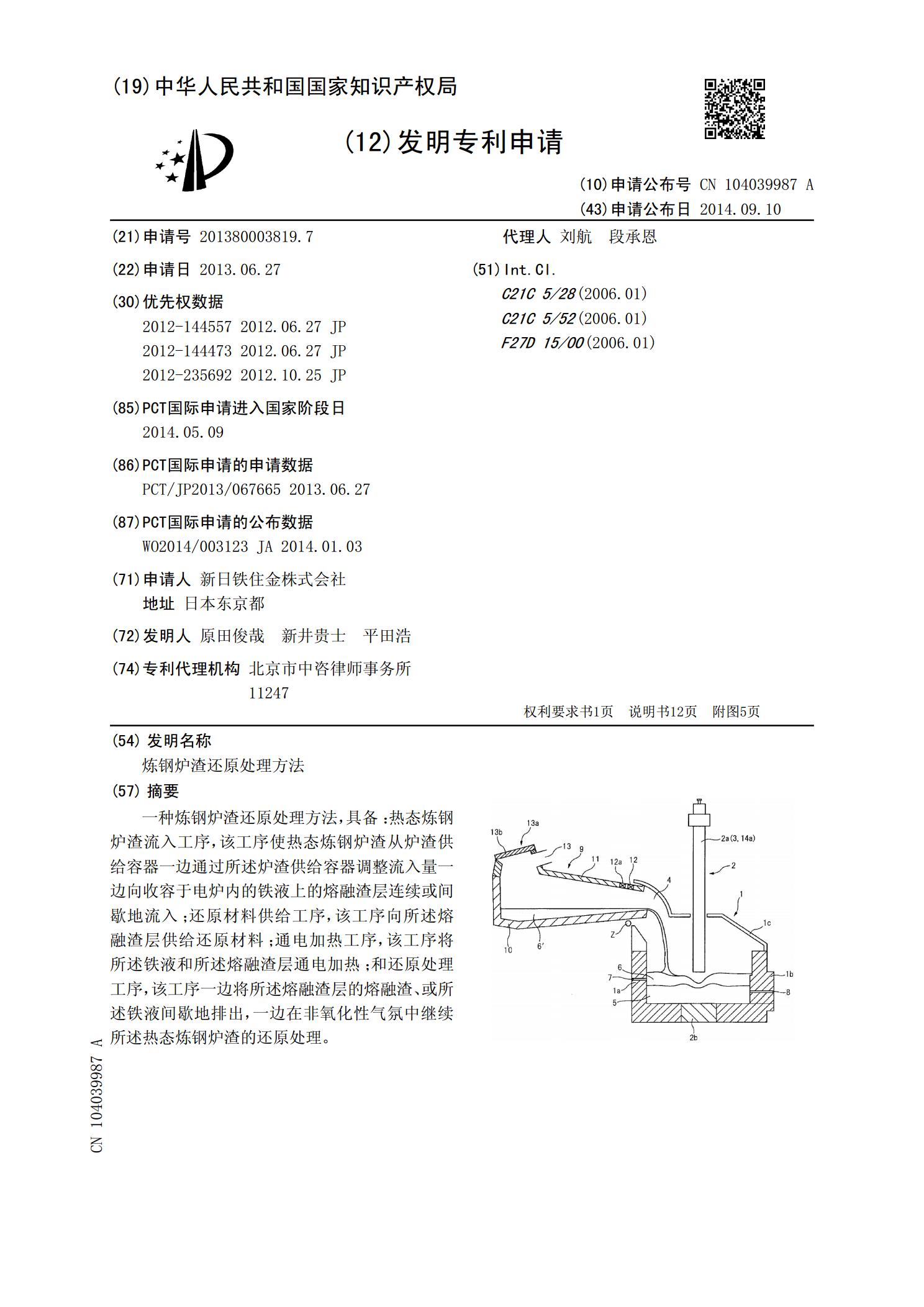

一种炼钢炉渣还原处理方法,具备:热态炼钢炉渣流入工序,该工序使热态炼钢炉渣从炉渣供给容器一边通过所述炉渣供给容器调整流入量一边向收容于电炉内的铁液上的熔融渣层连续或间歇地流入;还原材料供给工序,该工序向所述熔融渣层供给还原材料;通电加热工序,该工序将所述铁液和所述熔融渣层通电加热;和还原处理工序,该工序一边将所述熔融渣层的熔融渣、或所述铁液间歇地排出,一边在非氧化性气氛中继续所述热态炼钢炉渣的还原处理。

一种污泥处理耦合还原炼铁的系统及方法.pdf

本发明公开了一种污泥处理耦合还原炼铁的系统及方法。该系统包括:干化装置、蓄热式旋转床、油气分离装置、净化装置、变压吸附装置、气基竖炉和气化装置。蓄热式旋转床分别与干化装置、油气分离装置、气化装置相连,净化装置分别与油气分离装置、变压吸附装置相连,气基竖炉与变压吸附装置相连。本发明解决了污泥处理困难及还原炼铁高能耗等问题,工艺成本低、无二噁英产生,环保效益好、产品经济效益好,易于实现工业化和规模化。

一种高炉炼铁炉渣热能处理再利用的方法.pdf

本发明公开了一种高炉炼铁炉渣热能处理再利用的方法,预处理组件与二级换热组件相连接,二级换热组件与三级换热组件相连接,下料筒的内部设置有螺旋滑坡,换热腔的内部设置有第二旋转轴,第二旋转轴的侧面上固定链接有第二搅拌轴。本发明提出的高炉炼铁炉渣热能处理再利用的方法,三级换热的设置使得对炉渣热能的回收再利用更加的彻底,回收率更高,避免能源浪费,螺旋滑坡的设置降低了炉渣在下料筒内下滑的速度,增加了下滑的路径,使得气流可以更充分的与炉渣进行接触,提高了换热效率,第二搅拌轴的设置可以对炉渣进行搅拌,使得气泵补充的气流可