一种包铜铁粉的生产方法.pdf

Jo****31

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种包铜铁粉的生产方法.pdf

本发明涉及一种包铜铁粉的生产方法,铜占所述复合粉末总重量的5.05%—38.5%(重量百分数),余量为铁;通过按照设定的铜包铁复合粉成分,分别称取适量的氧化铜粉和铁粉;并将称取的氧化铜粉和纯铁粉置于球磨机或混料机中混合均匀;再将混合均匀的粉末移入还原炉中,在氨分解气或氨燃烧气氛保护下进行还原扩散制得;本发明的有益效果在于生产工艺简单,降低生产成本;并且根据本发明的制得的铜包铁颗粒表面的铜层完整而致密,保证铜包铁复合粉质量;同时,制备过程没有有害物质排放,避免了对环境造成污染和破坏。

一种包铜铁粉的生产方法.pdf

本发明涉及一种包铜铁粉的生产方法,铜占所述复合粉末总重量的5.05%-38.5%(重量百分数),余量为铁;通过按照设定的铜包铁复合粉成分,分别称取适量的氧化铜粉和铁粉;并将称取的氧化铜粉和纯铁粉置于球磨机或混料机中混合均匀;再将混合均匀的粉末移入还原炉中,在氨分解气或氨燃烧气氛保护下进行还原扩散制得;本发明的有益效果在于生产工艺简单,降低生产成本;并且根据本发明的制得的铜包铁颗粒表面的铜层完整而致密,保证铜包铁复合粉质量;同时,制备过程没有有害物质排放,避免了对环境造成污染和破坏。

一种低松比干法铜包铁粉的制备方法和铜包铁粉及其应用.pdf

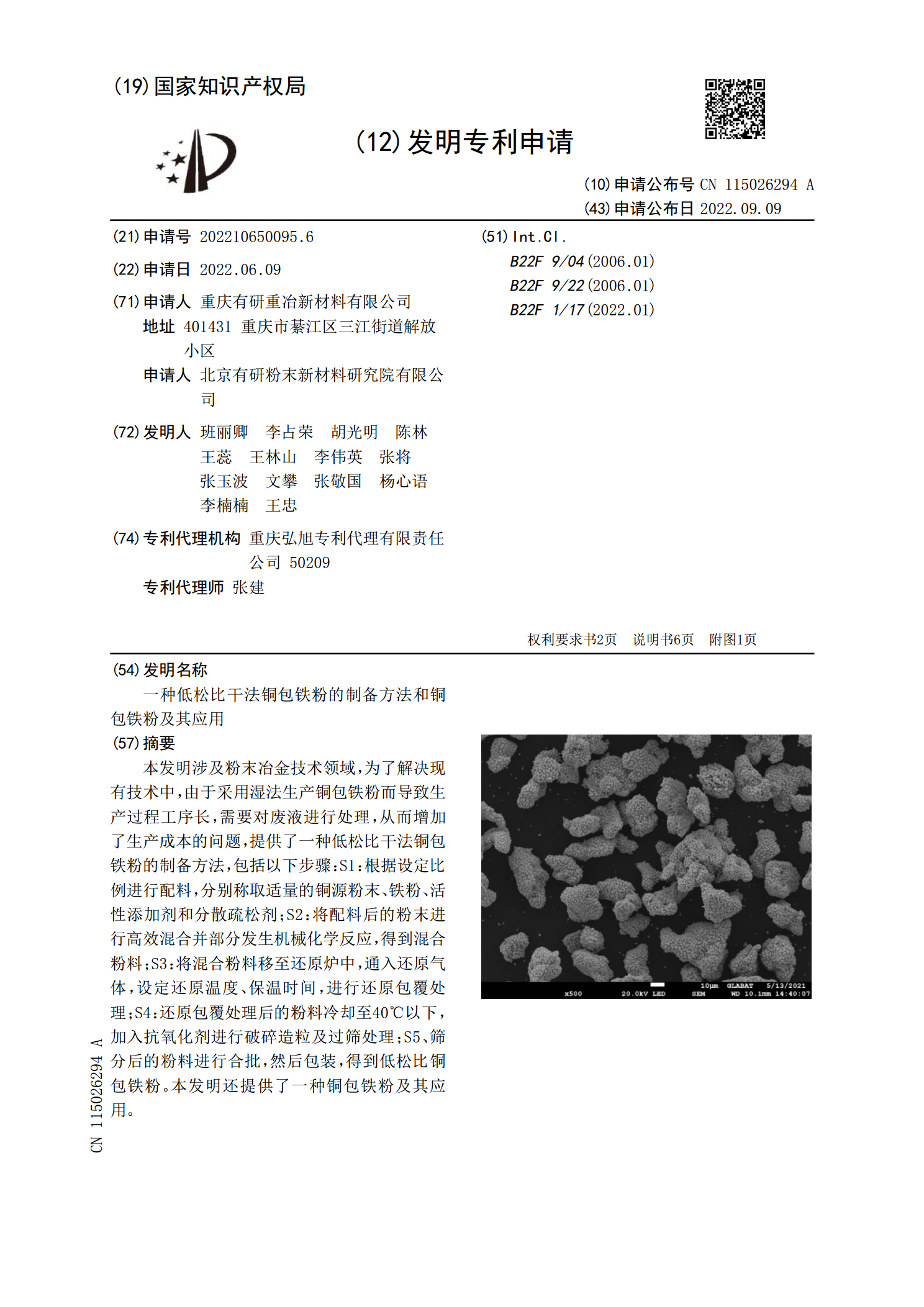

本发明涉及粉末冶金技术领域,为了解决现有技术中,由于采用湿法生产铜包铁粉而导致生产过程工序长,需要对废液进行处理,从而增加了生产成本的问题,提供了一种低松比干法铜包铁粉的制备方法,包括以下步骤:S1:根据设定比例进行配料,分别称取适量的铜源粉末、铁粉、活性添加剂和分散疏松剂;S2:将配料后的粉末进行高效混合并部分发生机械化学反应,得到混合粉料;S3:将混合粉料移至还原炉中,通入还原气体,设定还原温度、保温时间,进行还原包覆处理;S4:还原包覆处理后的粉料冷却至40℃以下,加入抗氧化剂进行破碎造粒及过筛处理

一种铜包铝排的生产方法.pdf

本发明公开了一种铜包铝排的生产方法,其包括:先对铜管和铝棒进行表面去氧化层处理;再将铝棒插入铜管内形成铜包铝棒料,再把该铜包铝棒料放入真空罐中并抽真空;然后对真空罐中放入的铜包铝棒料的进行高频感应加热处理,待整根棒料中的铝芯全部熔化后,停止加热;待棒料的温度降到650℃以下后,将棒料进行精轧制得铜包铝排料,再将铜包铝排料冷却至常温;然后将铜包铝排料进行拉拨定型后,根据工艺定尺锯切;将定尺好的铜包铝排料放入真空退火炉中进行光亮退火后得到成品;最后将成品放入自动包装线上包装入库。本方法制得的铜包铝排成品,其铜

一种铜包铝母线排生产方法.pdf

本发明涉及一种配电系统的母线排,具体涉及一种铜包铝母线排生产方法,提供一种使铜铝在惰性气体保护状态下复合成为铜铝界面冶金结合的、导电性好、重量轻、工艺简单、效率高的母线排铜包铝母线排生产方法,生产工序为:清洗铜管铝板表面预处理,在惰性气体保护状态将铝板装入铜管内两端封口,构成铜铝毛坯组合件;高频感应炉加热铜管和铝板,铜管温度450-500℃,铝板温度700-800℃;轧压拉伸:将铜铝毛坯组合件进行至少一次拉伸,轧压延伸成型,轧出不同规格的铜包铝矩形母线排;退火;外层用铜、内芯用铝制母线排,铜表面抗氧化性强