一种铝合金轮毂低压铸造模具及其浇注方法.pdf

努力****采萍

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种铝合金轮毂低压铸造模具及其浇注方法.pdf

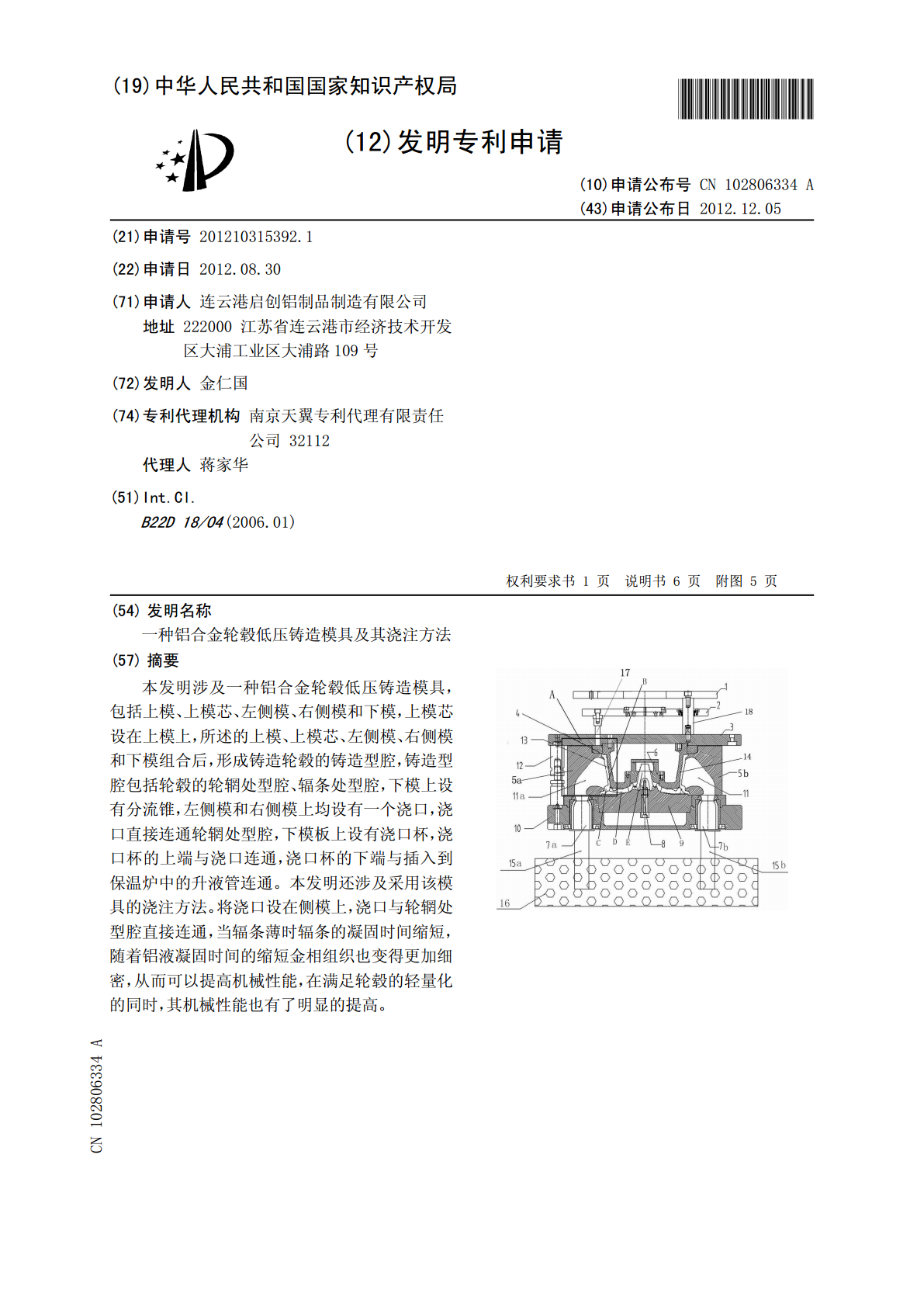

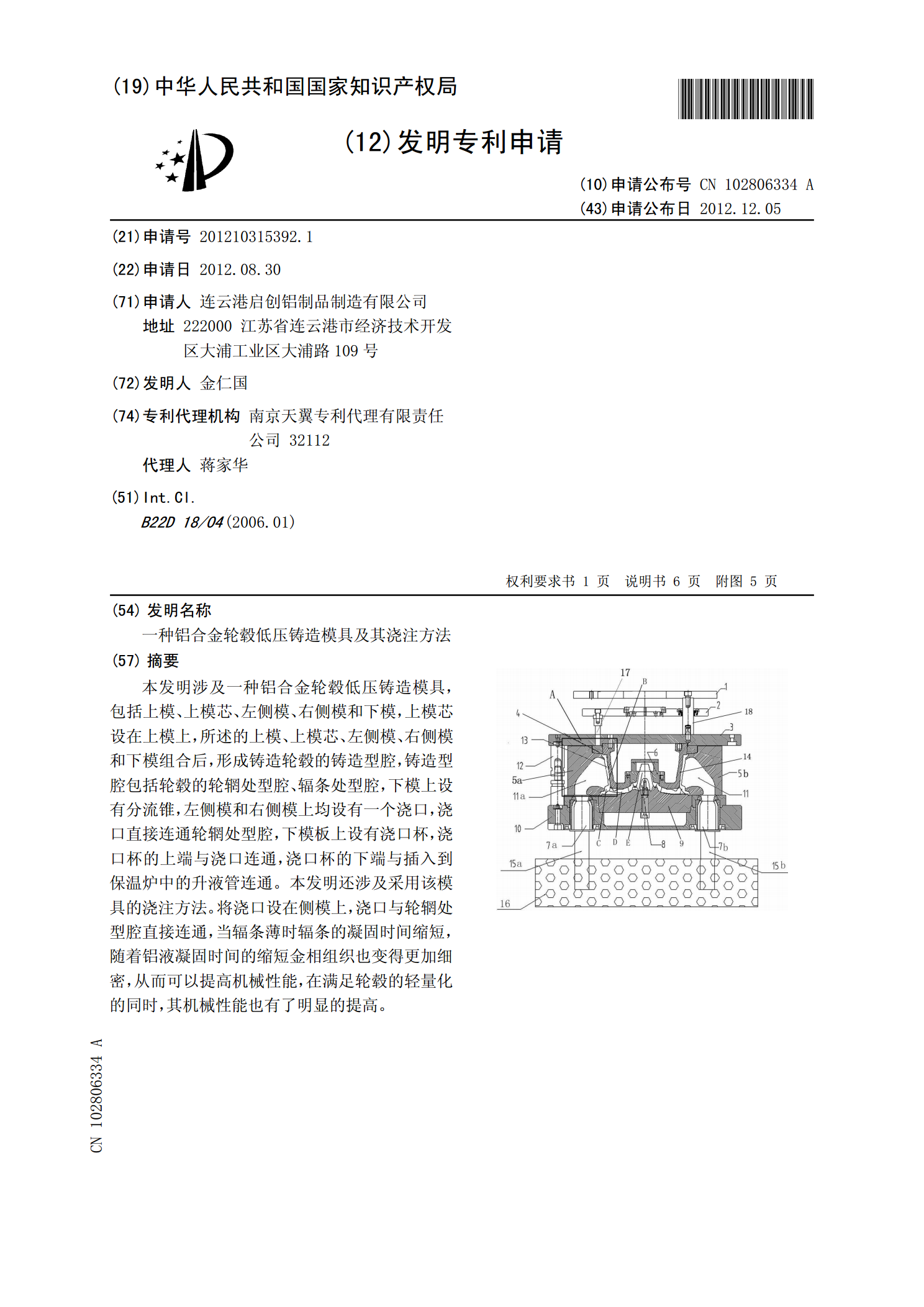

本发明涉及一种铝合金轮毂低压铸造模具,包括上模、上模芯、左侧模、右侧模和下模,上模芯设在上模上,所述的上模、上模芯、左侧模、右侧模和下模组合后,形成铸造轮毂的铸造型腔,铸造型腔包括轮毂的轮辋处型腔、辐条处型腔,下模上设有分流锥,左侧模和右侧模上均设有一个浇口,浇口直接连通轮辋处型腔,下模板上设有浇口杯,浇口杯的上端与浇口连通,浇口杯的下端与插入到保温炉中的升液管连通。本发明还涉及采用该模具的浇注方法。将浇口设在侧模上,浇口与轮辋处型腔直接连通,当辐条薄时辐条的凝固时间缩短,随着铝液凝固时间的缩短金相组织也

一种轮毂低压铸造模具及其浇注方法.pdf

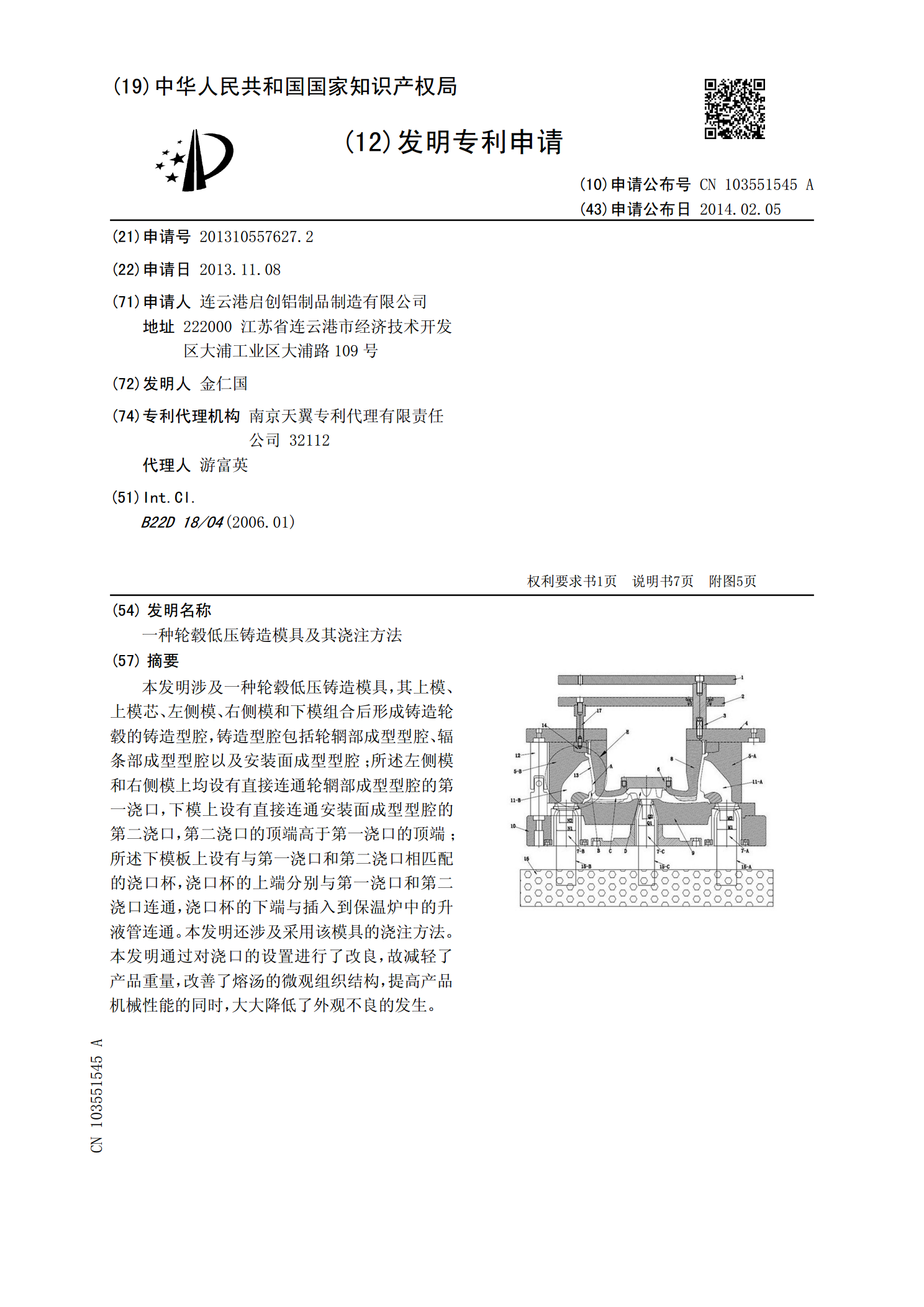

本发明涉及一种轮毂低压铸造模具,其上模、上模芯、左侧模、右侧模和下模组合后形成铸造轮毂的铸造型腔,铸造型腔包括轮辋部成型型腔、辐条部成型型腔以及安装面成型型腔;所述左侧模和右侧模上均设有直接连通轮辋部成型型腔的第一浇口,下模上设有直接连通安装面成型型腔的第二浇口,第二浇口的顶端高于第一浇口的顶端;所述下模板上设有与第一浇口和第二浇口相匹配的浇口杯,浇口杯的上端分别与第一浇口和第二浇口连通,浇口杯的下端与插入到保温炉中的升液管连通。本发明还涉及采用该模具的浇注方法。本发明通过对浇口的设置进行了改良,故减轻了

一种水雾冷却低压铸造铝合金轮毂模具的方法.pdf

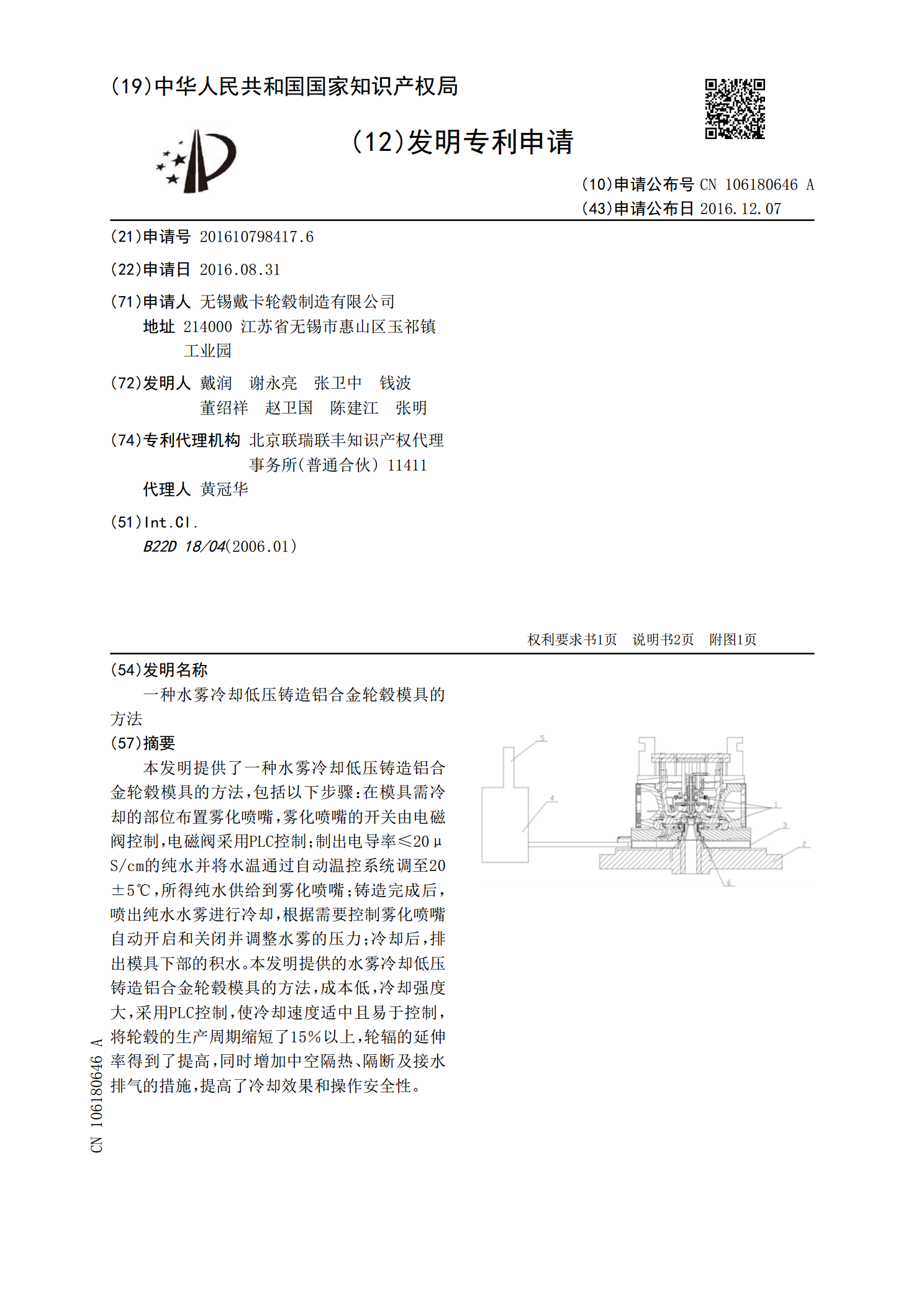

本发明提供了一种水雾冷却低压铸造铝合金轮毂模具的方法,包括以下步骤:在模具需冷却的部位布置雾化喷嘴,雾化喷嘴的开关由电磁阀控制,电磁阀采用PLC控制;制出电导率≤20μS/cm的纯水并将水温通过自动温控系统调至20±5℃,所得纯水供给到雾化喷嘴;铸造完成后,喷出纯水水雾进行冷却,根据需要控制雾化喷嘴自动开启和关闭并调整水雾的压力;冷却后,排出模具下部的积水。本发明提供的水雾冷却低压铸造铝合金轮毂模具的方法,成本低,冷却强度大,采用PLC控制,使冷却速度适中且易于控制,将轮毂的生产周期缩短了15%以上,轮辐

一种低压铸造铝合金轮毂的模具的水雾冷却方法.pdf

本发明提供了一种低压铸造铝合金轮毂的模具的水雾冷却方法,包括以下步骤:在低压铸造铝合金轮毂的模具的相应需要冷却的部位布置雾化喷嘴,雾化喷嘴的开关由电磁阀控制;用反渗透式纯水机制出电导率≤20μS/cm的纯水,并使用变频恒压供水装置将所得纯水通过管路供给到雾化喷嘴;铸造工作完成后,通过电磁阀控制雾化喷嘴开启,对模具的相应需要冷却的部位喷出纯水水雾进行冷却;冷却完成后,排出模具下部的积水。本发明提供的低压铸造铝合金轮毂的模具的水雾冷却方法,成本低,冷却强度大,冷却速度适中且易于控制,同时将轮毂的生产周期缩短了

一种汽车铝合金轮毂铸造模具浇注装置.pdf

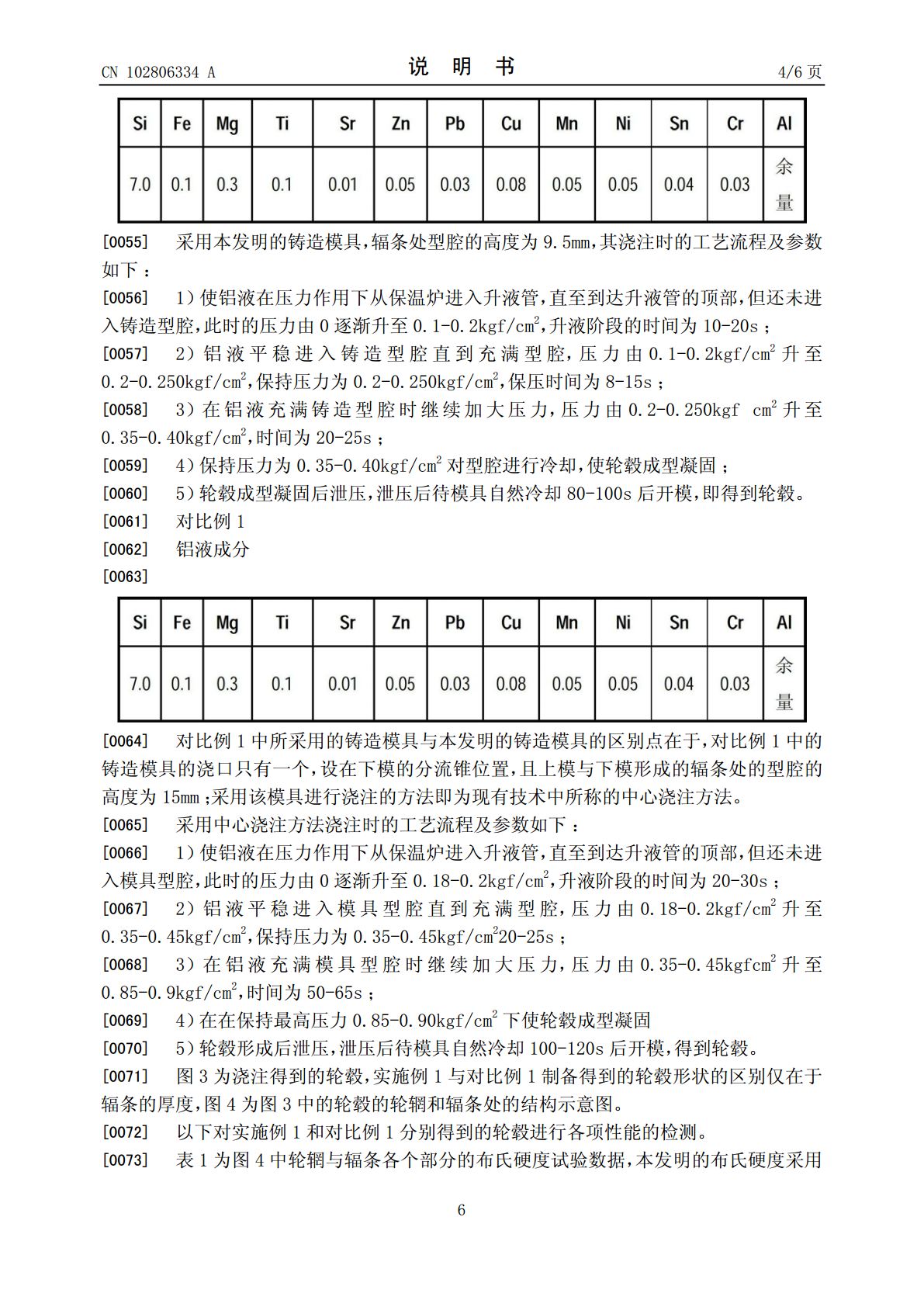

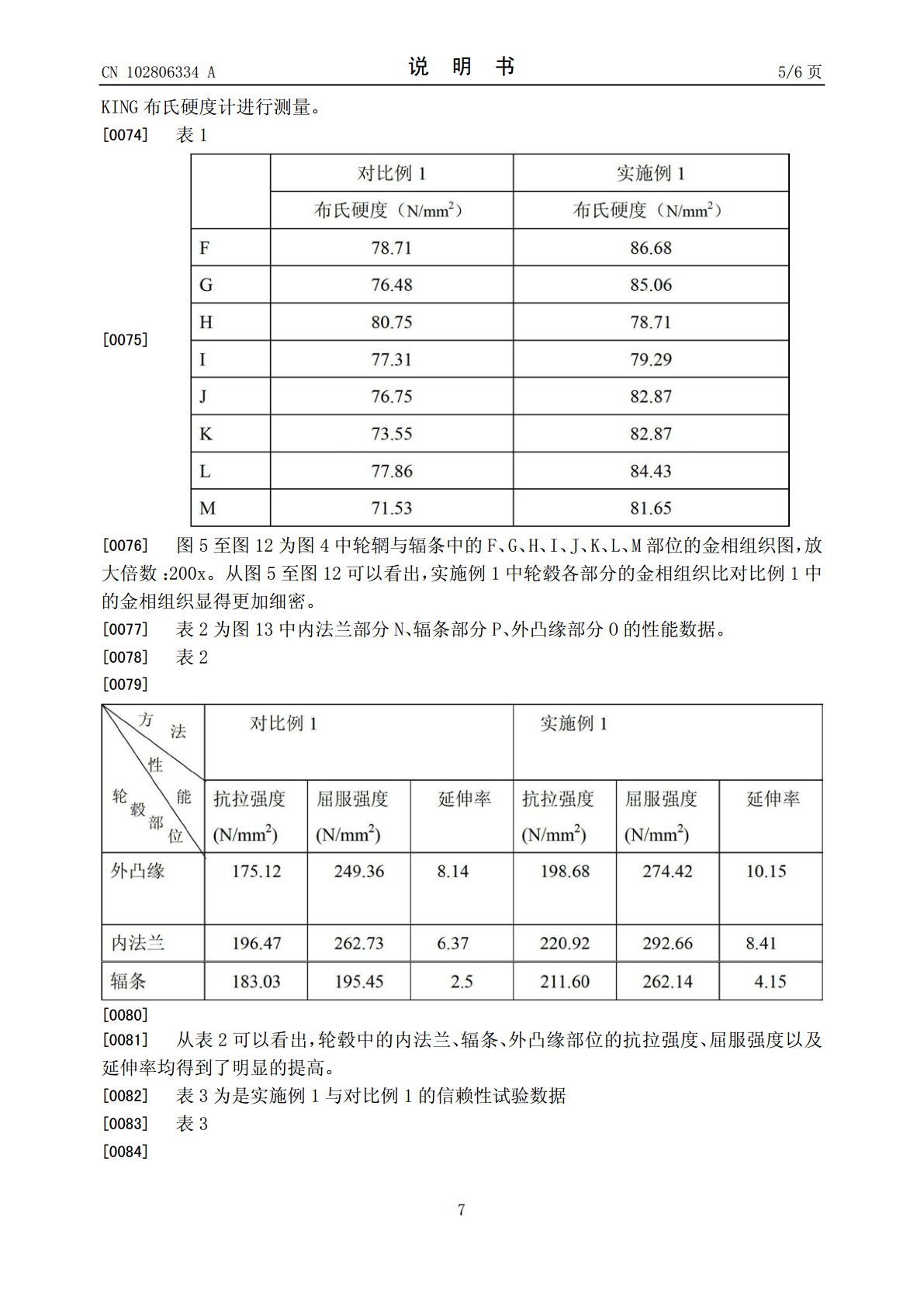

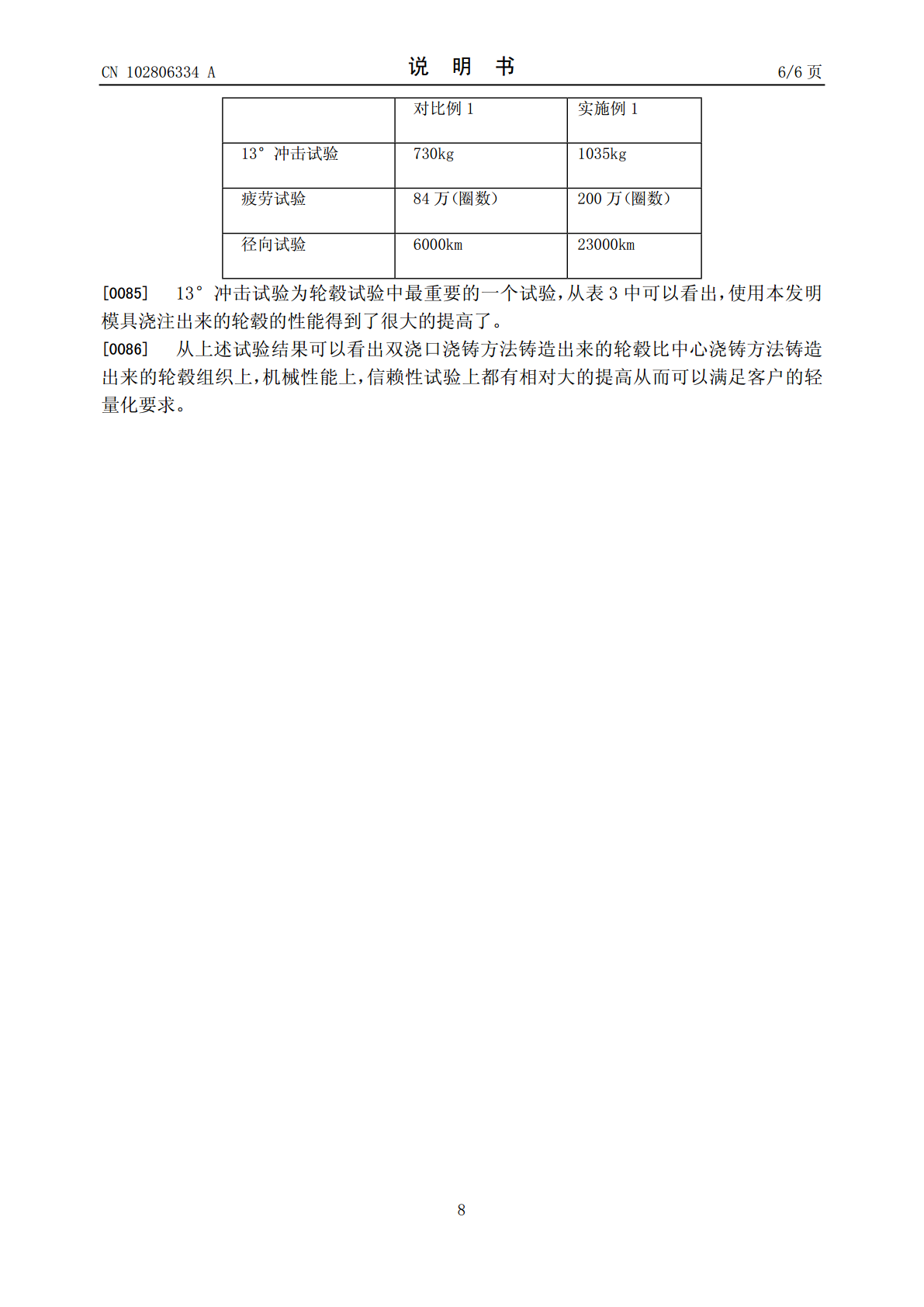

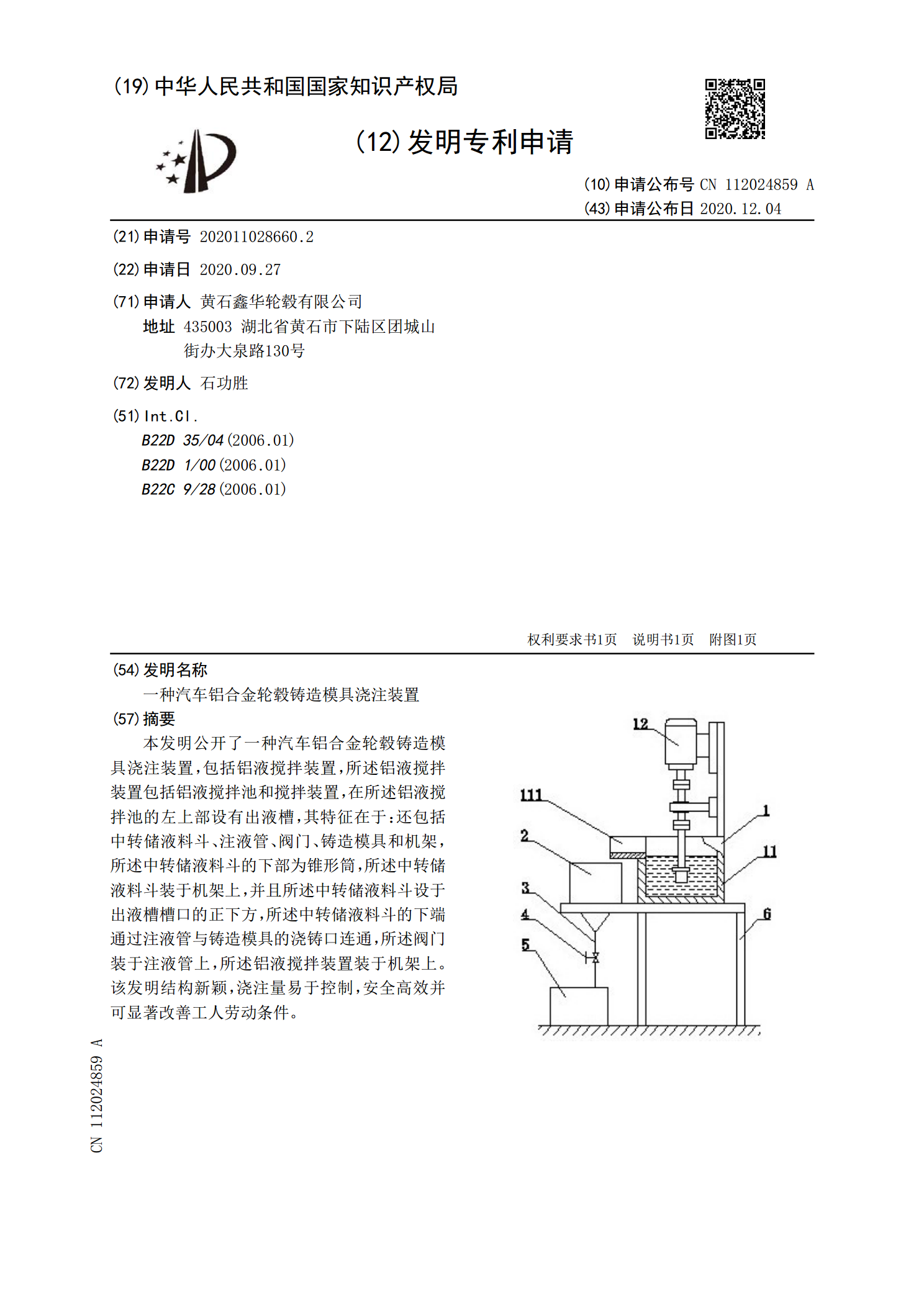

本发明公开了一种汽车铝合金轮毂铸造模具浇注装置,包括铝液搅拌装置,所述铝液搅拌装置包括铝液搅拌池和搅拌装置,在所述铝液搅拌池的左上部设有出液槽,其特征在于:还包括中转储液料斗、注液管、阀门、铸造模具和机架,所述中转储液料斗的下部为锥形筒,所述中转储液料斗装于机架上,并且所述中转储液料斗设于出液槽槽口的正下方,所述中转储液料斗的下端通过注液管与铸造模具的浇铸口连通,所述阀门装于注液管上,所述铝液搅拌装置装于机架上。该发明结构新颖,浇注量易于控制,安全高效并可显著改善工人劳动条件。