一种新型钛合金分区β热处理工艺.pdf

永香****能手

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种新型钛合金分区β热处理工艺.pdf

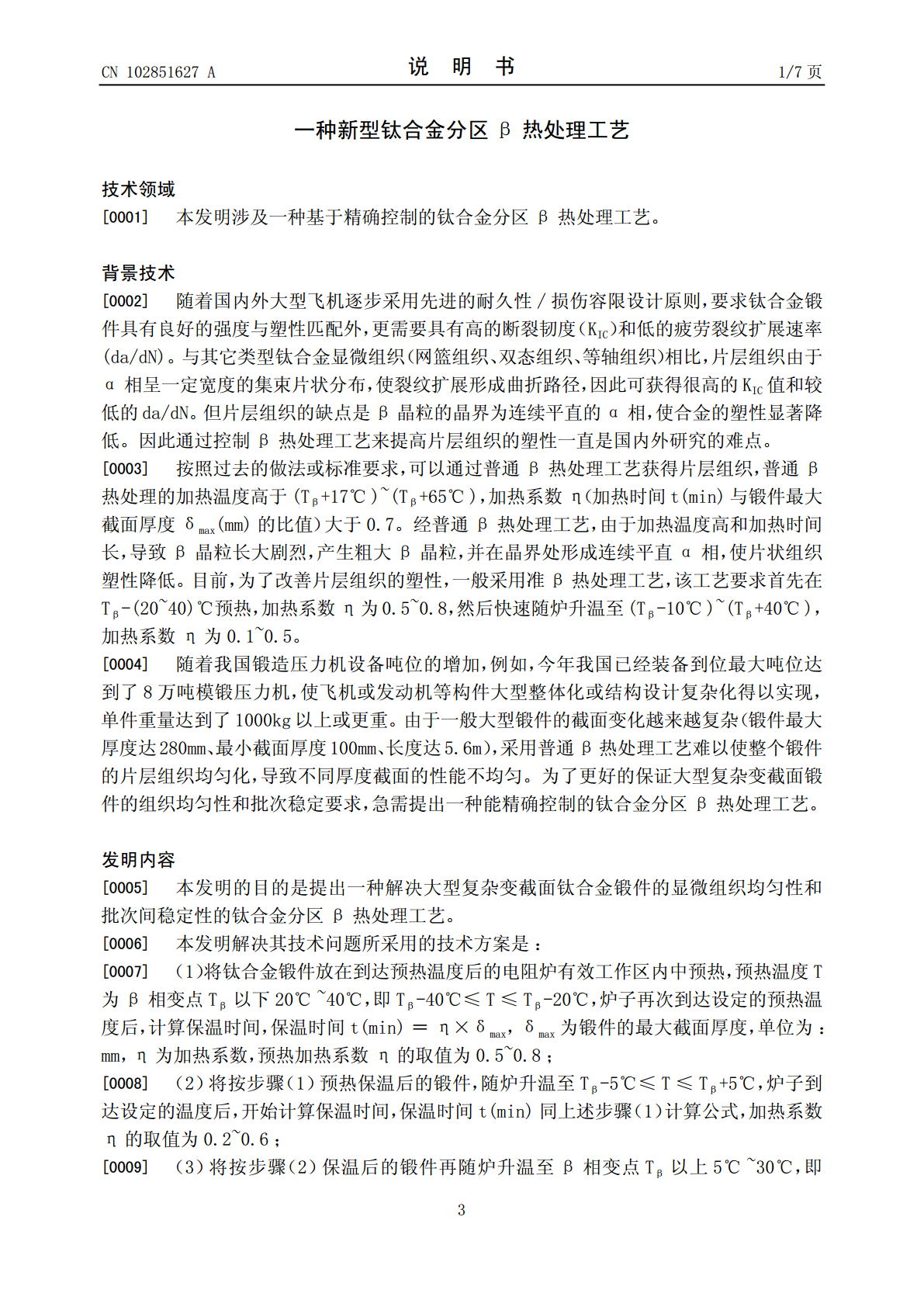

本发明公开了一种基于精确控制的新型钛合金分区β热处理工艺。经过α+β区锻造的α型和α-β型钛合金首先在Tβ-(20℃~40℃)预热,保温时间t(min)=η×δmax,δmax为锻件的最大截面厚度,加热系数η的取值为0.5~0.8;然后随炉升温至(Tβ-5℃)~(Tβ+5℃),保温时间t(min)同上述计算公式,加热系数η的取值为0.2~0.6;然后再次随炉升温至(Tβ+5℃)~(Tβ+30℃),保温时间t(min)同上述计算公式,加热系数η的取值为0.2~0.5;随后出炉空冷或以一定的冷却速率冷却;该工

一种新型钛合金的热处理方法.pdf

新型钛合金Ti-5Al-5Mo-5V-3Cr-1Zr具有良好的断裂韧性和高强度匹配特性,比较适用于机翼和发动机挂架之间连接装置的制造。研制Ti55531合金的热处理工艺方法对合金的性能的影响至关重要。采用传统的热处理制度进行热处理后,对锻件进行理化测试,锻件的抗拉强度和屈服强度和延伸率合格率较低,造成材料和能源的浪费,不能满足客户的需求。本发明通过调整热处理过程中的工艺参数,采用等温退火的工艺方法代替β退火+时效的热处理工艺方法,控制炉冷速率,从而保证了Ti55531合金的一次合格率。与原来的热处理工艺方

一种钛合金β转炉时效热处理工艺.pdf

本发明属于材料科学技术领域,涉及一种钛合金β转炉时效热处理工艺。钛合金坯料先进行α+β锻造或β锻造,获得双态组织或网篮组织的锻件,锻件在β转变温度以上10℃~20℃加热,保温1h以上,然后将置于料盘的锻件直接转移到温度为300℃~650℃的另一热处理炉中,进行480℃~650℃时效,保温8h,空冷,通过调整转入的炉子温度和时效温度控制和调整锻件力学性能。该工艺处理的锻件横向抗拉强度平均值达1194MPa,相对低的屈服强度为1085MPa,相应的T-L方向的断裂韧度KIC单个值最低为这种优异综合性能为高强度

一种新型热处理工艺.pdf

本发明提供一种新型热处理工艺,包括如下步骤:S1、对钢丝进行放线;S2、钢丝在奥氏体加热炉内充分奥氏体化;S3、对奥氏体化后的钢丝在水性淬火液内进行淬火;S4、从淬火液出来的钢丝进入回火炉,保证钢丝索氏体组织转变完成;S5、对钢丝进行收线。本发明完全可以替代用淬火油进行的传统热处理工艺,符合并满足油淬火‑回火弹簧钢丝国家标准,解决了环境污染问题,符合国家环保要求,降低生产成本并提高生产过程中的安全性。

一种钛合金焊接构件的热处理工艺方法.pdf

本发明涉及一种钛合金焊接构件的热处理工艺方法,包括以下步骤:(1)清理待处理的钛合金焊接构件表面油污;(2)将高温防氧化涂料加少量水稀释并搅拌均匀后得到高温防氧化涂料水溶液,涂覆在待处理的钛合金焊接构件表面;(3)待高温防氧化涂料水溶液干燥后,将待处理的钛合金焊接构件用工装装夹固定;(4)将用工装装夹固定好的钛合金焊接构件装入电阻炉,设置热处理工艺参数为退火温度T