一种钛合金β转炉时效热处理工艺.pdf

慧颖****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种钛合金β转炉时效热处理工艺.pdf

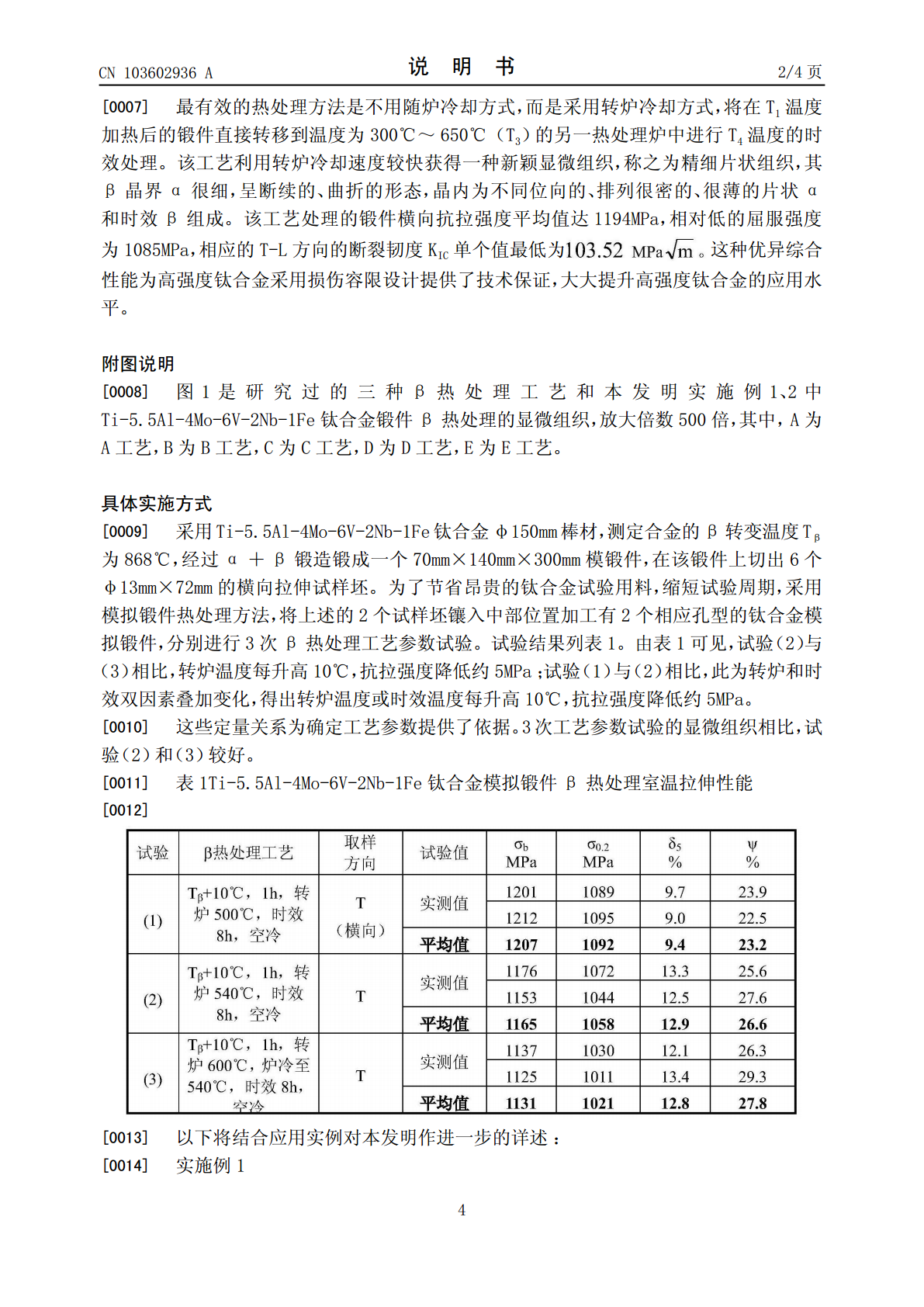

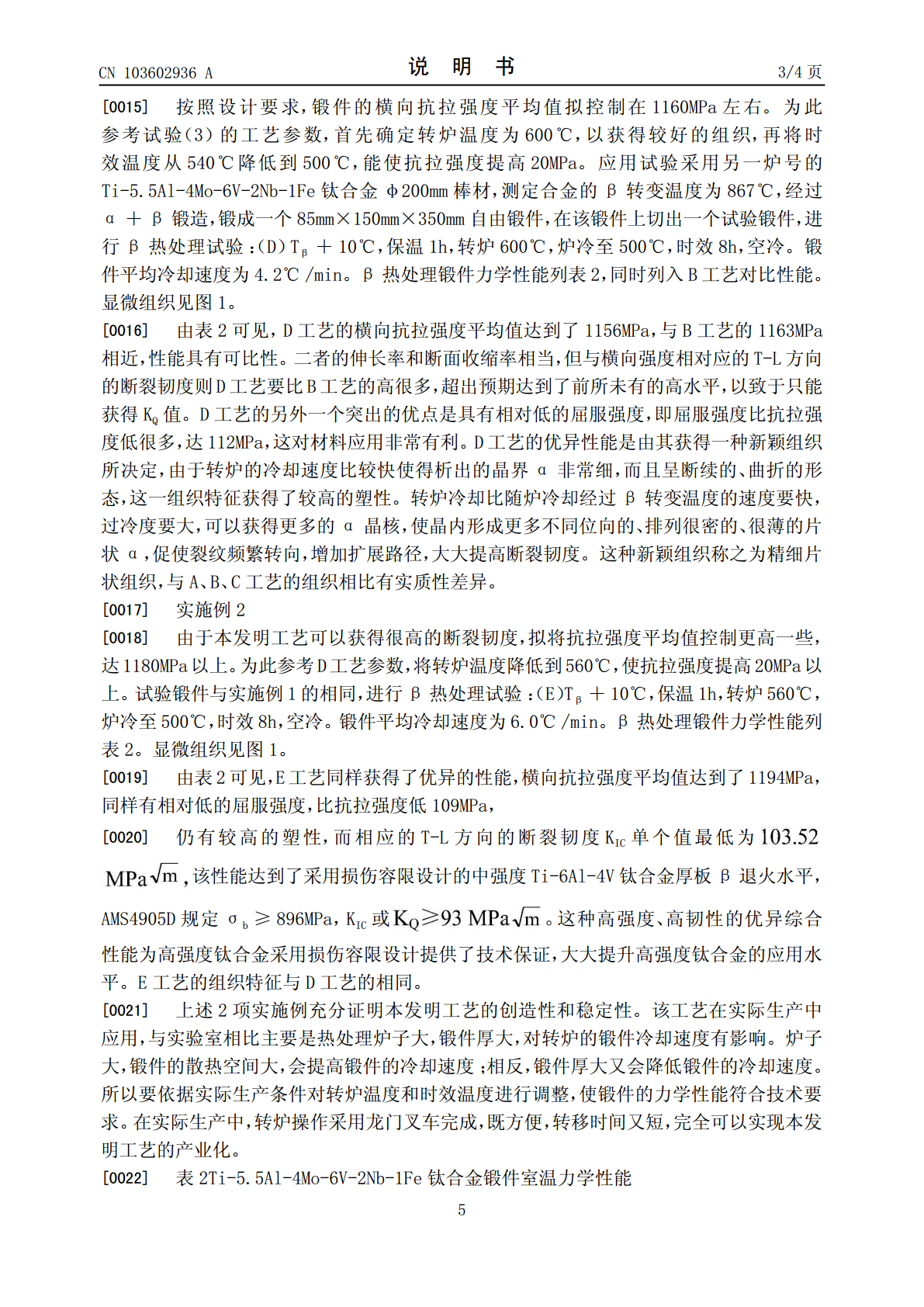

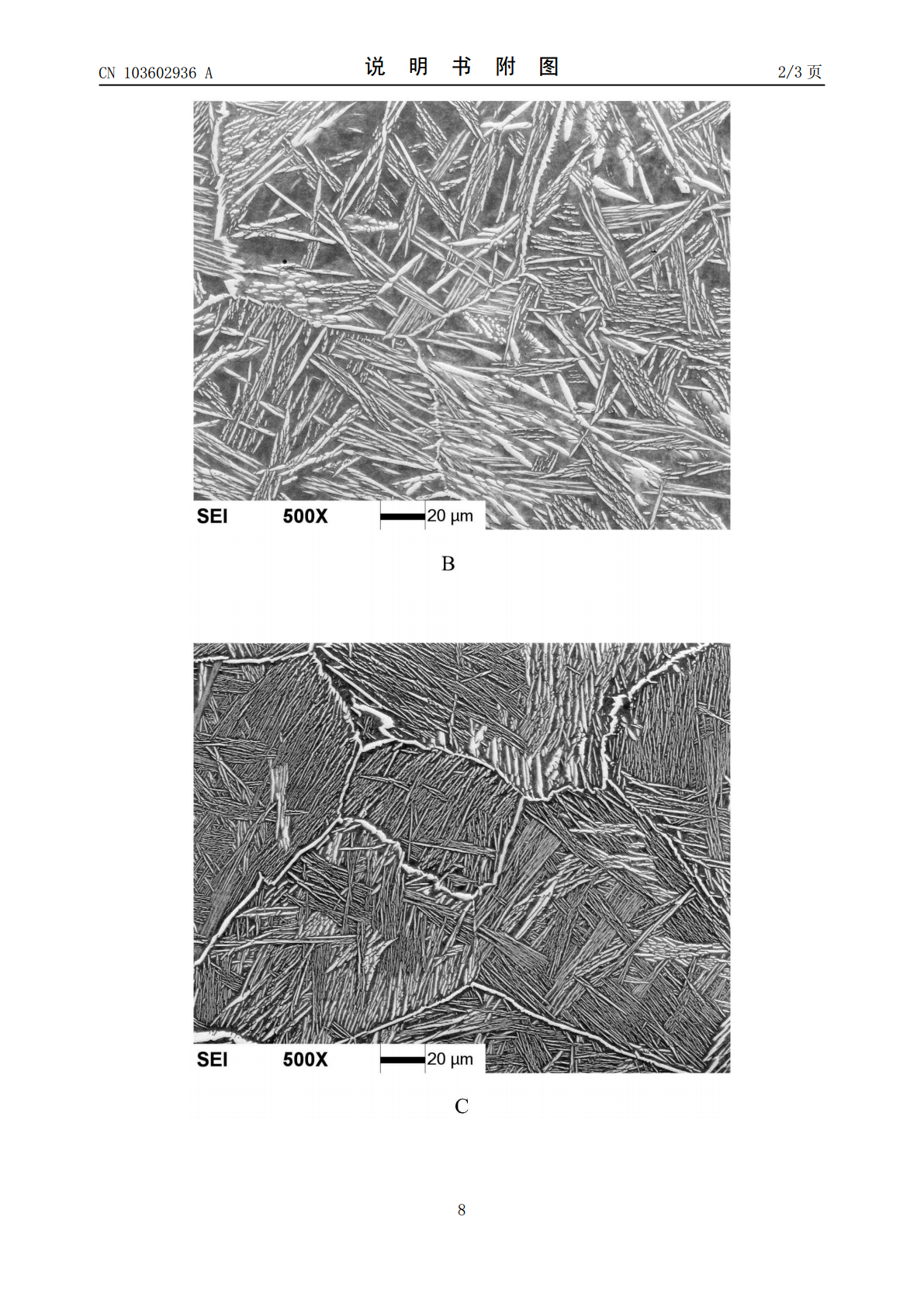

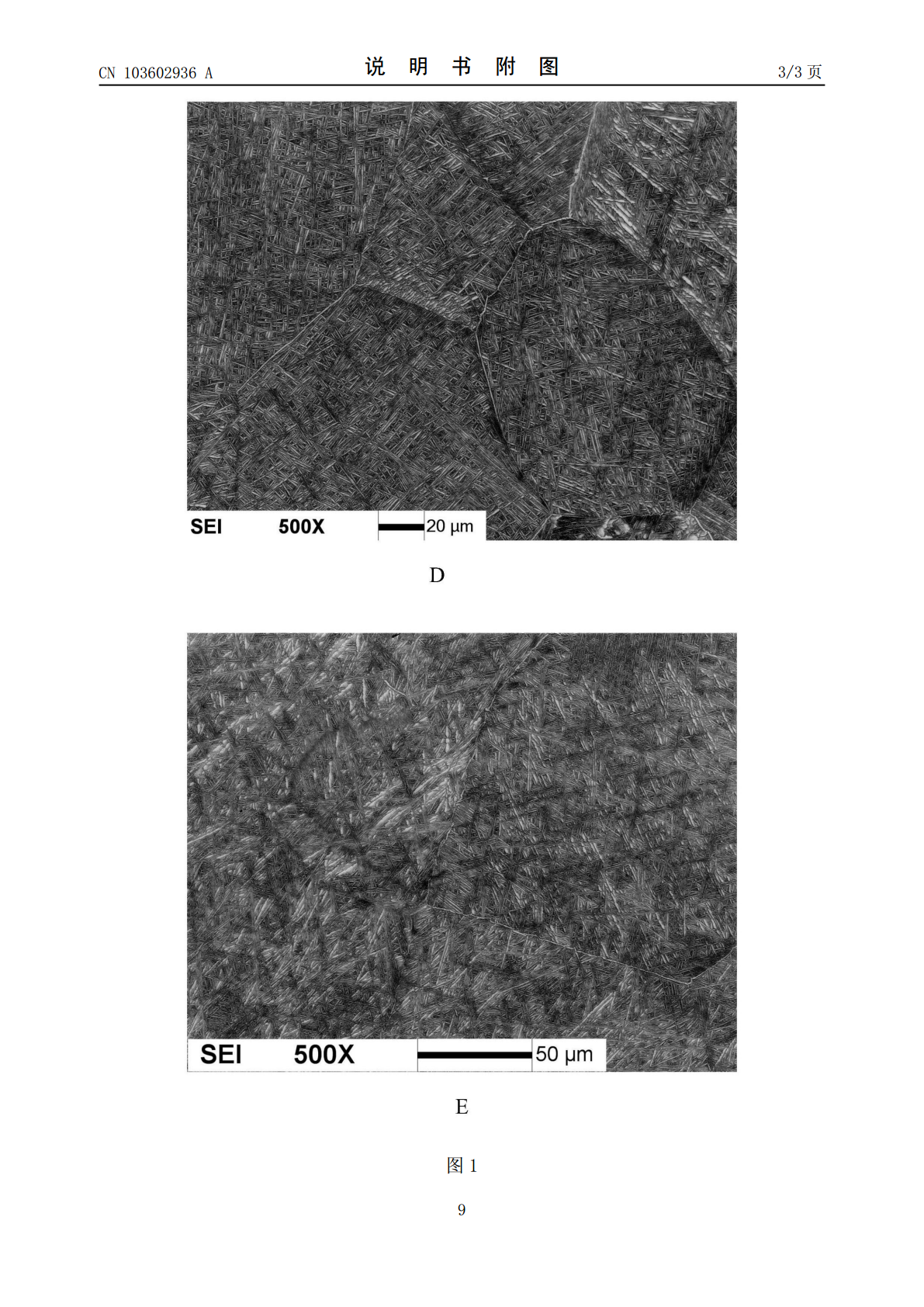

本发明属于材料科学技术领域,涉及一种钛合金β转炉时效热处理工艺。钛合金坯料先进行α+β锻造或β锻造,获得双态组织或网篮组织的锻件,锻件在β转变温度以上10℃~20℃加热,保温1h以上,然后将置于料盘的锻件直接转移到温度为300℃~650℃的另一热处理炉中,进行480℃~650℃时效,保温8h,空冷,通过调整转入的炉子温度和时效温度控制和调整锻件力学性能。该工艺处理的锻件横向抗拉强度平均值达1194MPa,相对低的屈服强度为1085MPa,相应的T-L方向的断裂韧度KIC单个值最低为这种优异综合性能为高强度

钛合金固溶加时效新型熔炼工艺.pdf

本发明提供了一种钛合金固溶加时效新型熔炼工艺,在钛中加入Mp、S、Al、B、p、Si、C、O八种能降低制作成本的廉价合金元素,其含量的重量百分数为:Mp:0.1‑5%,S:≤20%,Al:≤8%,B:≤1%,p:0.006‑0.5%,Si:0.05‑5%,C:0.05‑5%,O:≤4%,余量为Ti及其它不可避免的杂质,可以用真空电弧炉熔炼、粉末冶金、喷射成型等常规方法,也可以用原位生成硬化质点复合方法以及表面冶金等方法制作,并通过热处理硬化后达到HRC=48‑54、σb=980‑1420Mpa、δ%=2‑

一种新型钛合金分区β热处理工艺.pdf

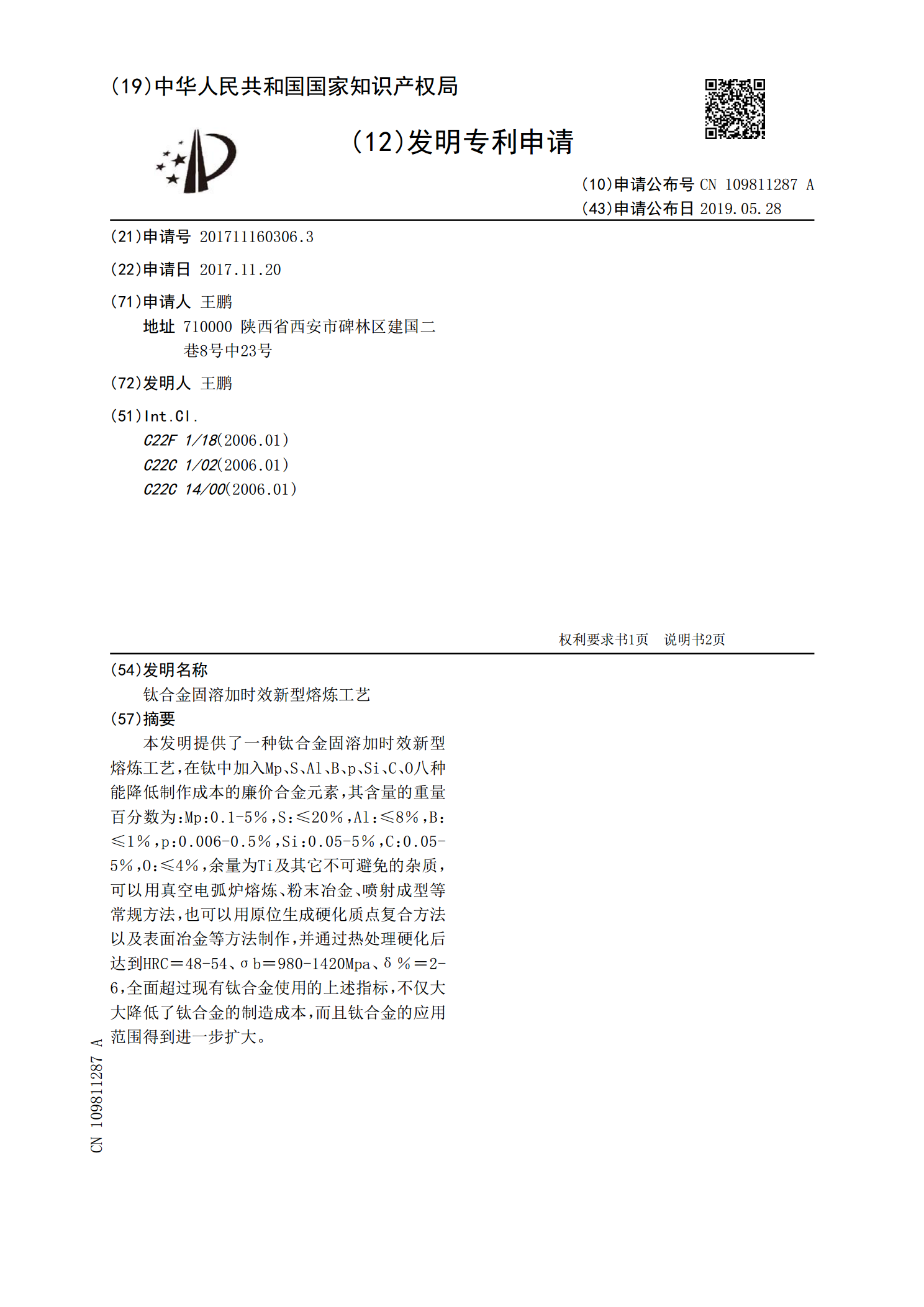

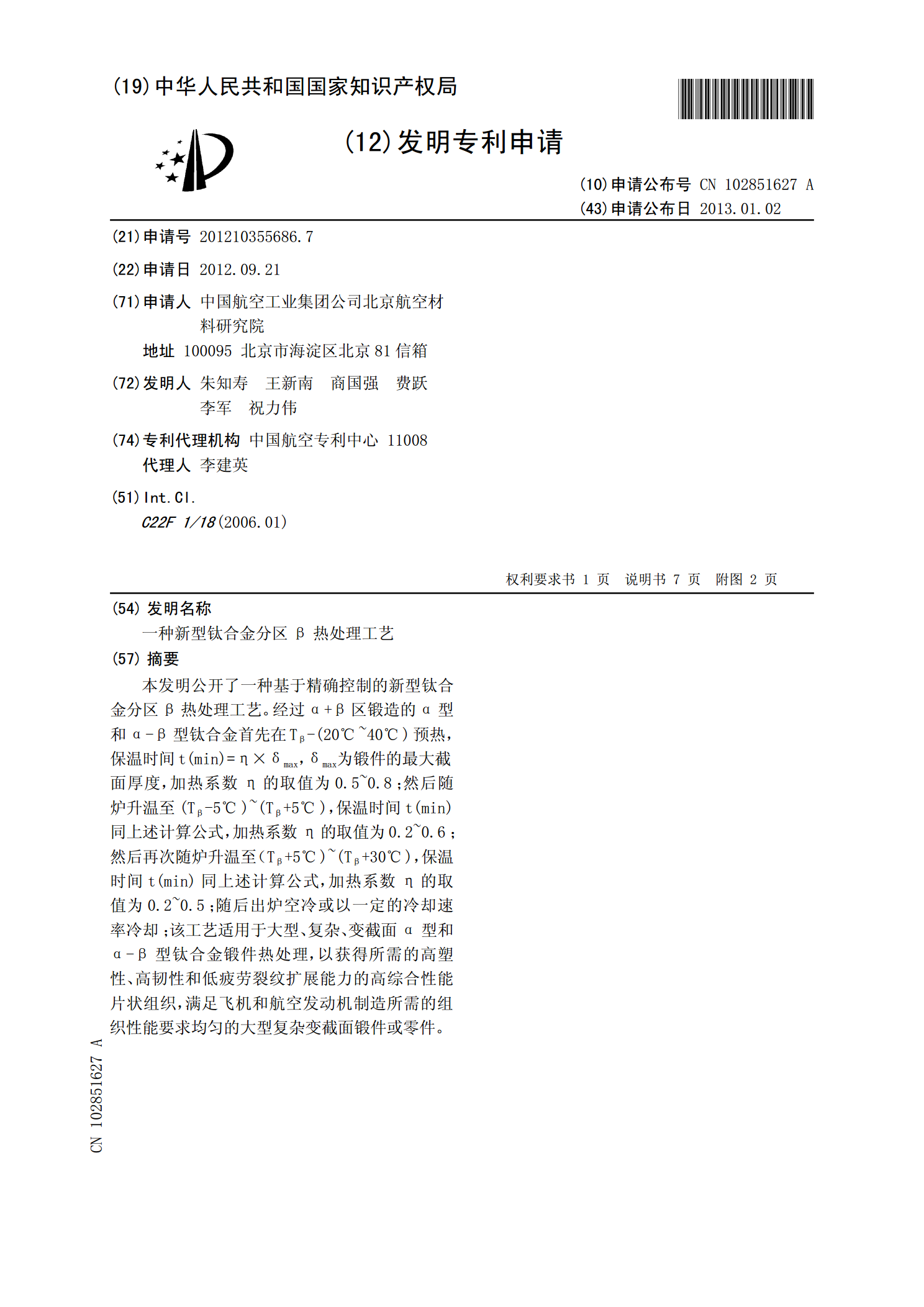

本发明公开了一种基于精确控制的新型钛合金分区β热处理工艺。经过α+β区锻造的α型和α-β型钛合金首先在Tβ-(20℃~40℃)预热,保温时间t(min)=η×δmax,δmax为锻件的最大截面厚度,加热系数η的取值为0.5~0.8;然后随炉升温至(Tβ-5℃)~(Tβ+5℃),保温时间t(min)同上述计算公式,加热系数η的取值为0.2~0.6;然后再次随炉升温至(Tβ+5℃)~(Tβ+30℃),保温时间t(min)同上述计算公式,加热系数η的取值为0.2~0.5;随后出炉空冷或以一定的冷却速率冷却;该工

一种6×××系铝合金时效热处理工艺.pdf

本发明公开了一种6×××系铝合金材料时效热处理工艺,包括以下步骤:将经过固溶或在线淬火处理后的铝合金在时效炉中加热至180‑250℃,保温0‑4h后,以5‑80℃/h的速度冷却至不高于160℃后出炉,然后冷却至室温即可。与传统的时效热处理相比,本发明在时效热处理时只经过短暂的保温,甚至不经过保温,直接冷却,可以有效降低电耗和天然气耗,降低时效的综合成本,并达到节省设备运行时间、减少设备磨损和提高生产效率的目的。

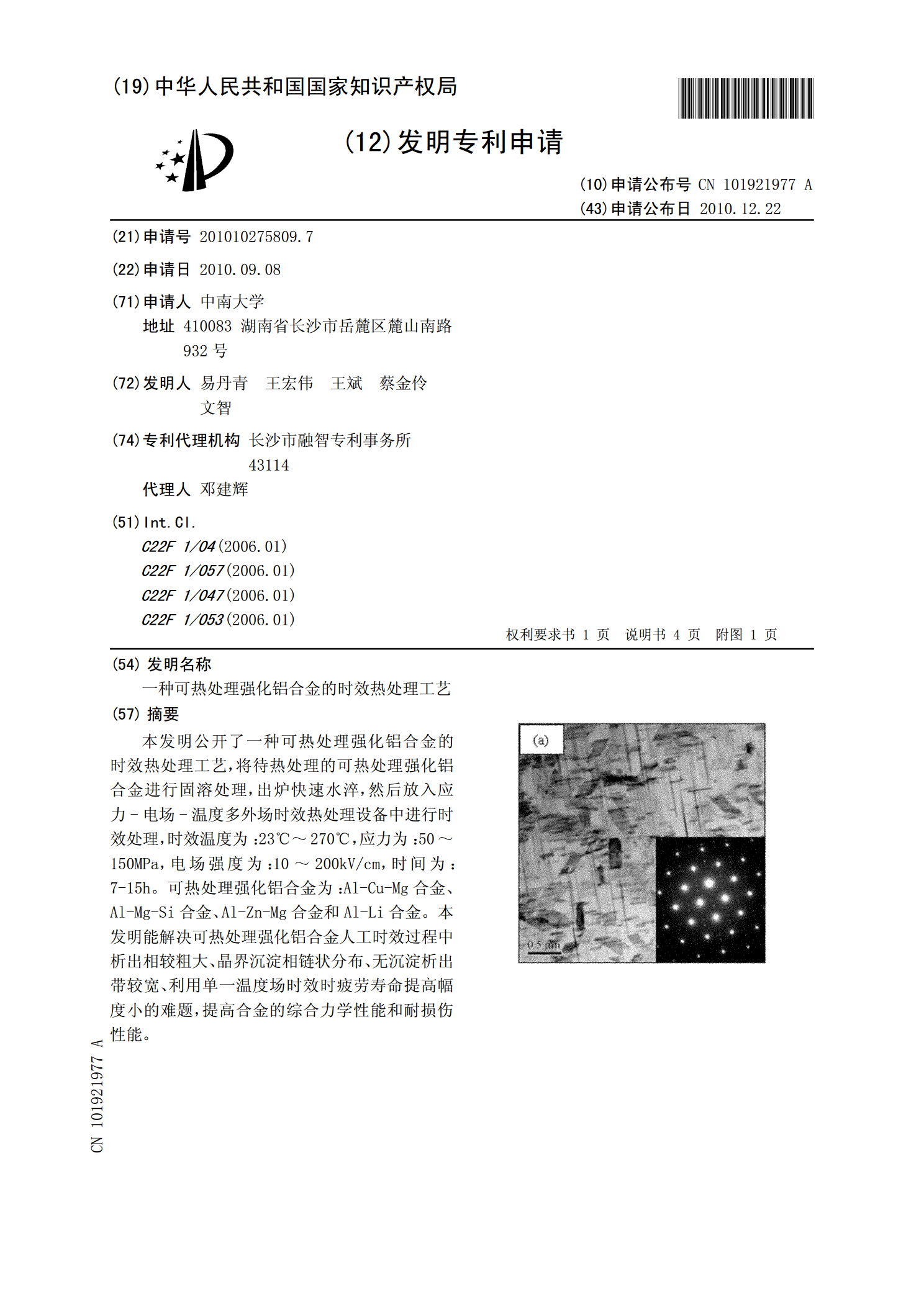

一种可热处理强化铝合金的时效热处理工艺.pdf

本发明公开了一种可热处理强化铝合金的时效热处理工艺,将待热处理的可热处理强化铝合金进行固溶处理,出炉快速水淬,然后放入应力-电场-温度多外场时效热处理设备中进行时效处理,时效温度为:23℃~270℃,应力为:50~150MPa,电场强度为:10~200kV/cm,时间为:7-15h。可热处理强化铝合金为:Al-Cu-Mg合金、Al-Mg-Si合金、Al-Zn-Mg合金和Al-Li合金。本发明能解决可热处理强化铝合金人工时效过程中析出相较粗大、晶界沉淀相链状分布、无沉淀析出带较宽、利用单一温度场时效时疲劳寿