转炉高效留渣冶炼方法.pdf

Ja****20

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

转炉高效留渣冶炼方法.pdf

本发明公开了一种转炉高效留渣冶炼方法,它包括如下步骤:1、转炉出钢结束后对转炉进行溅渣处理,同时降低炉渣温度,并将炉渣溅稠;2、倒渣处理,倒渣时控制转炉倾动的最终角度,使得粘稠并具有流动性的炉渣倒出一部分,留下4~6t炉渣在转炉内,然后将转炉回摇至零度;3、向转炉内加入用于稠渣的石灰,前后摇炉确保转炉内炉渣进一步稠化,此时炉温进一步降低,然后在转炉内加入废钢和铁水;4、在转炉中加入转炉熔剂,然后对转炉内的废钢、铁水和转炉熔剂进行吹炼处理。本发明提供了一种安全、高效、冶金效果稳定的留渣冶炼方法,该方案能在保

转炉留渣操作的优化冶炼方法.pdf

本发明提供了一种转炉留渣操作的优化冶炼方法,该方法包括以下步骤:冶炼完毕出钢后,向留炉渣的转炉内加入还原剂;进行溅渣护炉操作,期间向转炉内加入造渣材料;其中,造渣材料包括生石灰和含MgO质材料;向转炉内加入废钢进行压渣操作;进行吹炼操作;冶炼完毕出钢,倒出多余炉渣;之后继续循环上述步骤。该方法首先在溅渣护炉阶段进行脱磷处理,同时稠化炉渣,脱磷、稠化后的炉渣循环量得到提高,预留炉渣中P元素得到控制,同时对留渣后的转炉点火及冶炼工艺进行了优化,稳定了留渣操作,从而实现炉渣的循环利用,节约成本。

一种转炉留渣双渣冶炼的冶炼控制的方法.pdf

本发明涉及一种转炉留渣双渣冶炼的冶炼控制的方法,属于炼钢技术领域。本发明通过对铁水和废钢的预处理、进行留渣操作、控制前炉炉渣的有效氧化钙量和轻烧白云石量、控制吹炼前期的供氧、进行二次造渣操作、控制二次造渣的石灰加入量和轻烧白云石的量、控制二次造渣的的供氧和得到二次造渣目标炉渣;本发明采用氮气打渣双渣冶炼方法,能够有效去除前期含磷、高二氧化硅渣量,提高脱磷效率和降低石灰、轻烧白云石消耗,石灰、轻烧白云石消耗在32kg/t以内,转炉脱磷效率在90~95%,喷溅率在1%以下。

一种降低终渣高度的转炉单渣留渣冶炼方法.pdf

本发明公开一种降低终渣高度的转炉单渣留渣冶炼方法,包括:1)铁水预处理工序;2)留渣工序;3)装入工序;4)吹炼工序:吹炼过程中分阶段控制;5)放钢。该降低终渣高度的转炉单渣留渣冶炼方法中,吹炼工序中分阶段控制,并实现对装入制度、供氧制度、造渣制度和终点进行控制,能够有效降低转炉终渣高度,从而减少转炉倒炉出钢次数,缩短冶炼周期,加快生产节奏。

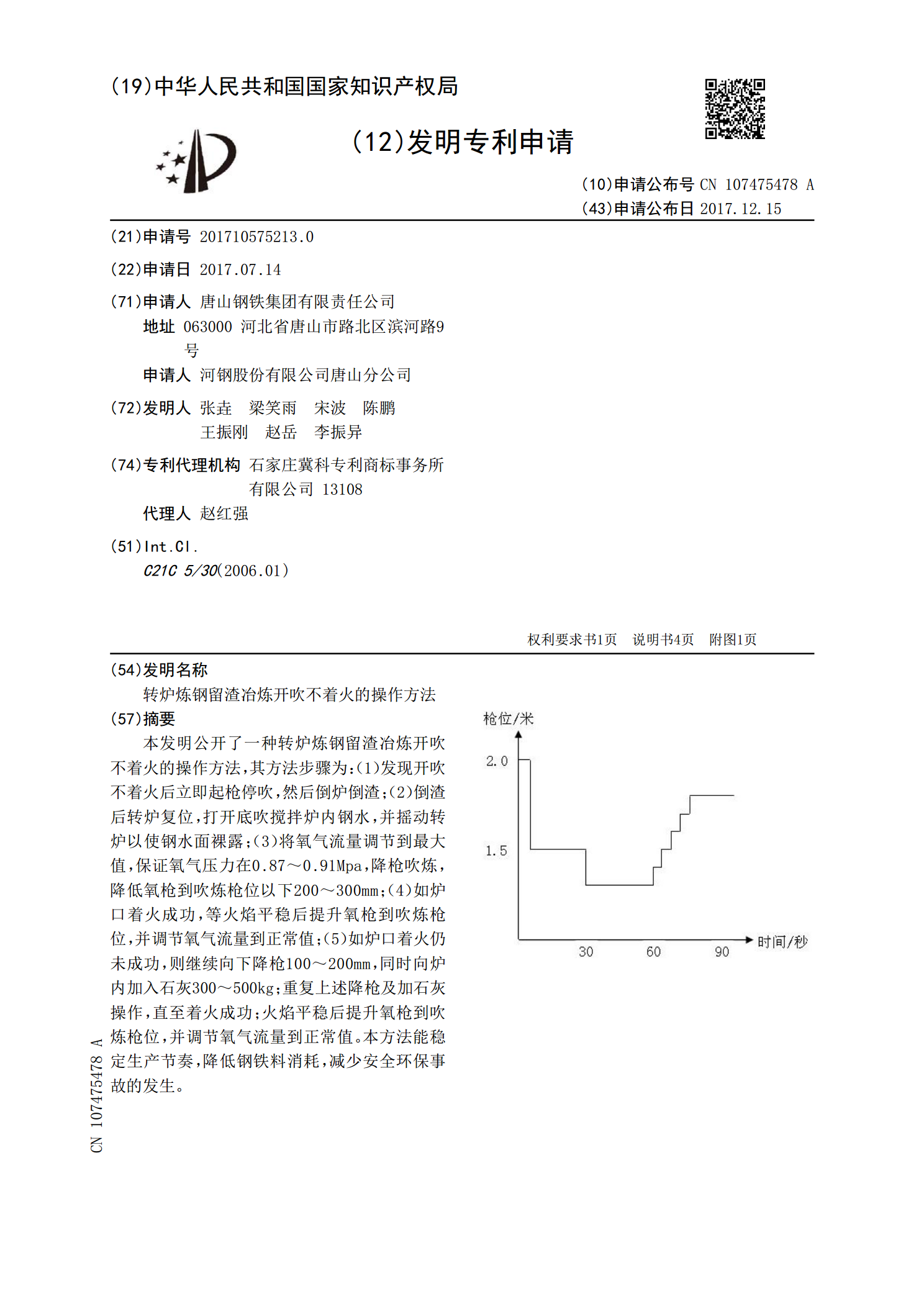

转炉炼钢留渣冶炼开吹不着火的操作方法.pdf

本发明公开了一种转炉炼钢留渣冶炼开吹不着火的操作方法,其方法步骤为:(1)发现开吹不着火后立即起枪停吹,然后倒炉倒渣;(2)倒渣后转炉复位,打开底吹搅拌炉内钢水,并摇动转炉以使钢水面裸露;(3)将氧气流量调节到最大值,保证氧气压力在0.87~0.91Mpa,降枪吹炼,降低氧枪到吹炼枪位以下200~300mm;(4)如炉口着火成功,等火焰平稳后提升氧枪到吹炼枪位,并调节氧气流量到正常值;(5)如炉口着火仍未成功,则继续向下降枪100~200mm,同时向炉内加入石灰300~500kg;重复上述降枪及加石灰操作