一种镁合金精炼废渣无排放循环利用工艺.pdf

篷璐****爱吗

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种镁合金精炼废渣无排放循环利用工艺.pdf

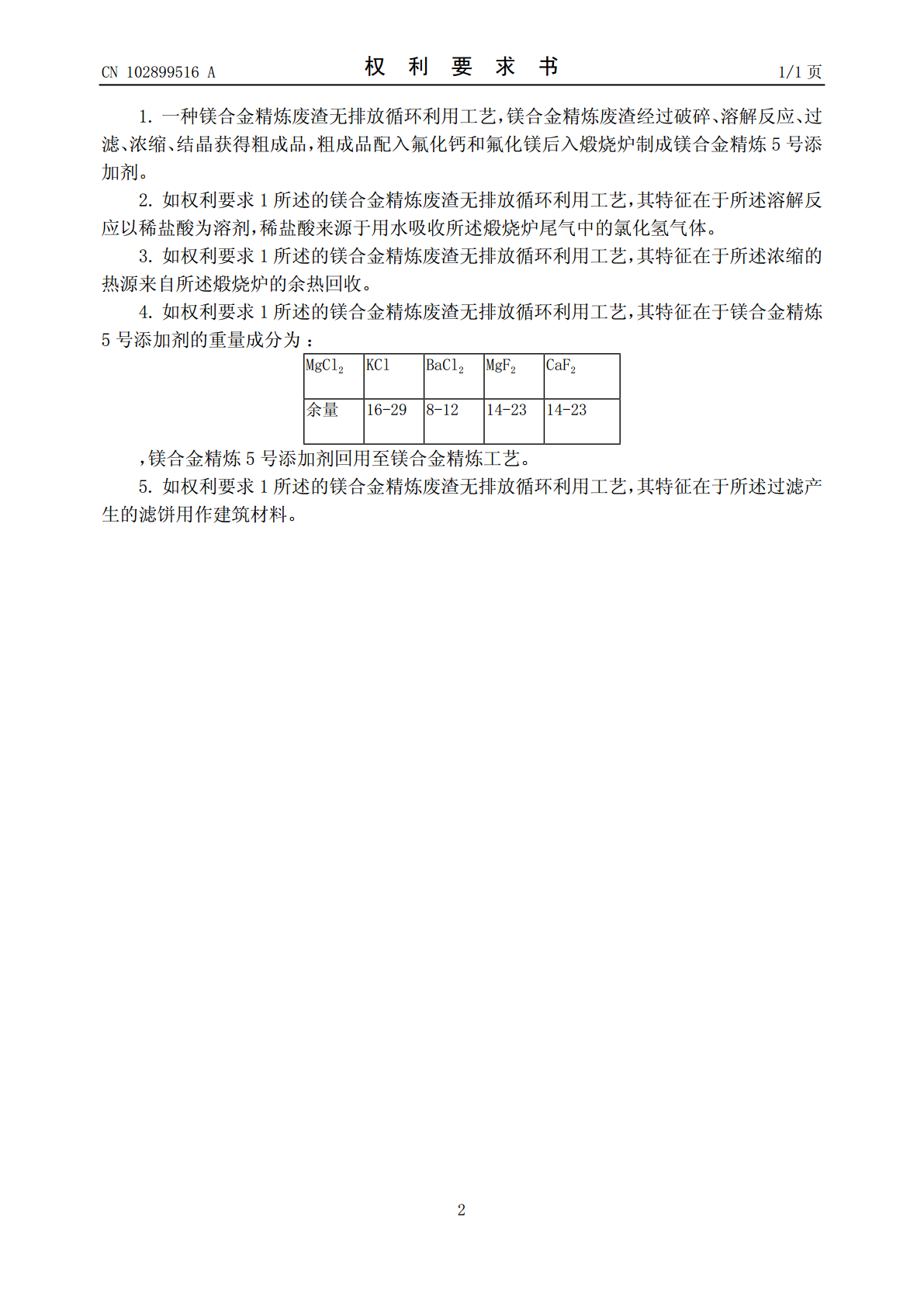

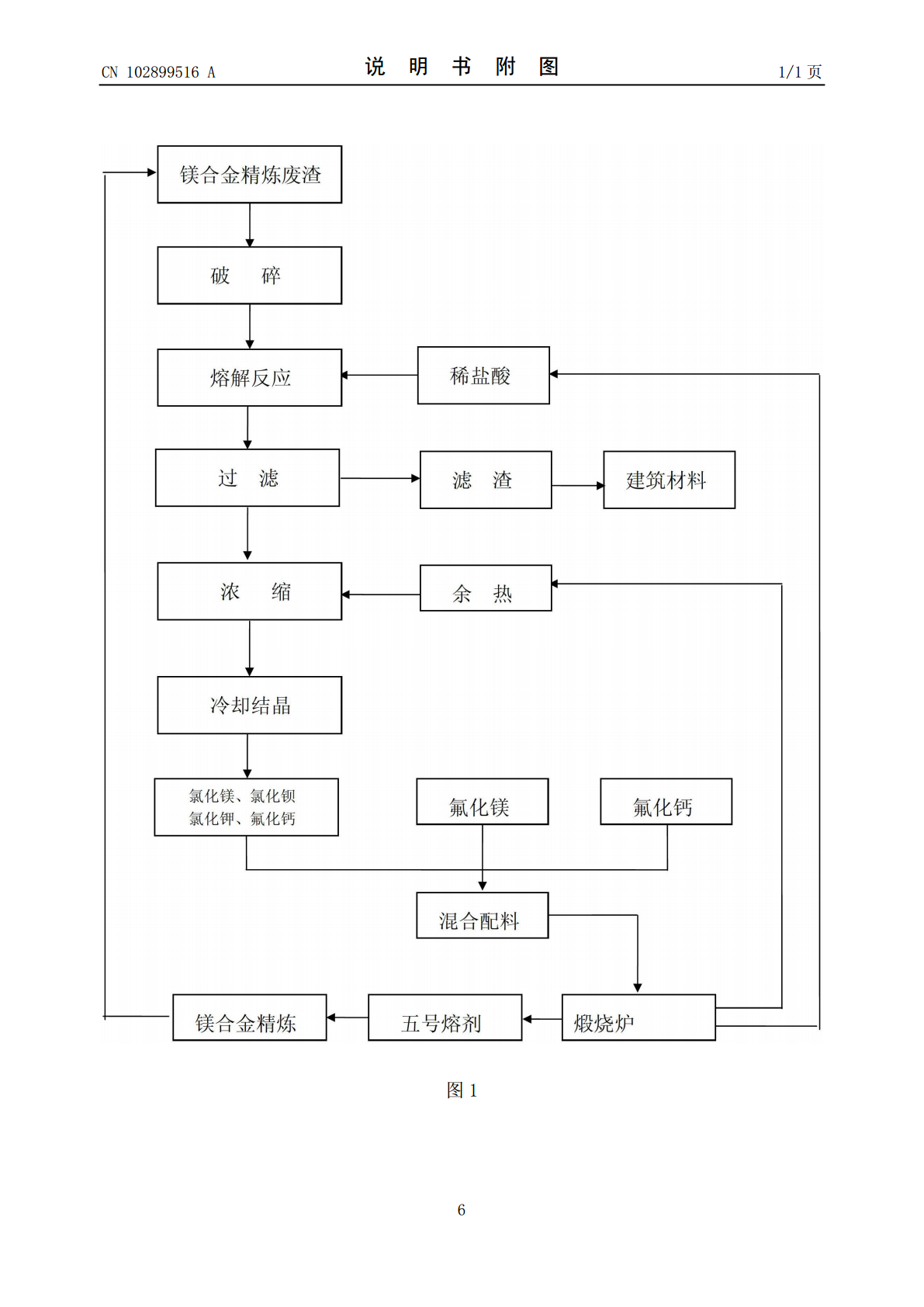

本发明涉及一种镁合金精炼废渣无排放循环利用工艺,镁合金精炼废渣经过破碎、溶解反应、过滤、浓缩、结晶获得粗成品,粗成品配入氟化钙和氟化镁后入煅烧炉制成镁合金精炼5号添加剂。对于原有工艺,减少了粉尘污染环境,利用生产熔剂产生的稀盐酸,余热把废渣通过破碎,加稀盐酸加热反应,过滤,浓缩,得到的粗产品,配料,生产出镁合金用的五号熔剂,实现了循环再利用。

一种钢包精炼废渣处理后再循环利用的方法.pdf

本发明公开了一种钢包精炼废渣处理后再循环利用的方法,属于二次资源循环利用技术领域。本发明包括以下操作步骤:固废混合:将钢包精炼废渣和二次铝灰按一定比例混合,使混合后的混合物中N/S=1~2;混合料水浸:将上述混合物与水按照1:2~1:3的比例进行混合、搅拌,并在常温下浸出;固液分离:浸出一段时间后,上层溶液直接放出,下层泥浆进行固液分离,分离后的滤液可保留至下一次混合料水浸中重复使用,分离后的滤渣加热焙烧2h~3h。本发明的目的在于克服现有技术中钢包精炼废渣难以兼顾大宗量与低成本处理的问题,拟提供一种钢包

一种镁合金精炼加工工艺.pdf

本发明公开了一种镁合金精炼加工工艺,其技术方案要点是包括如下步骤:向镁合金熔体中缓慢加入重量比为1:2的氟硼酸钾与粉熔剂的混合物,该混合物的重量为总金属投料量的0.2%,有助于使通入的惰性气体与氟硼酸钾与粉熔剂的混合物形成混合体变得弥散细小,在相同熔剂使用量和惰性气体使用量的情况下,接触面积和扩散面积均显著增大,同时,该混合体在镁合金熔体中的运动速度大大降低,也就是在镁合金熔体中的停留时间变长,从而提高了镁合金熔体的精炼效率。

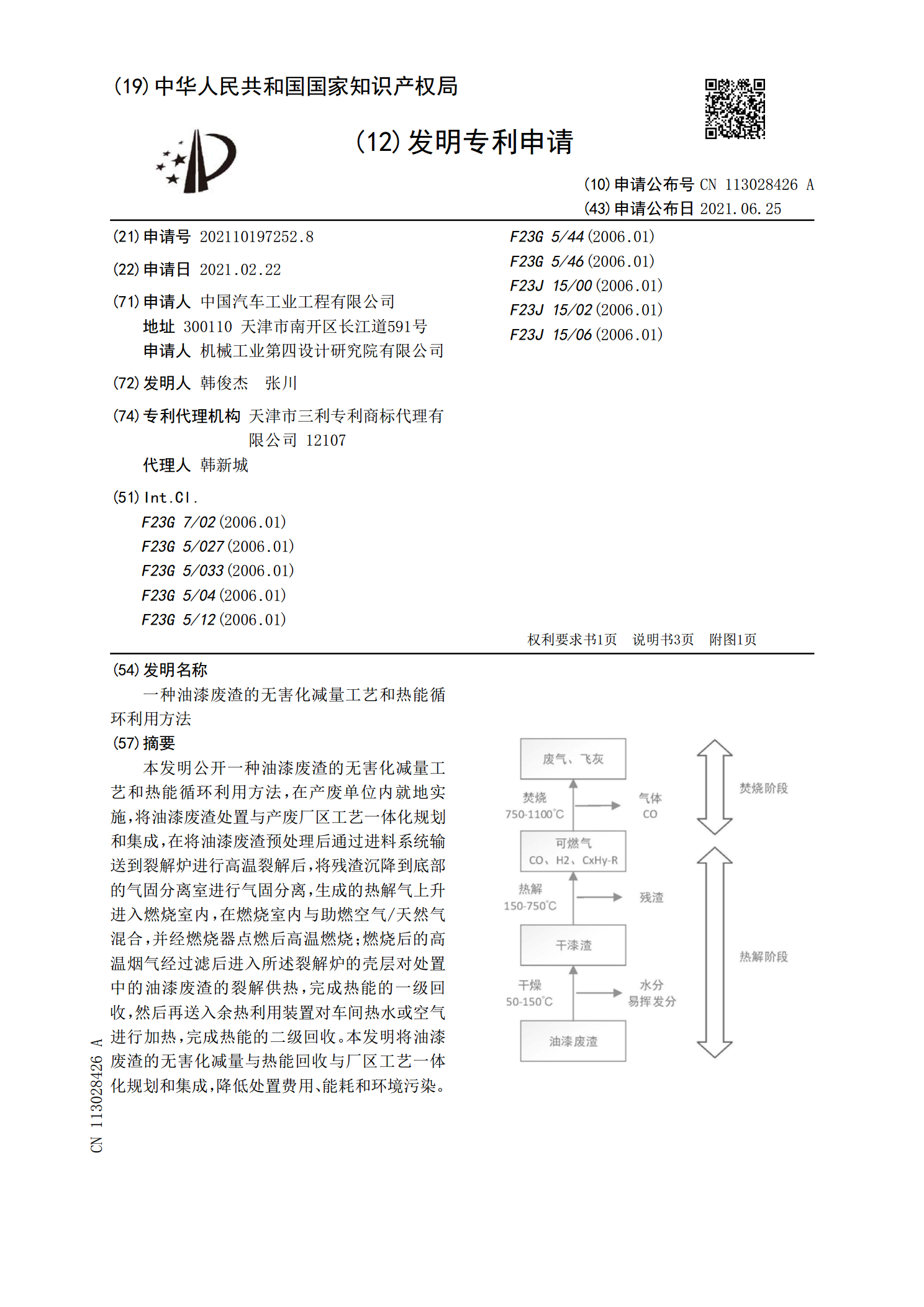

一种油漆废渣的无害化减量工艺和热能循环利用方法.pdf

本发明公开一种油漆废渣的无害化减量工艺和热能循环利用方法,在产废单位内就地实施,将油漆废渣处置与产废厂区工艺一体化规划和集成,在将油漆废渣预处理后通过进料系统输送到裂解炉进行高温裂解后,将残渣沉降到底部的气固分离室进行气固分离,生成的热解气上升进入燃烧室内,在燃烧室内与助燃空气/天然气混合,并经燃烧器点燃后高温燃烧;燃烧后的高温烟气经过滤后进入所述裂解炉的壳层对处置中的油漆废渣的裂解供热,完成热能的一级回收,然后再送入余热利用装置对车间热水或空气进行加热,完成热能的二级回收。本发明将油漆废渣的无害化减量与

一种钢包精炼炉精炼渣循环利用方法.pdf

本发明公开了一种钢包精炼炉炉精炼渣循环利用方法,包括将铝镇静钢的精炼废渣自然冷却,挑选出大块铸余钢后,对精炼弃渣进一步破碎,并磁选出其中的铁粒,然后通过网状筛子对磁选后的精炼弃渣进行筛分,筛分并回收块状精炼弃渣和粉状精炼弃渣。本发明将精炼弃渣在冶金中重新循环利用,不仅解决了堆放精炼弃渣占用大量土地的问题,而且使精炼弃渣变废为宝,起到代替炼钢辅料的作用,节约了资源。