大面积陶瓷多孔承烧板及其制备方法.pdf

一只****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

大面积陶瓷多孔承烧板及其制备方法.pdf

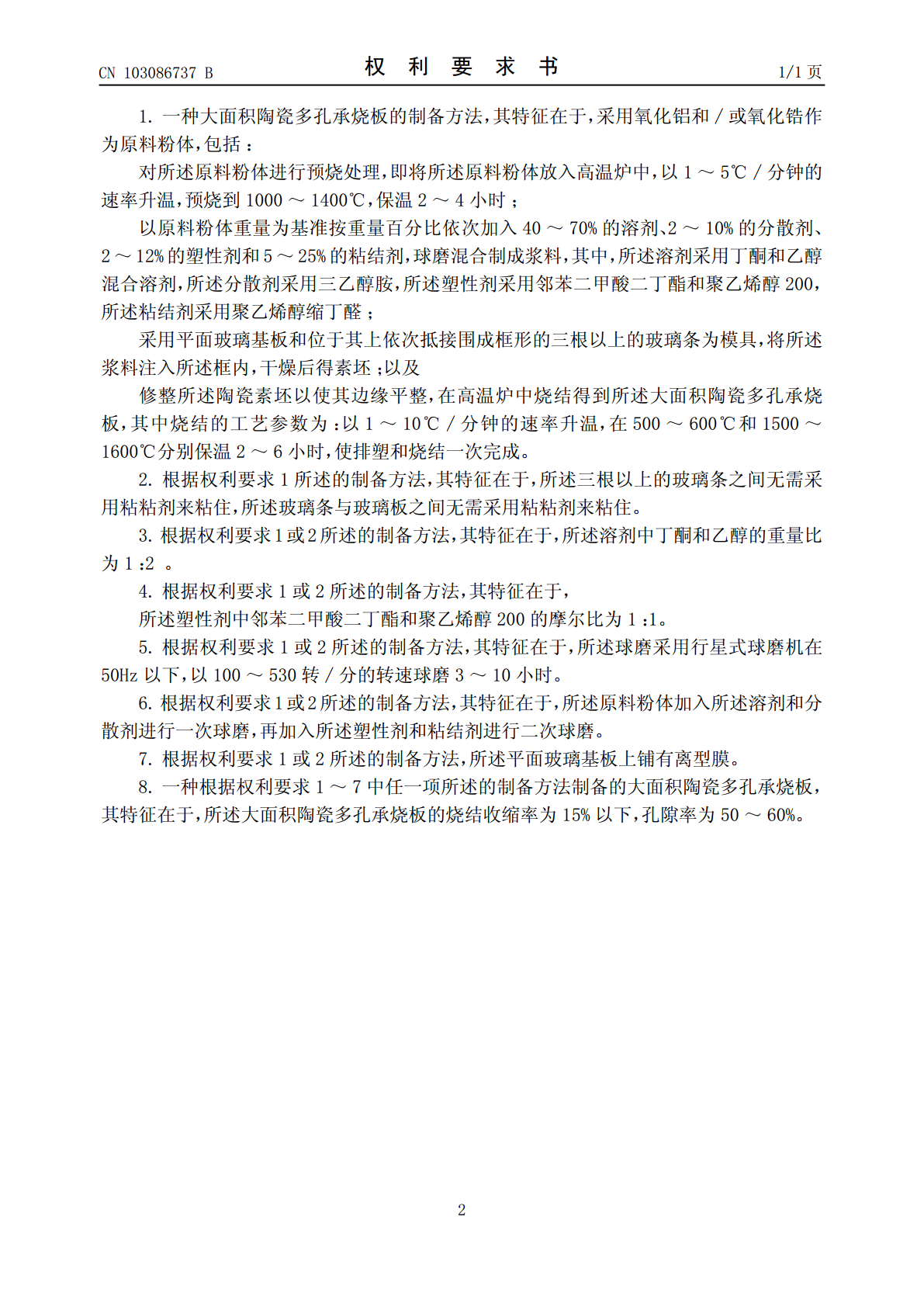

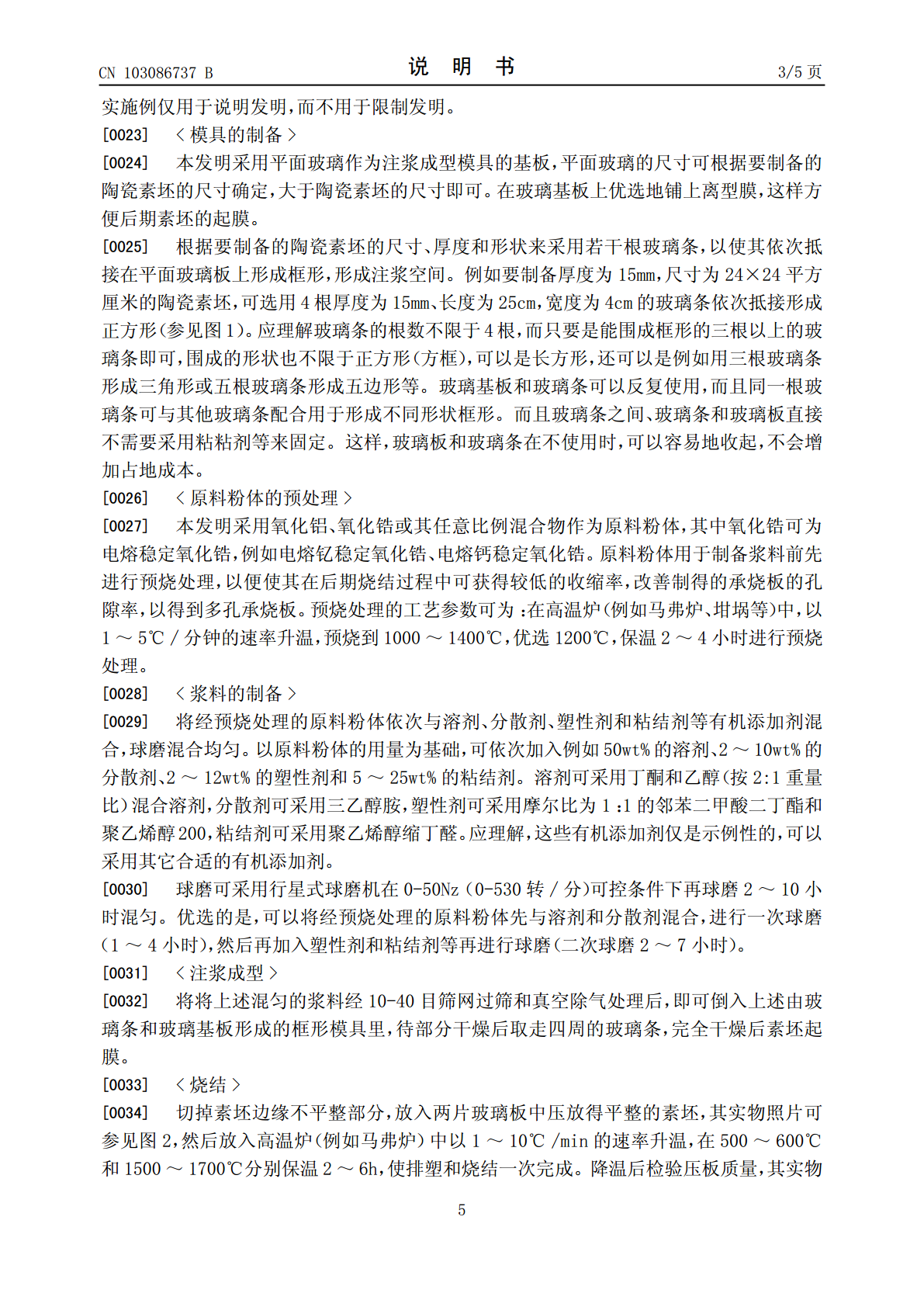

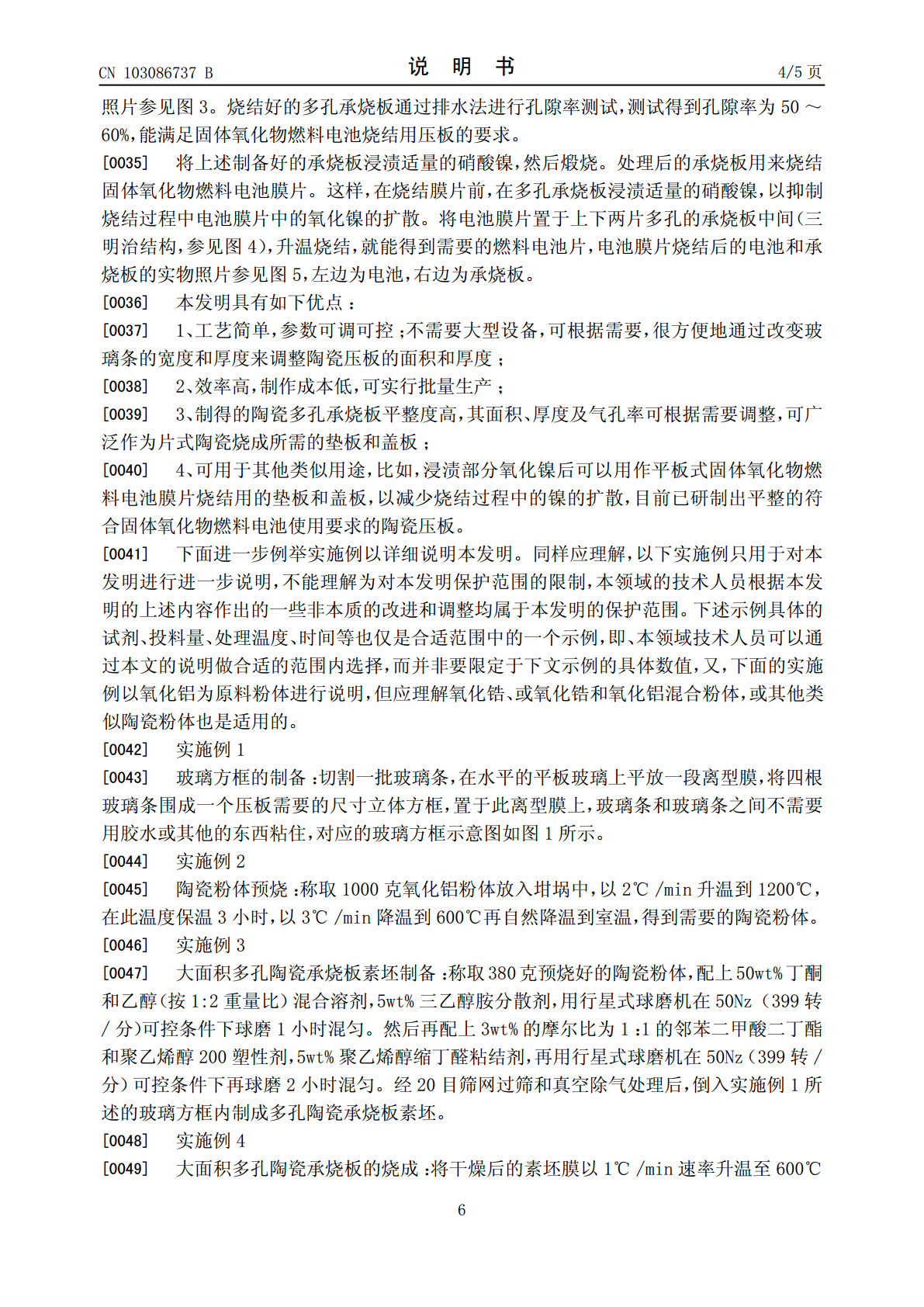

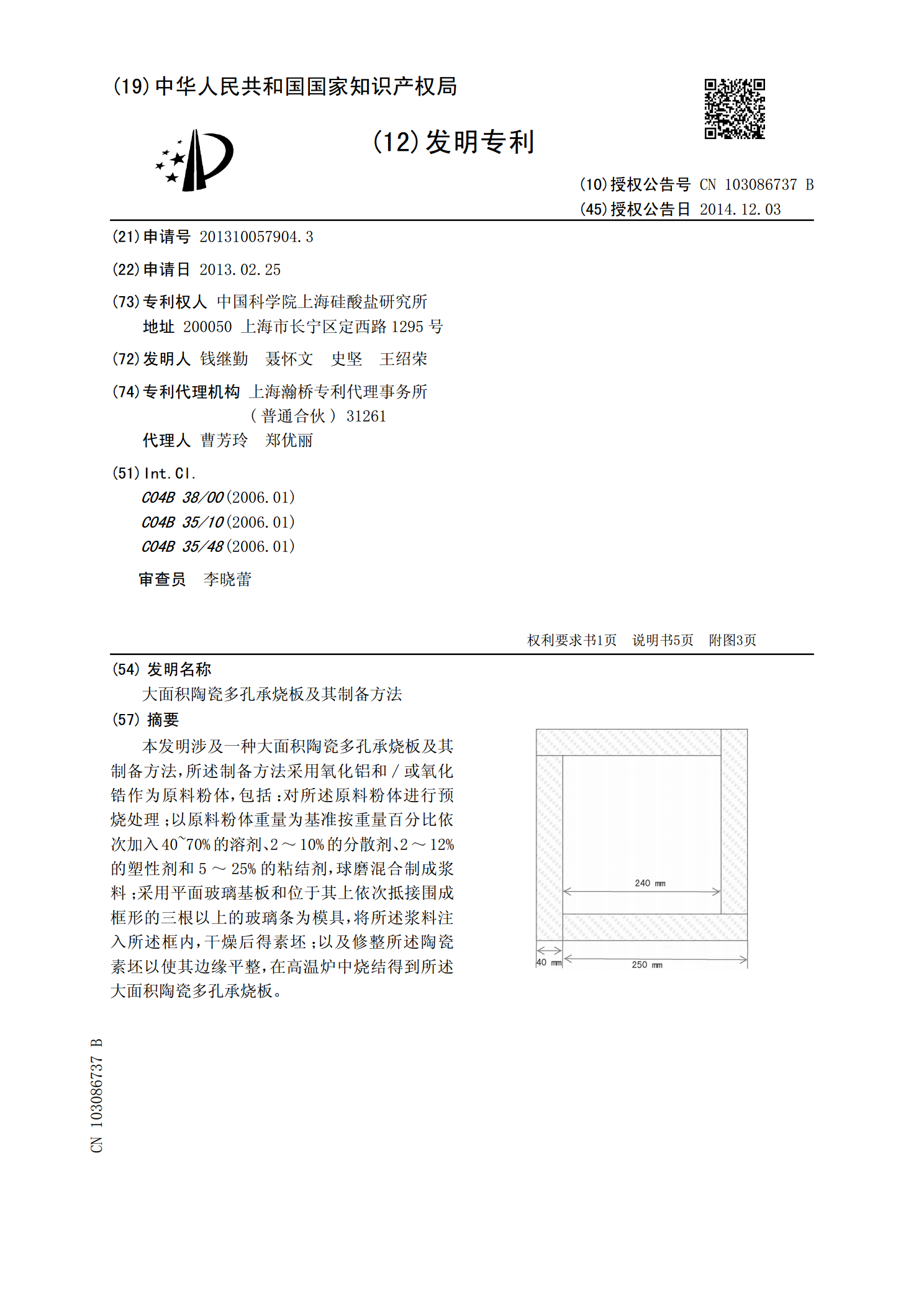

本发明涉及一种大面积陶瓷多孔承烧板及其制备方法,所述制备方法采用氧化铝和/或氧化锆作为原料粉体,包括:对所述原料粉体进行预烧处理;以原料粉体重量为基准按重量百分比依次加入40~70%的溶剂、2~10%的分散剂、2~12%的塑性剂和5~25%的粘结剂,球磨混合制成浆料;采用平面玻璃基板和位于其上依次抵接围成框形的三根以上的玻璃条为模具,将所述浆料注入所述框内,干燥后得素坯;以及修整所述陶瓷素坯以使其边缘平整,在高温炉中烧结得到所述大面积陶瓷多孔承烧板。

一种陶瓷承烧板及其制备方法.pdf

本发明提供了一种陶瓷承烧板及其制备方法。本发明提供的陶瓷承烧板,板体包括梯度直孔层;所述梯度直孔层包含呈蜂窝状分布的若干个梯度直孔,孔道的轴向为板体的厚度方向,直孔的孔径沿轴向梯度变化。本发明提供的上述结构的陶瓷承烧板,其孔隙率高,透气性好,机械强度能满足应用要求。

一种轻质多孔承烧板及其制备方法.pdf

本发明公开了一种轻质多孔承烧板及其制备方法,包括:(1)取长度为1~5MM的多晶莫来石短切纤维70~80%,长度为1~5MM的硅酸铝短切纤维20~30%,氧化铝微粉0~10%,然后分别添加分散剂、临时粘接剂、粘接剂,分散剂、临时粘接剂、粘接剂的加入量分别为纤维质量的0.5~1%、5~10%、50~80%;(2)将上述物料倒入搅拌设备中强力搅拌使其充分混合均匀然后倒入模具中加压真空吸滤成型,脱模得到湿坯;(3)将湿坯自然干燥后转入烘箱120℃干燥6~12小时,然后在电炉中1400℃~1500℃,保温3~6小

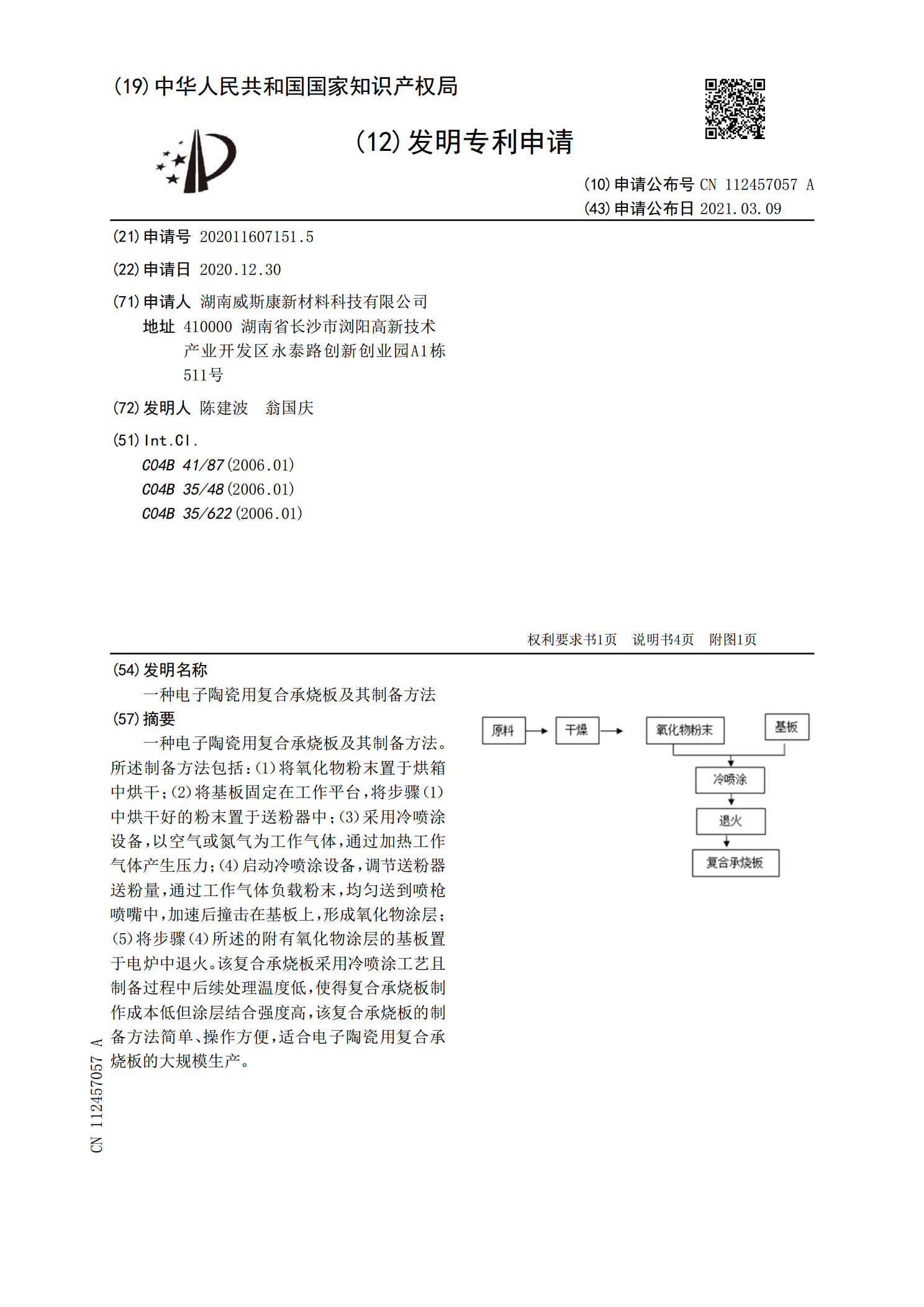

一种电子陶瓷用复合承烧板及其制备方法.pdf

一种电子陶瓷用复合承烧板及其制备方法。所述制备方法包括:(1)将氧化物粉末置于烘箱中烘干;(2)将基板固定在工作平台,将步骤(1)中烘干好的粉末置于送粉器中;(3)采用冷喷涂设备,以空气或氮气为工作气体,通过加热工作气体产生压力;(4)启动冷喷涂设备,调节送粉器送粉量,通过工作气体负载粉末,均匀送到喷枪喷嘴中,加速后撞击在基板上,形成氧化物涂层;(5)将步骤(4)所述的附有氧化物涂层的基板置于电炉中退火。该复合承烧板采用冷喷涂工艺且制备过程中后续处理温度低,使得复合承烧板制作成本低但涂层结合强度高,该复合

烧结窑炉用承烧板及其制备方法.pdf

本发明公开了一种烧结窑炉用承烧板及其制备方法,承烧板由以下结构组成:基体,按重量百分比计算配方包含:红柱石20%~30%,刚玉30%~45%,氧化铝微粉20~30%,高岭土5~10%,粘结剂1~2%;覆盖基体表面的过渡层,按重量百分比计算包含:钇稳定氧化锆60~80%,氧化铝20~40%;覆盖于过渡层表面的喷涂表层,为钇稳定氧化锆。本发明的烧结窑炉用承烧板通过调整基体的材质,同时在喷涂表层和基体之前先喷涂一过渡层,使各材料层之间的附着力明显增强且各热膨胀系数接近,与现有承烧板相比,具有抗热震性能好、高温抗