一种制作或修补高炉铁口泥套的方法.pdf

雨巷****碧易

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种制作或修补高炉铁口泥套的方法.pdf

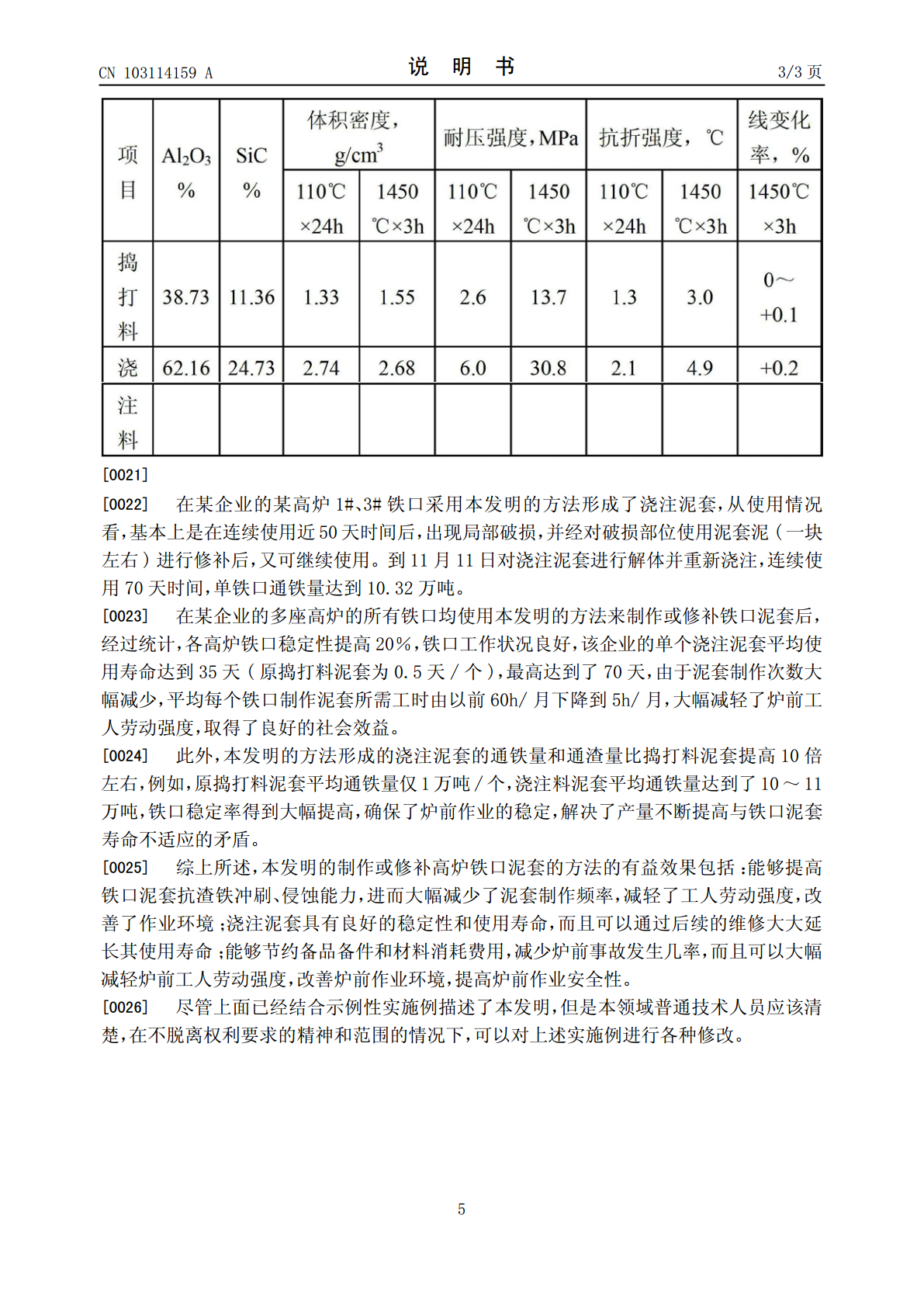

本发明提供了一种制作或修补高炉铁口泥套的方法。所述制作方法包括依次进行的以下步骤:在高炉的铁口处砌筑耐火砖以形成铁口泥套的骨架结构;向所述骨架结构中填满浇注料,其中,所述浇注料包括按重量百分比计60%~70%的Al2O3、20%~30%的SiC和1%~3%的水;压制预成型;以铁口孔道中心线为中线挖出具有预定直径的孔;烘烤,以形成铁口泥套。本发明的优点包括:所形成的铁口泥套的抗冲刷、抗侵蚀性好、高温强度大、耐剥落性能好,使用寿命长,便于维修;所形成的铁口泥套的体积稳定性好、抗热震稳定性好、解体方便、通铁量和

一种高炉铁口泥套安全检测及修补作业方法.pdf

本发明涉及一种高炉铁口泥套安全检测方法,具体步骤是:第一步:高炉铁口在出渣铁后期,员工站位在铁口两侧,用4米长度以上的金属管接高压压缩空气将铁口泥套粘结物吹扫干净;在铁口两侧吹扫泥套区域作业时,佩戴煤气报警器,煤气报警器检测煤气浓度低于50ppm;第二步:观察铁口泥套外侧是否损坏,若泥套损坏,需要进行修补作业,若泥套完整,则不需要进行修补作业。通过优化铁口泥套修补作业,避免了炉前员工到铁口区域手动作业的弊端,提高了炉前人员作业的安全性能,通过科学严谨的安全作业方法,杜绝了炉前员工站在铁口前端修补泥套带来的

一种高炉铁口泥套的制作方法和制作的泥套.pdf

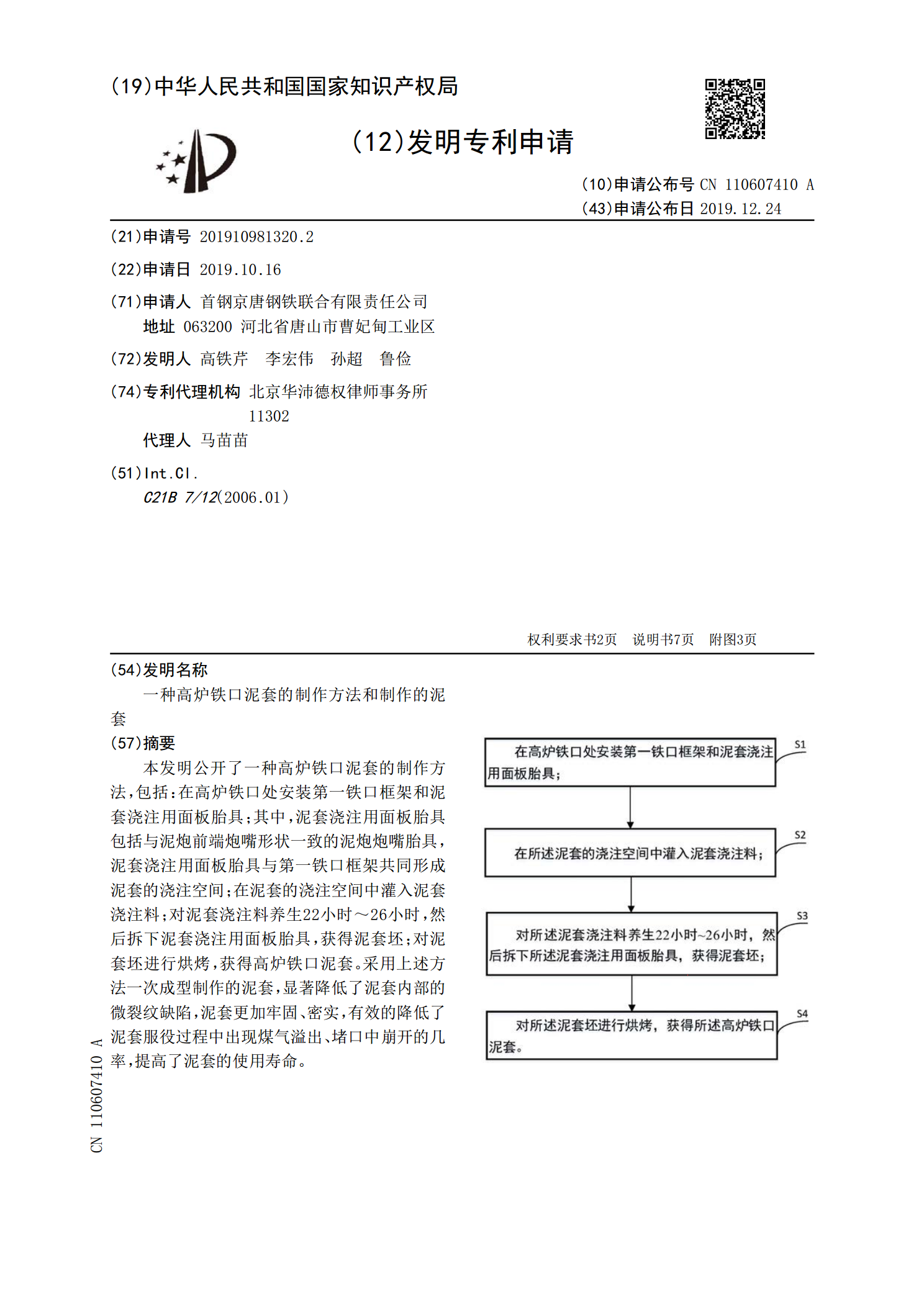

本发明公开了一种高炉铁口泥套的制作方法,包括:在高炉铁口处安装第一铁口框架和泥套浇注用面板胎具;其中,泥套浇注用面板胎具包括与泥炮前端炮嘴形状一致的泥炮炮嘴胎具,泥套浇注用面板胎具与第一铁口框架共同形成泥套的浇注空间;在泥套的浇注空间中灌入泥套浇注料;对泥套浇注料养生22小时~26小时,然后拆下泥套浇注用面板胎具,获得泥套坯;对泥套坯进行烘烤,获得高炉铁口泥套。采用上述方法一次成型制作的泥套,显著降低了泥套内部的微裂纹缺陷,泥套更加牢固、密实,有效的降低了泥套服役过程中出现煤气溢出、堵口中崩开的几率,提高

一种大型高炉铁口泥套整体制作方法.pdf

本发明公开了一种大型高炉铁口泥套整体制作方法,包括如下步骤:S1、在铁口泥套整体浇注前将铁口框架内旧浇注料全部解体,将液压炮操作到铁口区将炮头下沿伸进铁口框架内7‑15mm,在炮头四周用钢模板密封,在钢模板上沿开设灌料口;S2、用搅拌机将干料干混2‑4分钟,然后加入干料重量4%‑6%的水,充分搅拌3‑5分钟,得浇注料;S3、从灌料口将浇注料灌入铁口框架内,直至灌满为止;S4、灌满浇注料后,用振动棒轻微振动使浇注料饱满,养生18‑30小时后将液压炮回位,用小火烘烤泥套18‑30小时,再用大火烘烤18‑30小

一种高炉用铁口泥套泥的制备方法.pdf

本发明属于炼铁高炉铁口配件的技术领域,具体涉及一种高炉用铁口泥套泥的制备方法。本发明首先将黏土等粉碎后煅烧,使其中的硅、铝活性提高,再将煅烧产物与天然乳胶用蚯蚓进行处理,使煅烧产物与乳胶分子复合,增强煅烧产物的弹性,再从甘蔗中提取蔗糖,将蔗糖、石灰乳和秸秆进行混合发酵,形成具有高强粘度的乳胶,乳胶掺杂到泥中,可增强泥的强度,煅烧产物中的二氧化硅、氧化铝在石灰乳作用下可生成凝胶物,增加套泥的强度,本发明所得的高炉用铁口泥套泥强度高、使用寿命长、硬度适中,同时制备方法简便、易于操作。