一种降低钢帘线钢冶炼中Ti含量的方法.pdf

斌斌****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种降低钢帘线钢冶炼中Ti含量的方法.pdf

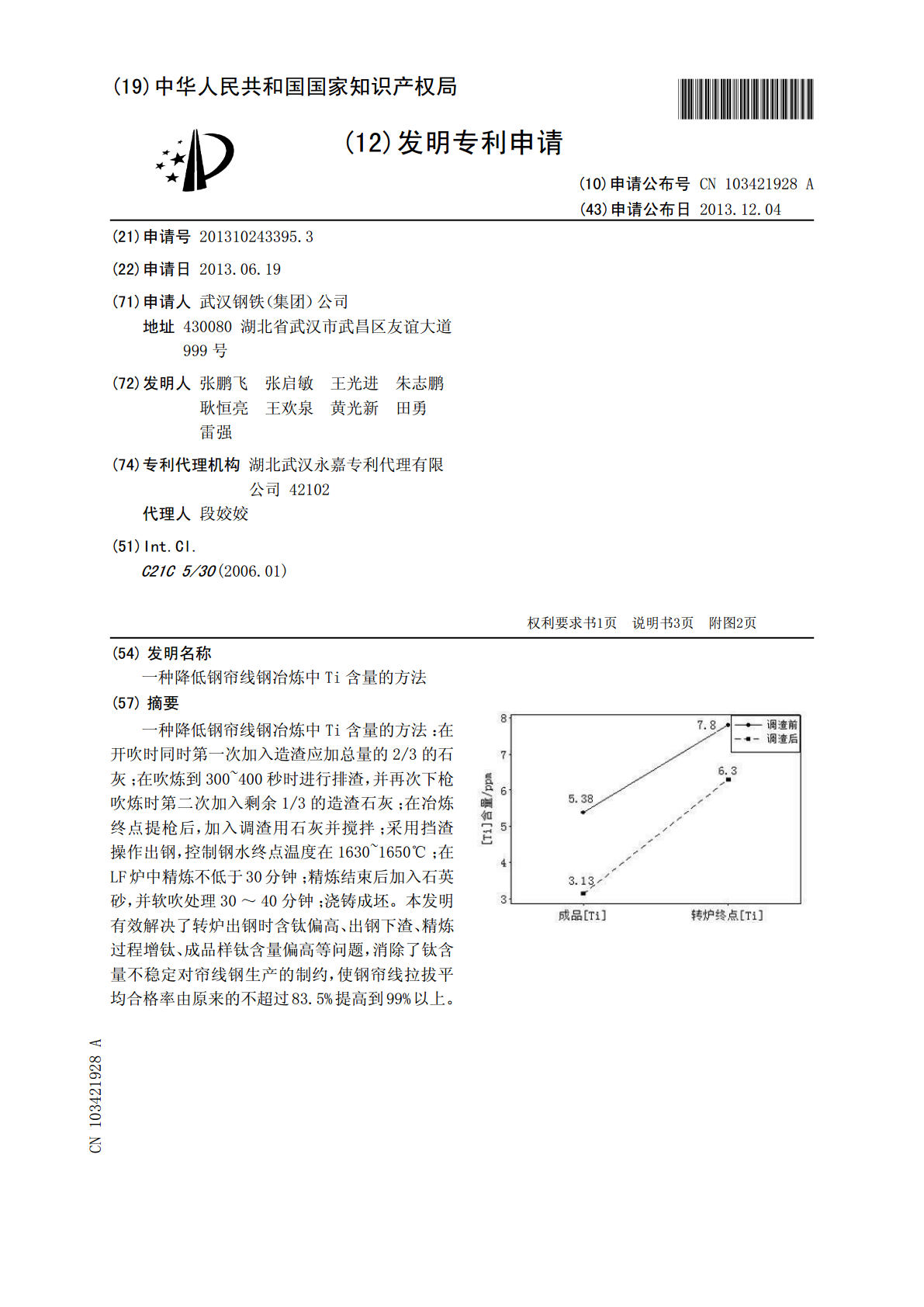

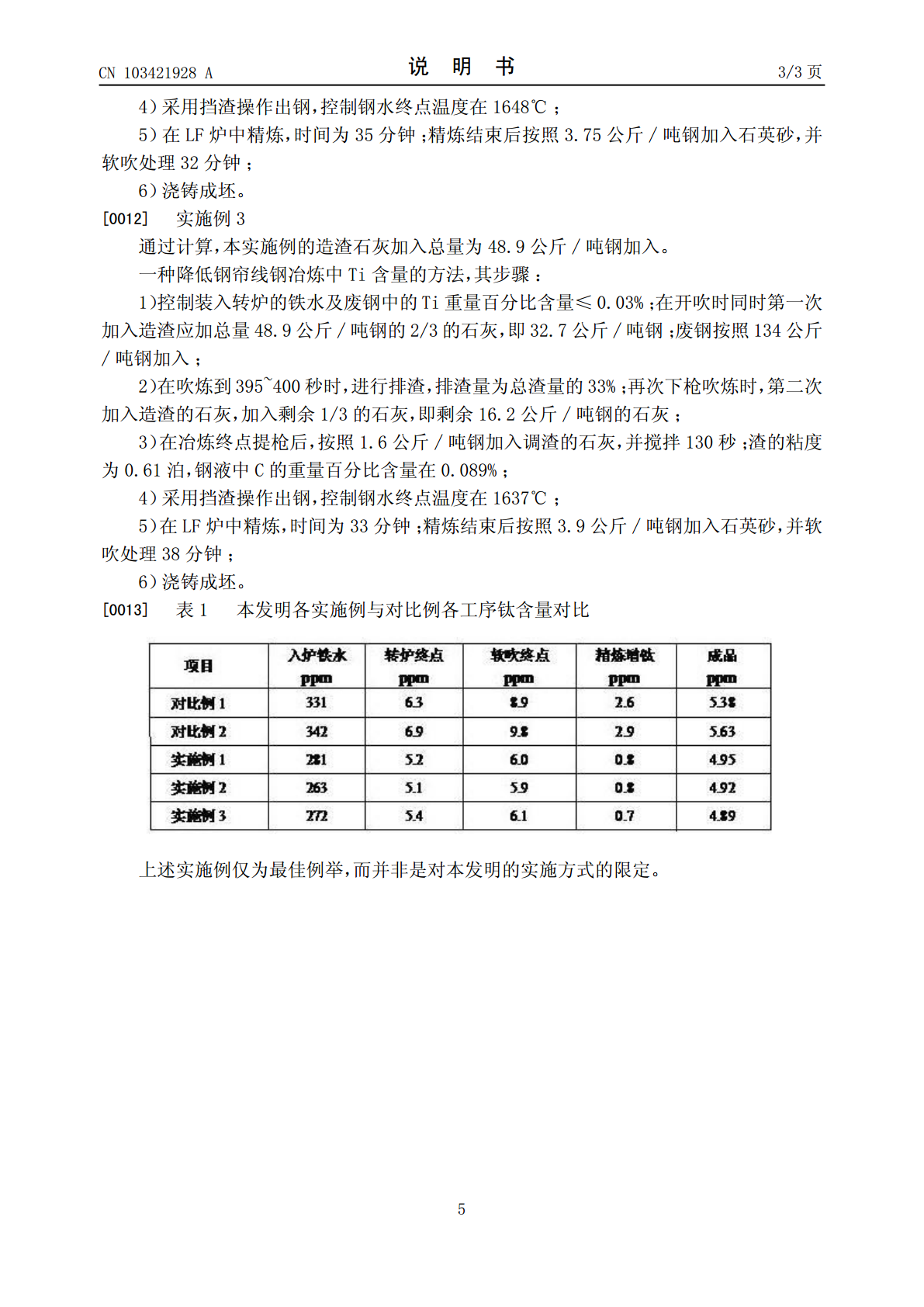

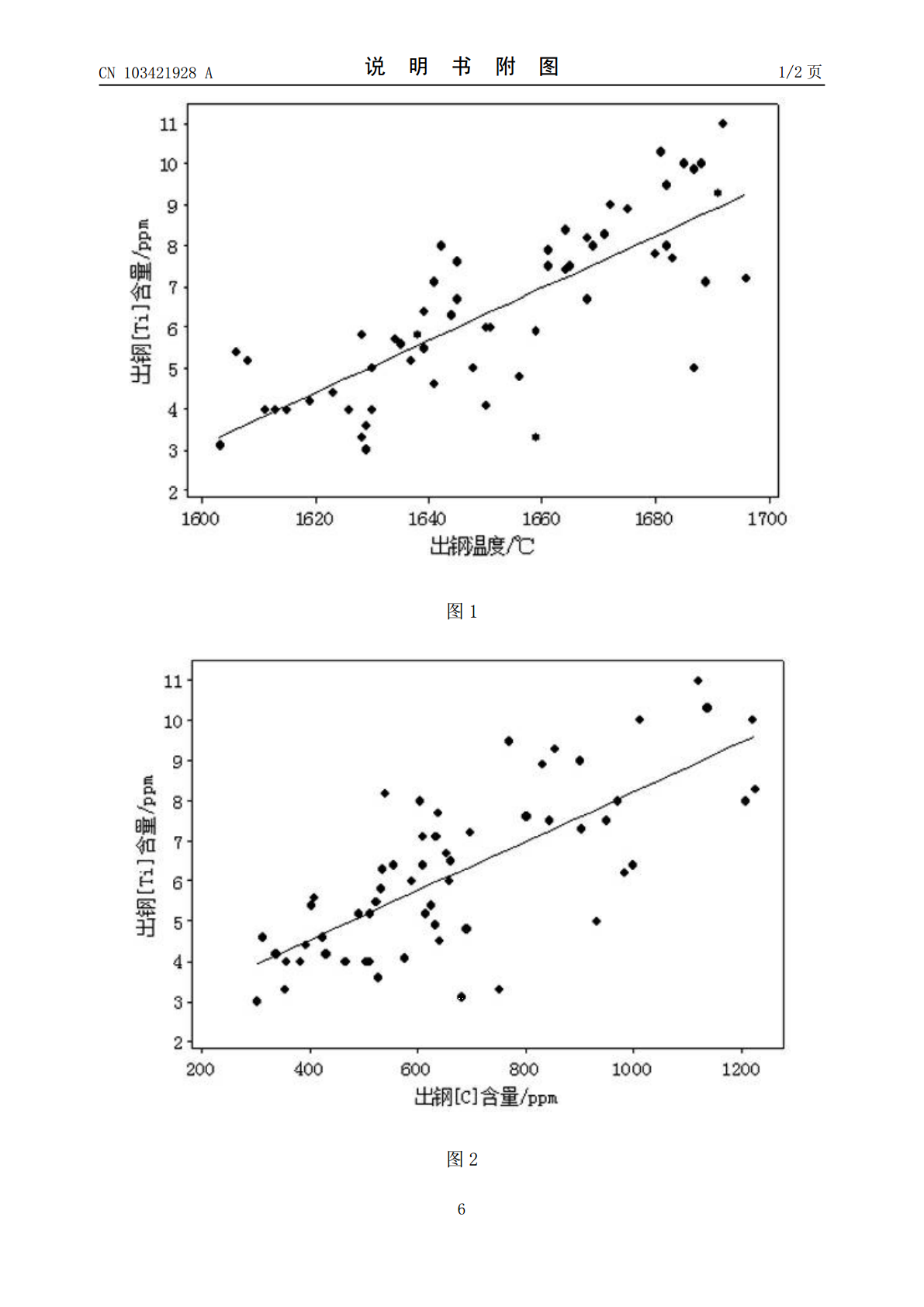

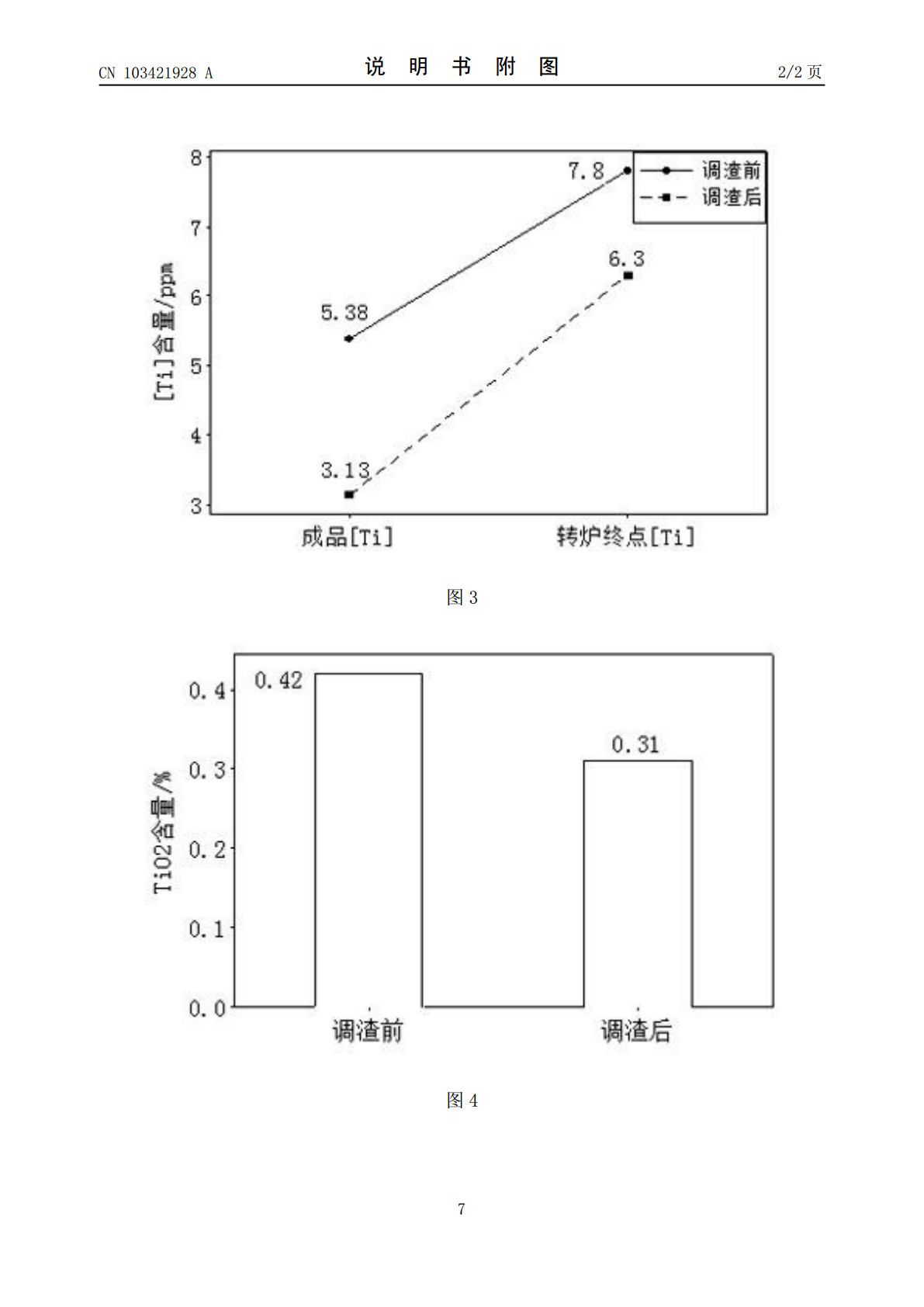

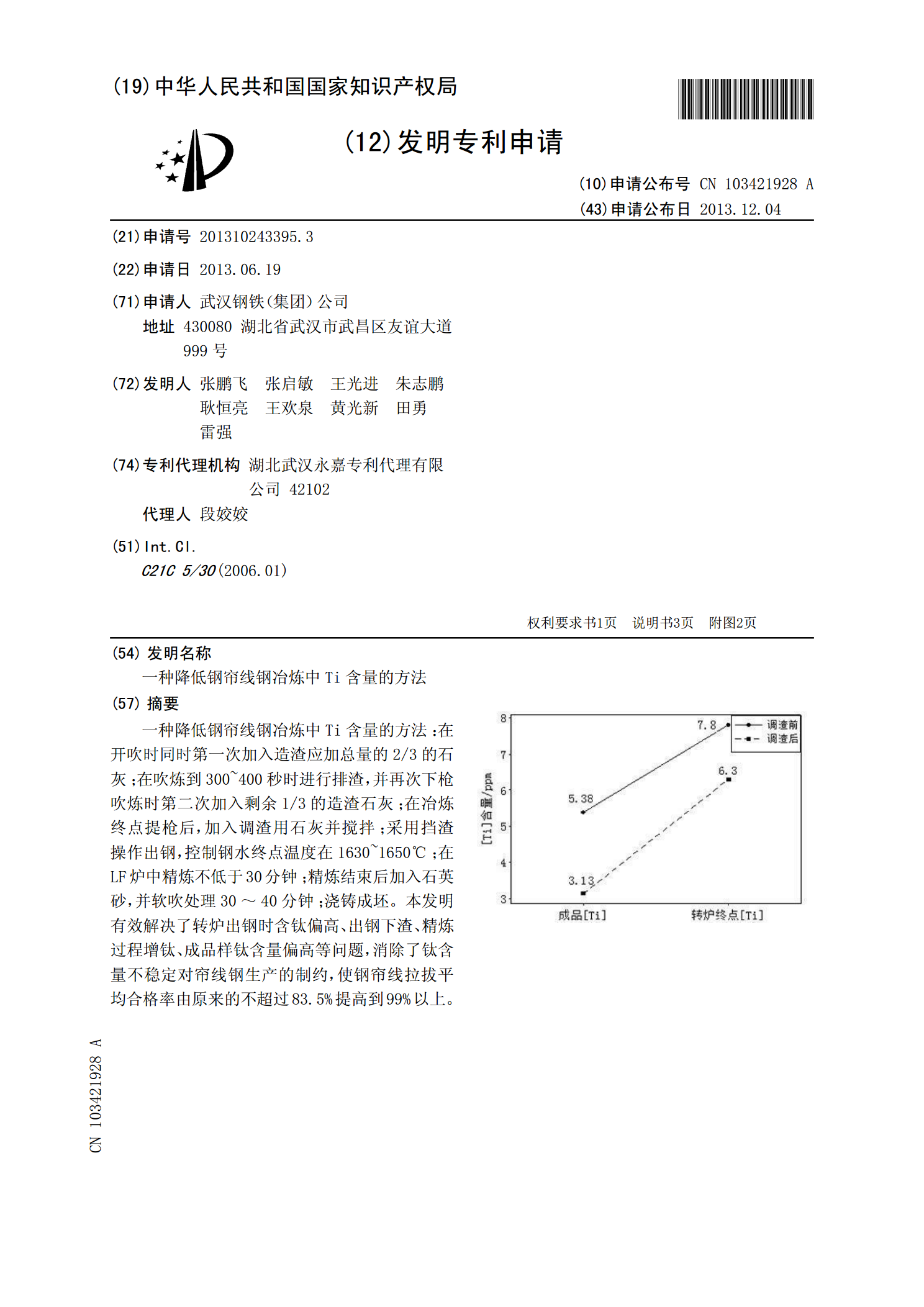

一种降低钢帘线钢冶炼中Ti含量的方法:在开吹时同时第一次加入造渣应加总量的2/3的石灰;在吹炼到300~400秒时进行排渣,并再次下枪吹炼时第二次加入剩余1/3的造渣石灰;在冶炼终点提枪后,加入调渣用石灰并搅拌;采用挡渣操作出钢,控制钢水终点温度在1630~1650℃;在LF炉中精炼不低于30分钟;精炼结束后加入石英砂,并软吹处理30~40分钟;浇铸成坯。本发明有效解决了转炉出钢时含钛偏高、出钢下渣、精炼过程增钛、成品样钛含量偏高等问题,消除了钛含量不稳定对帘线钢生产的制约,使钢帘线拉拔平均合格率由原来的

一种半钢冶炼帘线钢或硬线钢控制钢中氮含量的方法.pdf

本发明公开了一种半钢冶炼帘线钢或硬线钢控制钢中氮含量的方法,包括顺序进行的以下步骤:a、将半钢在转炉中进行冶炼,在转炉冶炼的全过程中采用底吹氩气的供气制度,并将转炉钢水的终碳含量控制为0.05%~0.20%;b、在转炉出钢过程中,在出钢量达到转炉钢水总量的1/5之前,开始向钢包精炼炉中加入脱氧合金和精炼渣,并在出钢量达到转炉钢水总量的2/5之前完成脱氧合金和精炼渣的加入,所述精炼渣的碱度为0.8~1.2;c、将钢水在钢包精炼炉中精炼,在精炼初期,加入9~14kg/t钢的所述精炼渣;d、对钢水进行真空循环脱

一种降低钢中氮含量的冶炼方法.pdf

本发明特别涉及一种降低钢中氮含量的冶炼方法,属于钢材制备技术领域,方法包括:将铁水进行转炉冶炼,得到转炉钢水;将所述转炉钢水进行VD精炼,得到第一精炼钢水;将所述第一精炼钢水进行LF精炼,得到第二精炼钢水;将所述第二精炼钢水进行连铸,得到铸坯,完成冶炼;其中,所述VD精炼中,将铝铁加入所述转炉钢水进行脱氧合金化;采用“转炉‑VD真空‑LF炉精炼‑铸机”工艺路线,利用氧脱碳工艺进行脱氮,并在VD真空状态下加铝铁进行脱氧合金化,可降低钢中氮含量。

一种冶炼帘线钢的方法和一种连铸帘线钢的方法.pdf

本发明公开了一种冶炼帘线钢以及连铸帘线钢的方法,该方法包括下述步骤:(1)使用转炉顶底复合吹炼将铁水或者半钢进行初炼,并不脱氧出钢到钢包中;(2)在出钢过程中对钢水进行增碳和预合金化,使得以钢水的总重量为基准,钢水的活度氧含量为0.004-0.008重量%,C含量为0.64-0.68重量%;Al含量小于0.4重量%;(3)在出钢后对钢包中的钢水吹送氩气,并进行真空精炼和合金微调;(4)采用底吹氩气的方式,将经过真空精炼的钢水进行钢包炉精炼,并分批加入精炼渣,以及分批加入脱氧剂,使得钢包顶渣中的FeO和Mn

一种降低钢帘线用钢中夹杂物的精炼方法.pdf

本发明提供一种降低钢帘线用钢中夹杂物的精炼方法,其特征在于:转炉或电炉冶炼出钢控制成分为:碳含量0.20-0.50%,磷含量低于0.01%,硫含量低于0.02%,钛低于0.005%,出钢过程用锰、硅合金预脱氧和合金化,加入碳粉作增碳剂,并在钢包中加入钢包渣还原剂和预熔顶渣,钢包渣还原剂采用电石或碳化硅,预熔渣为石灰-硼酐预熔而成;LF精炼过程用硅钙或硅钙钡合金深脱氧和脱硫,控制顶渣中Al2O3量低于5%,自冶炼炉出钢至LF出站,对钢包内钢水全程吹氩,促进夹杂物上浮。采用本发明,有利于去除钢帘线用钢中氧化物