一种氮化硅粉体及其制备方法.pdf

觅松****哥哥

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种氮化硅粉体及其制备方法.pdf

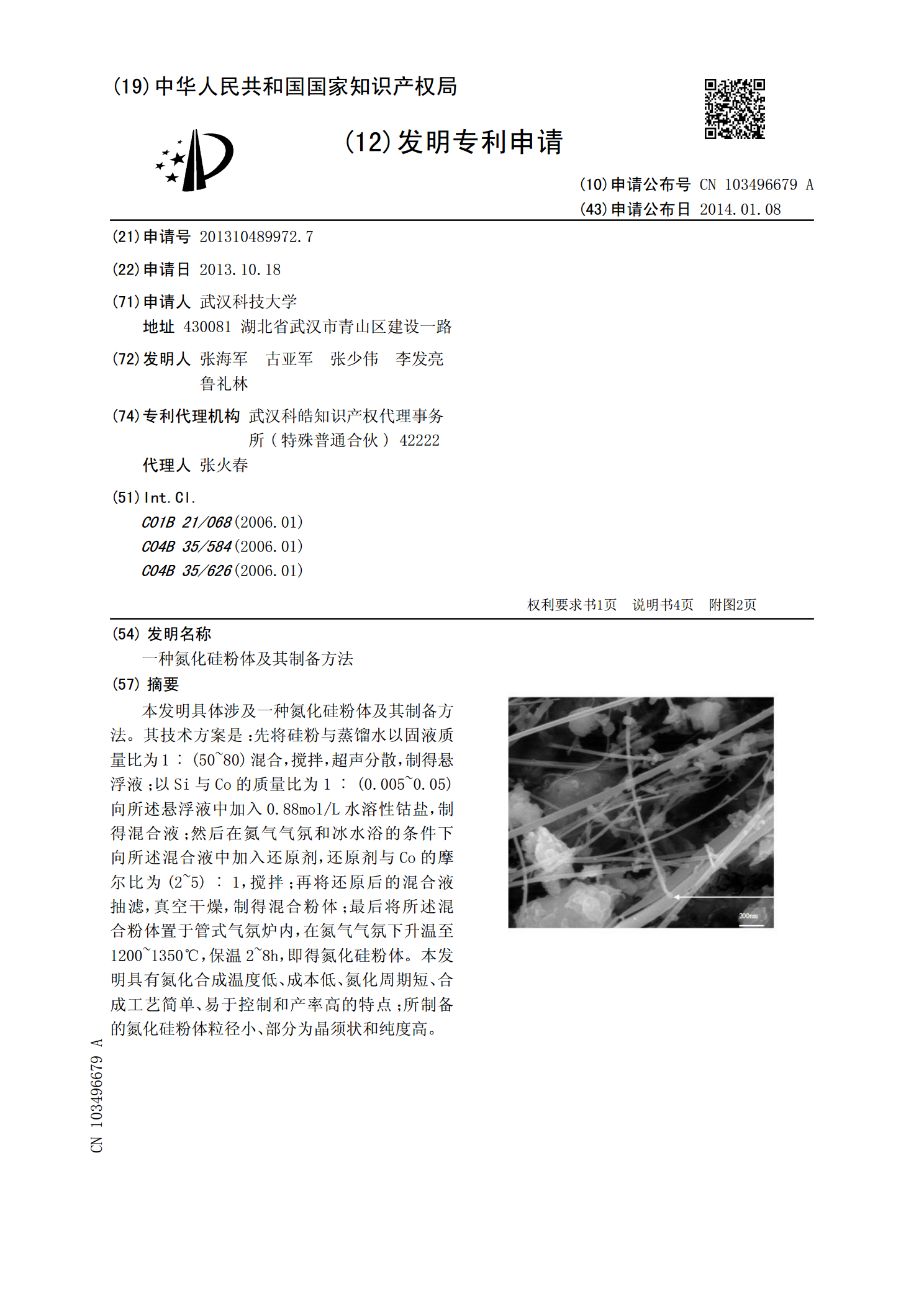

本发明具体涉及一种氮化硅粉体及其制备方法。其技术方案是:先将硅粉与蒸馏水以固液质量比为1︰(50~80)混合,搅拌,超声分散,制得悬浮液;以Si与Co的质量比为1︰(0.005~0.05)向所述悬浮液中加入0.88mol/L水溶性钴盐,制得混合液;然后在氮气气氛和冰水浴的条件下向所述混合液中加入还原剂,还原剂与Co的摩尔比为(2~5)︰1,搅拌;再将还原后的混合液抽滤,真空干燥,制得混合粉体;最后将所述混合粉体置于管式气氛炉内,在氮气气氛下升温至1200~1350℃,保温2~8h,即得氮化硅粉体。本发明具

一种球形氮化硅粉体的快速制备方法.pdf

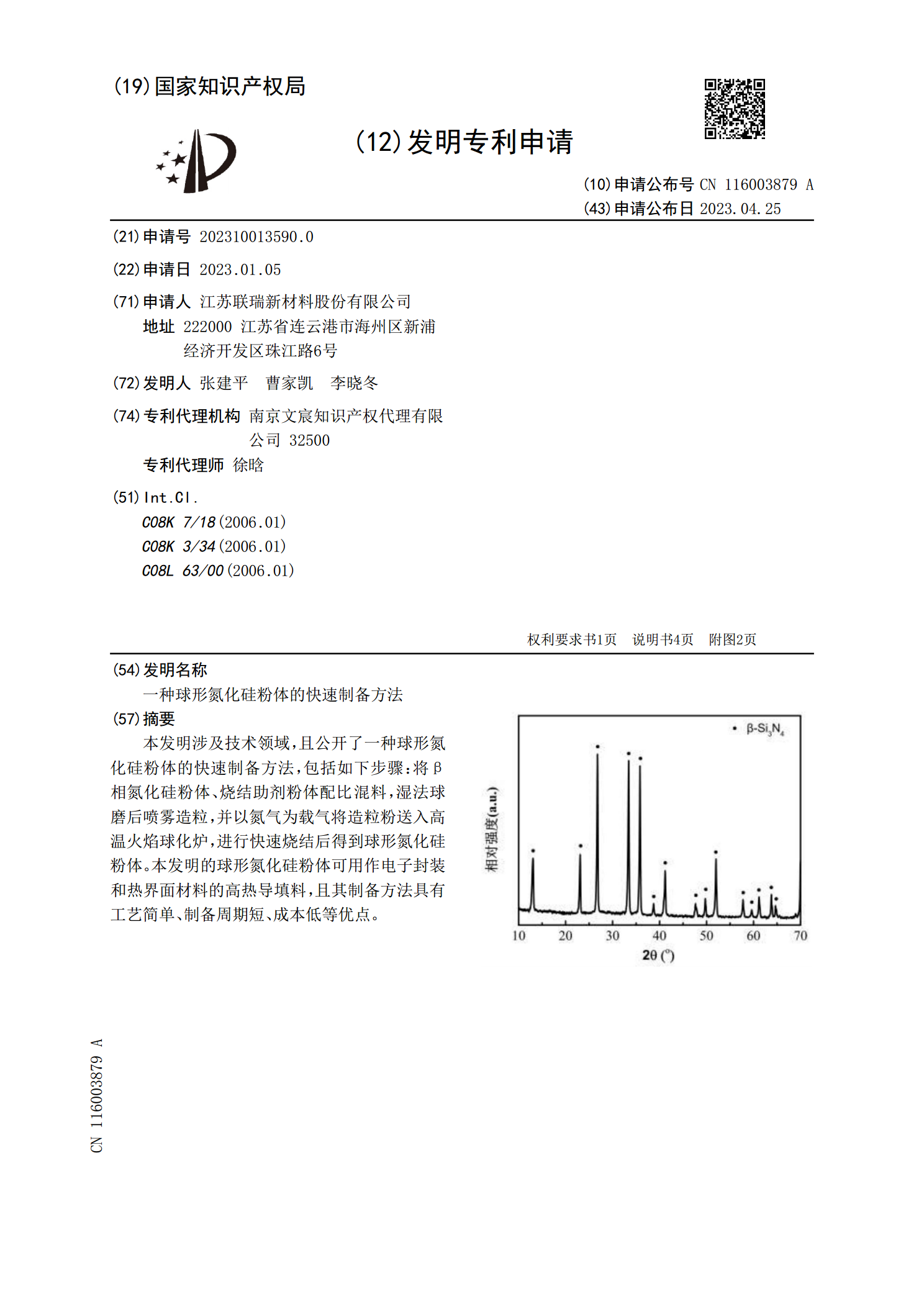

本发明涉及技术领域,且公开了一种球形氮化硅粉体的快速制备方法,包括如下步骤:将β相氮化硅粉体、烧结助剂粉体配比混料,湿法球磨后喷雾造粒,并以氮气为载气将造粒粉送入高温火焰球化炉,进行快速烧结后得到球形氮化硅粉体。本发明的球形氮化硅粉体可用作电子封装和热界面材料的高热导填料,且其制备方法具有工艺简单、制备周期短、成本低等优点。

一种氮化硅粉体的制备装置及制备方法.pdf

本发明提供了一种氮化硅粉体的制备装置及制备方法。该制备装置包括氨气供应单元、四氯化硅供应装置、有机溶剂供应装置、反应器、过滤干燥洗涤一体机、旋转炉、闪蒸罐、过滤器、氮气供应单元和还原性气体供应单元。使用本发明提供的制备装置,能够低成本生产得到α相占比高、纯度高的高纯氮化硅粉体,其N含量高,O含量及其他杂质含量少。

一种改性高α相氮化硅粉体的制备方法.pdf

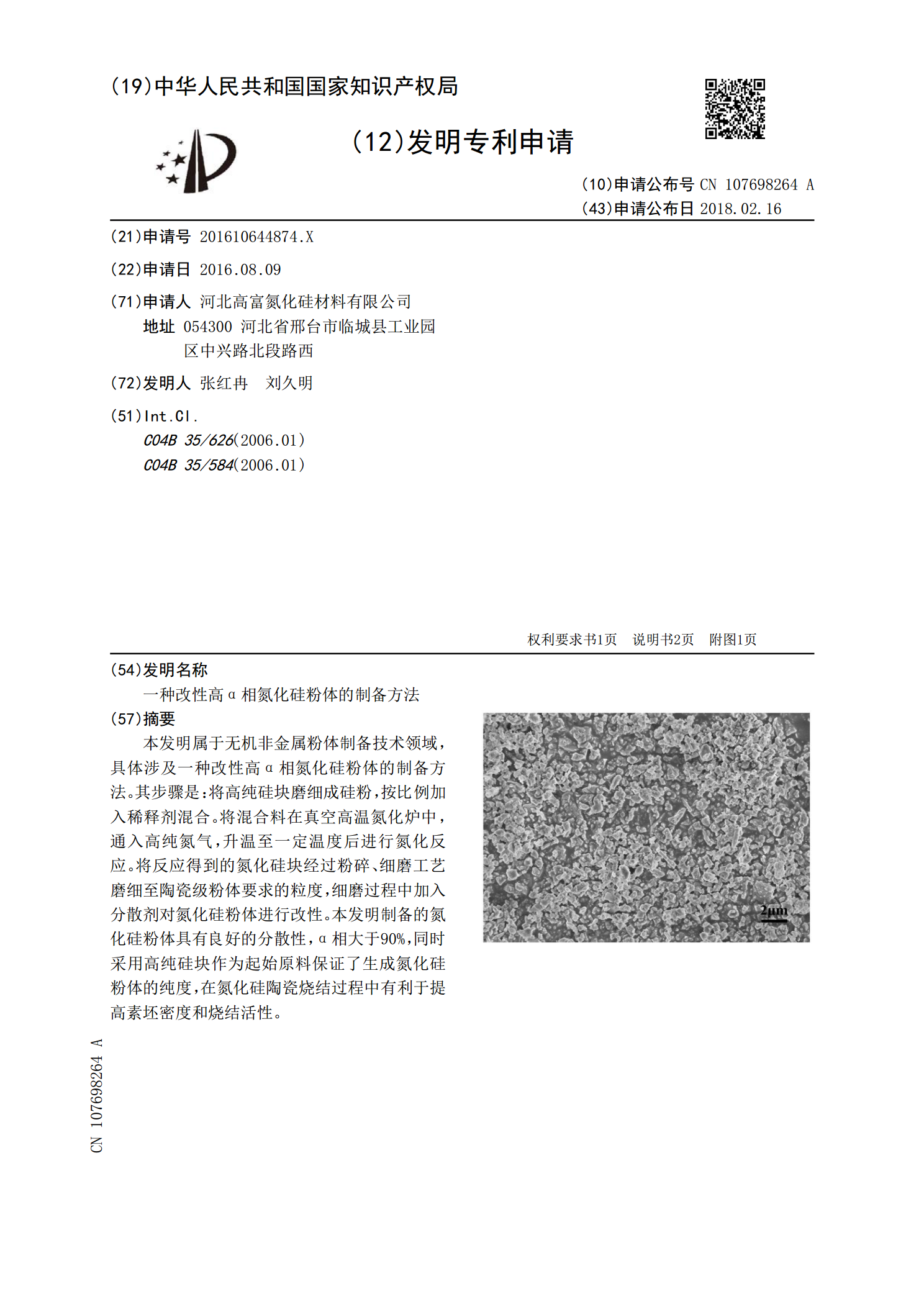

本发明属于无机非金属粉体制备技术领域,具体涉及一种改性高α相氮化硅粉体的制备方法。其步骤是:将高纯硅块磨细成硅粉,按比例加入稀释剂混合。将混合料在真空高温氮化炉中,通入高纯氮气,升温至一定温度后进行氮化反应。将反应得到的氮化硅块经过粉碎、细磨工艺磨细至陶瓷级粉体要求的粒度,细磨过程中加入分散剂对氮化硅粉体进行改性。本发明制备的氮化硅粉体具有良好的分散性,α相大于90%,同时采用高纯硅块作为起始原料保证了生成氮化硅粉体的纯度,在氮化硅陶瓷烧结过程中有利于提高素坯密度和烧结活性。

一种氮化硅镁粉体及其制备方法.pdf

本发明涉及一种氮化硅镁粉体及其制备方法。其技术方案是:以10~15wt%的镁粉、15~25wt%的二氧化硅和65~75wt%的无机盐为原料,混合0.5~1h;然后在0.1~1MPa和氮气气氛条件下,以5~10℃/min的速率升温至中间温度;再以3~5℃/min的速率升温至烧成温度,保温1~7h,随炉冷却,洗涤,干燥,制得氮化硅镁粉体。其中:所述烧成温度为900~1300℃,中间温度与烧成温度的温度差为100~200℃。本发明具有生产工艺简单、生产周期短、原料资源丰富和生产成本低廉的特点;所制备的氮化硅镁粉