薄规格二次冷轧荫罩带钢的制造方法.pdf

雨巷****彦峰

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

薄规格二次冷轧荫罩带钢的制造方法.pdf

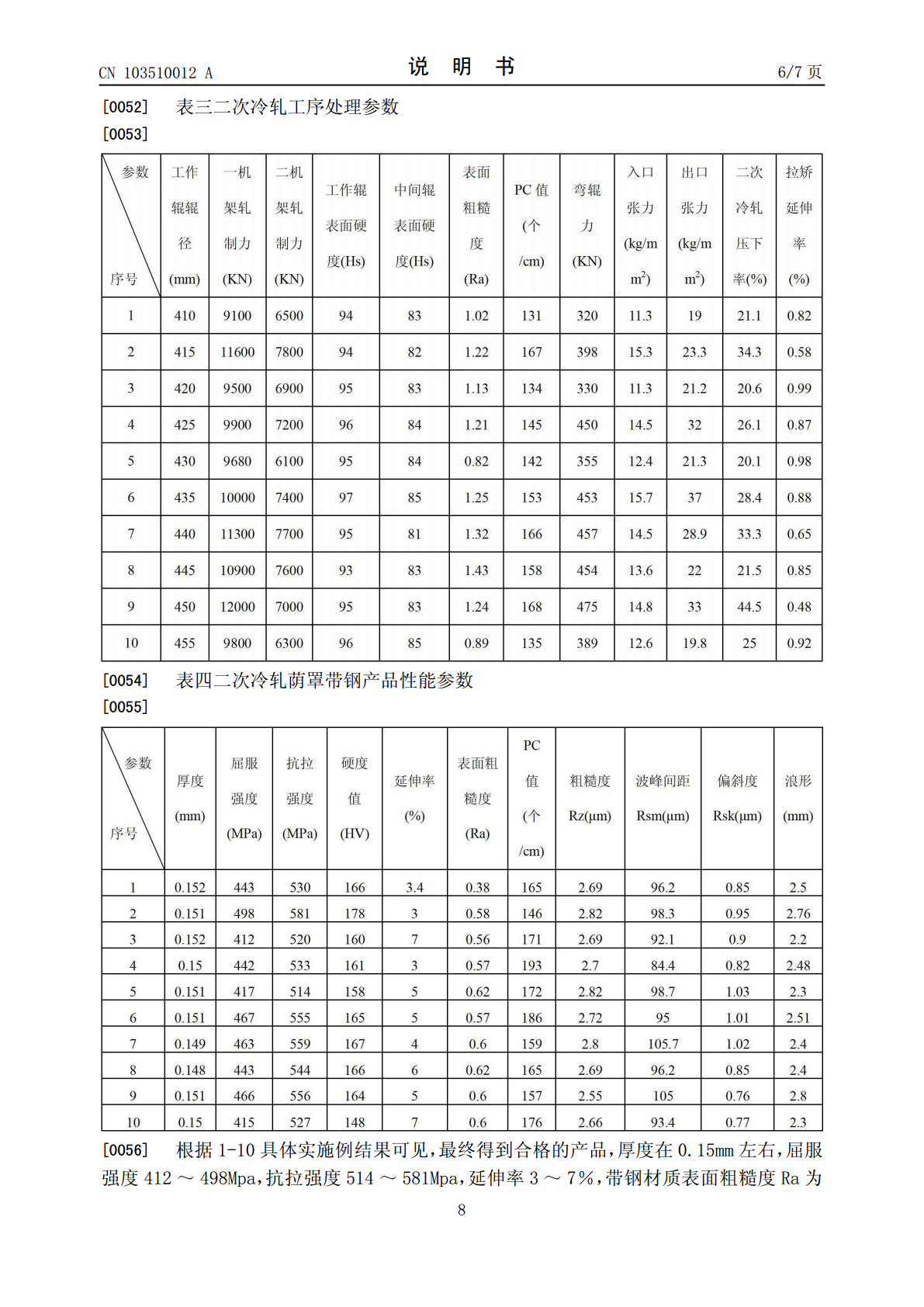

本发明公开了薄规格二次冷轧荫罩带钢的制造方法,其包括以下步骤:转炉炼钢→连续铸坯→热轧→酸洗冷轧→准备机组→连续退火→二次冷轧→脱脂→精整涂油,各元素质量百分含量控制在相应范围,其中C元素的质量百分含量控制在≤0.002%,连续退火的加热段、均热段板温为685~705℃,均热时间为30~50s;二次冷轧压下量为20~50%。采用该方法可获得具有较好的表面质量和使用性能,厚度≤0.15mm,超低碳的荫罩带钢产品,且采用二次冷轧工艺可提高退火后产品的强度和硬度、省去脱碳退火工序、缩短了生产流程、降低了生产成本

二次冷轧荫罩带钢及其制造方法.pdf

本发明公开了一种二次冷轧荫罩带钢及其制造方法,其包括以下工艺:转炉炼钢→连续铸坯→热轧→酸洗冷轧→连续退火→二次冷轧→精整涂油,所获得荫罩带钢的各主要元素质量百分比为:C≤0.001%,Mn?0.10~0.40%,Al:0.02~0.06%,Si≤0.025%,P≤0.015%,S≤0.01%,O≤0.004%,余量为Fe和不可避免的杂质。本发明通过对各元素的成分设计,一方面控制碳的重量百分比在低含量范围,另一方面省去了脱碳退火工艺并降低了连退退火温度,缩短了生产周期,降低了生产成本;通过二次冷轧工序参数

冷轧薄带钢车间设计.ppt

XX大学本科生毕业设计答辩第一部分第一部分产品名称3轧制工艺流程4轧制制度的确定根据拟定的工艺流程,参照实习时首钢冷轧设备及书上资料对本车间设备及参数进行选择。设备组成1450酸洗机组1套20辊可逆机组2台清洗机组1台罩式退火炉16座拉矫机机组2台重卷机组1台1250四辊平整机组1台连续电镀锡机组1条镀锡板纵切机组1条5轧制表的制定及校核6车间技术经济指标7车间平面布置8森吉米尔轧机轧辊使用及质量控制

一种罩式退火生产极薄规格带钢的方法及装置.pdf

本发明公开了一种罩式退火生产极薄规格带钢的方法及装置,在焊接工序中,将来料钢卷开卷后头尾各留存10m以上厚差缺陷段,在厚差缺陷段进行焊接;在脱脂清洗工序中,控制脱脂清洗机组的入口段张力、清洗段张力、出口卷取段单位张力、刷辊工作参数和挤干辊压力均采用设定工作值范围的下半区间范围值;在罩式退火工序中,采用向上层码放堆垛方式,且带钢厚度越薄则所处层数越高;在平整工序中,将钢捆带与带钢头部重叠设定的长度,并将重叠的区域粘合固定。本发明通过优化全流程控制,对脱脂、退火及平整工艺流程及控制参数进行优化,达到极薄规格产

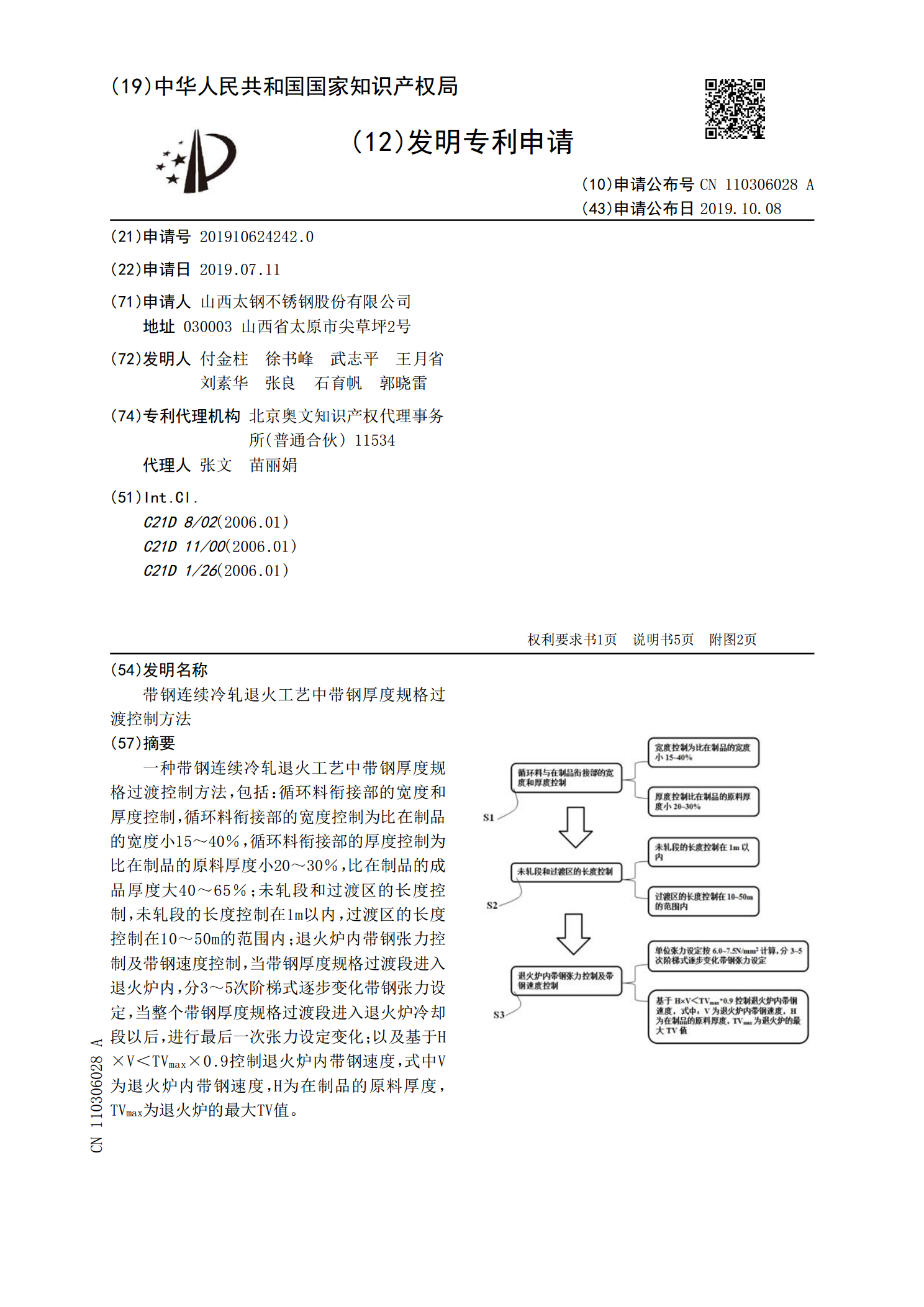

带钢连续冷轧退火工艺中带钢厚度规格过渡控制方法.pdf

一种带钢连续冷轧退火工艺中带钢厚度规格过渡控制方法,包括:循环料衔接部的宽度和厚度控制,循环料衔接部的宽度控制为比在制品的宽度小15~40%,循环料衔接部的厚度控制为比在制品的原料厚度小20~30%,比在制品的成品厚度大40~65%;未轧段和过渡区的长度控制,未轧段的长度控制在1m以内,过渡区的长度控制在10~50m的范围内;退火炉内带钢张力控制及带钢速度控制,当带钢厚度规格过渡段进入退火炉内,分3~5次阶梯式逐步变化带钢张力设定,当整个带钢厚度规格过渡段进入退火炉冷却段以后,进行最后一次张力设定变化;以