一种中高磷铁水在兑铁水过程中的高效脱磷方法.pdf

一条****淑淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种中高磷铁水在兑铁水过程中的高效脱磷方法.pdf

一种中高磷铁水在兑铁水过程中的高效脱磷方法,属于铁水预处理技术领域。利用混铁炉/车往铁水包兑铁水的过程作为熔池中铁水脱磷反应时间,铁水势能作为熔池搅拌动力。在兑铁水冲击区域持续加入与出铁量同比例的小颗粒固体氧化剂及脱磷剂。整个兑铁水的动态过程中,铁水硅含量、炉渣碱度及温度等脱磷指标保持基本稳定,成渣后二元碱度CaO/SiO2控制在1.5~2.5。该方法铁水脱磷率大于75%,工序回磷率低于3%,具有操作简便、工序费用低等特点。

铁水的脱磷方法.pdf

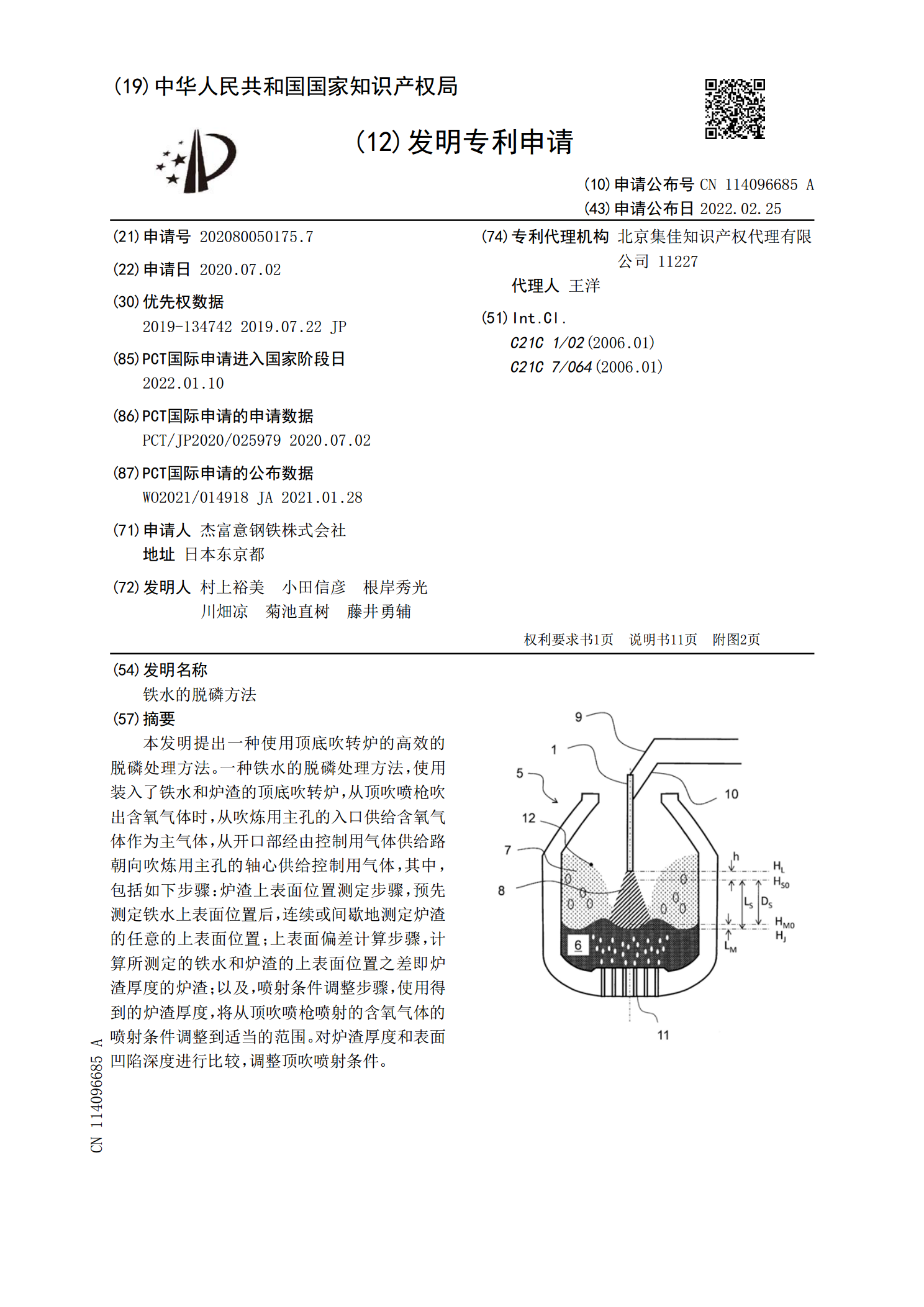

本发明提出一种使用顶底吹转炉的高效的脱磷处理方法。一种铁水的脱磷处理方法,使用装入了铁水和炉渣的顶底吹转炉,从顶吹喷枪吹出含氧气体时,从吹炼用主孔的入口供给含氧气体作为主气体,从开口部经由控制用气体供给路朝向吹炼用主孔的轴心供给控制用气体,其中,包括如下步骤:炉渣上表面位置测定步骤,预先测定铁水上表面位置后,连续或间歇地测定炉渣的任意的上表面位置;上表面偏差计算步骤,计算所测定的铁水和炉渣的上表面位置之差即炉渣厚度的炉渣;以及,喷射条件调整步骤,使用得到的炉渣厚度,将从顶吹喷枪喷射的含氧气体的喷射条件调整

铁水的脱磷方法.pdf

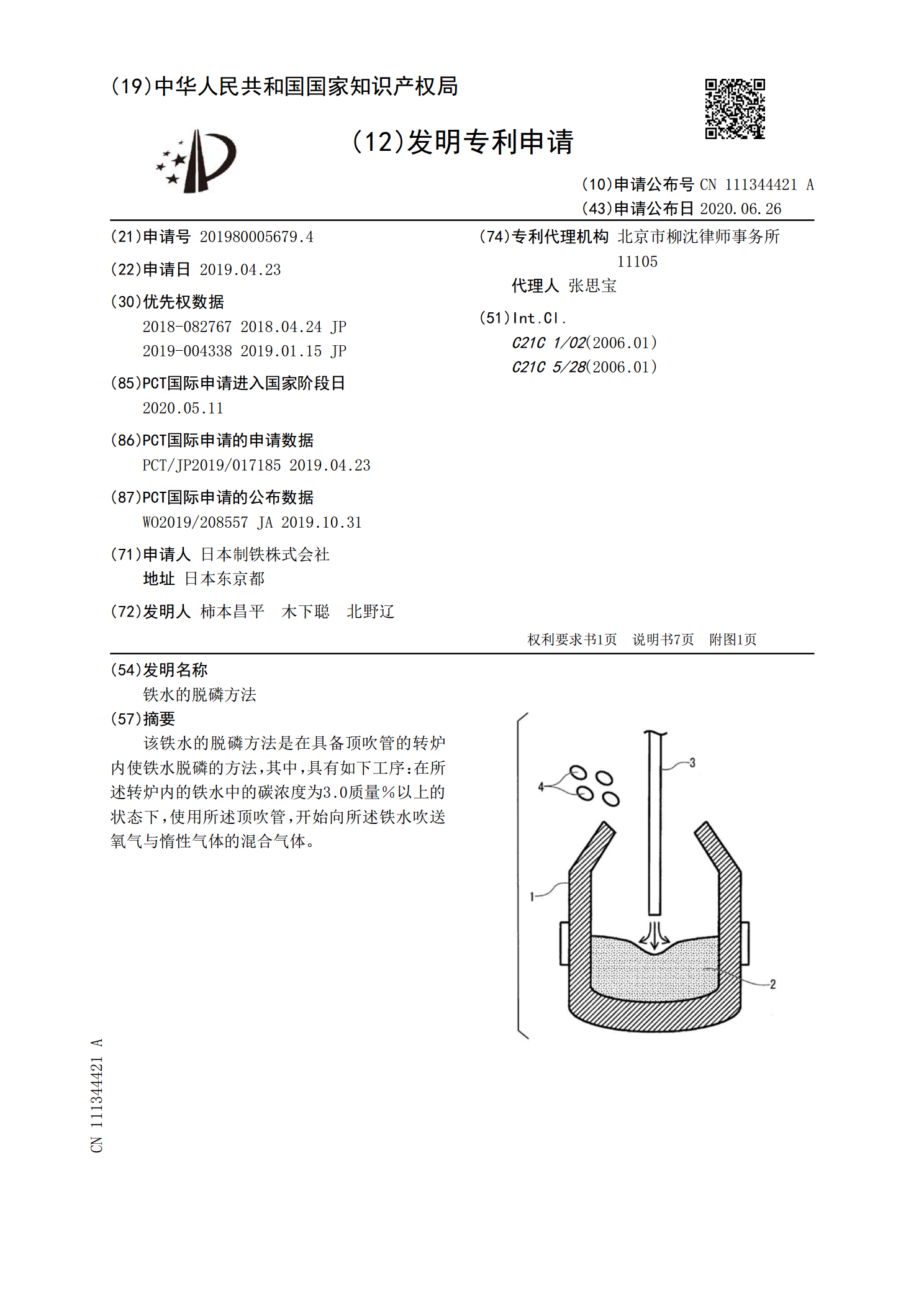

该铁水的脱磷方法是在具备顶吹管的转炉内使铁水脱磷的方法,其中,具有如下工序:在所述转炉内的铁水中的碳浓度为3.0质量%以上的状态下,使用所述顶吹管,开始向所述铁水吹送氧气与惰性气体的混合气体。

铁水高效脱磷脱硫装置.pdf

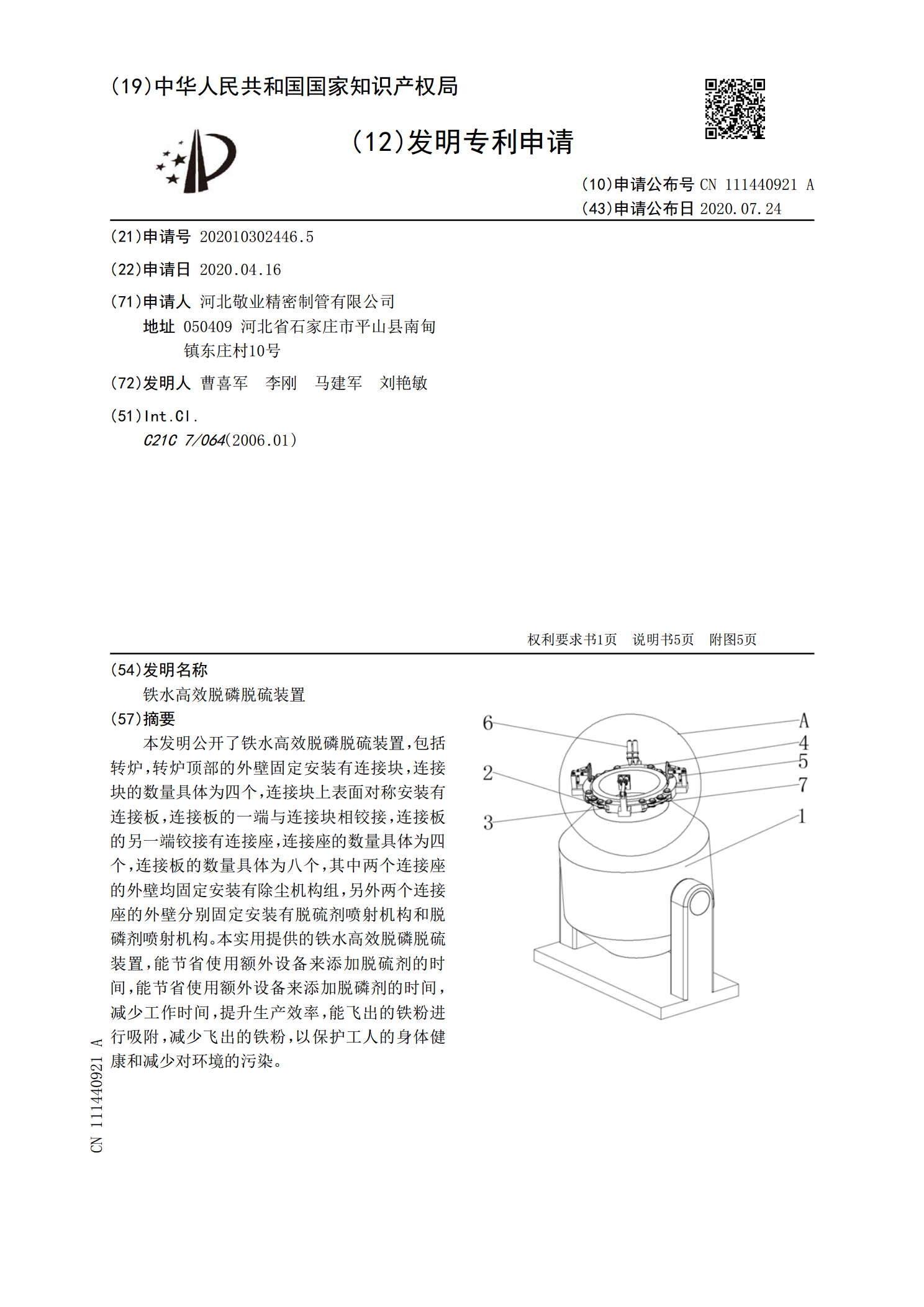

本发明公开了铁水高效脱磷脱硫装置,包括转炉,转炉顶部的外壁固定安装有连接块,连接块的数量具体为四个,连接块上表面对称安装有连接板,连接板的一端与连接块相铰接,连接板的另一端铰接有连接座,连接座的数量具体为四个,连接板的数量具体为八个,其中两个连接座的外壁均固定安装有除尘机构组,另外两个连接座的外壁分别固定安装有脱硫剂喷射机构和脱磷剂喷射机构。本实用提供的铁水高效脱磷脱硫装置,能节省使用额外设备来添加脱硫剂的时间,能节省使用额外设备来添加脱磷剂的时间,减少工作时间,提升生产效率,能飞出的铁粉进行吸附,减少飞

一种铁水脱磷的方法.pdf

本发明公开了一种铁水脱磷的方法,包括以下步骤:(1)转炉吹炼前,使用前一炉吹炼的脱碳炉渣进行溅渣护炉操作,倒掉剩余炉渣;(2)转炉内装入废钢、兑铁水,摇直转炉;(3)下脱磷氧枪,开吹后添加石灰、铁矿石和萤石为主的脱磷渣料,控制吹炼结束温度为1350‑1420℃;(4)开吹至吹氧量达到总供氧量的25~35%时,氧枪吹氧流量18000Nm3/小时;低枪位2.4‑2.5m;(5)提高脱磷氧枪枪位至2.7‑2.8m、降低氧气流量至16000‑16500Nm3/小时,保持恒枪位、恒流量操作,熔池熔液C质量百分比例达