一种高效利用返回渣的电渣重熔精炼渣的使用方法.pdf

佳晨****ng

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种高效利用返回渣的电渣重熔精炼渣的使用方法.pdf

本发明公开了一种高效利用返回渣的电渣重熔精炼渣的使用方法,属于电渣重熔精炼渣技术领域。发明电渣重熔精炼渣由如下质量百分比的组分组成:电渣重熔返回渣50~80%,萤石16~35%,氧化铝粉4~10%,石灰0~5%。其制备方法为:将以上成分组成的新渣系混匀后在化渣炉内预熔,然后将液态熔渣采用风淬的方法破碎。其使用方法为:将利用返回渣制备的电渣重熔精炼渣进行烘烤,然后采用焦炭作为引弧剂,在电渣重熔精炼渣中掺入金属铝粒,控制化渣时间为30min。发明电渣重熔精炼渣的重熔工艺过程稳定,钢锭表面质量良好,化学成分分布

一种高效利用返回渣的电渣重熔精炼渣及其制备方法和使用方法.pdf

本发明公开了一种高效利用返回渣的电渣重熔精炼渣及其制备方法和使用方法,属于电渣重熔精炼渣技术领域。本发明电渣重熔精炼渣由如下质量百分比的组分组成:电渣重熔返回渣50~80%,萤石16~35%,氧化铝粉4~10%,石灰0~5%。其制备方法为:将以上成分组成的新渣系混匀后在化渣炉内预熔,然后将液态熔渣采用风淬的方法破碎。其使用方法为:将利用返回渣制备的电渣重熔精炼渣进行烘烤,然后采用焦炭作为引弧剂,在电渣重熔精炼渣中掺入金属铝粒,控制化渣时间为30min。本发明电渣重熔精炼渣的重熔工艺过程稳定,钢锭表面质量良

一种利用铜精炼熔渣对铜冶炼熔渣进行贫化的方法.pdf

一种利用铜精炼熔渣对铜冶炼熔渣进行贫化的方法,属于环境、铜冶金与资源综合利用领域。向铜冶炼工序的贫化电炉、沉降电炉、贫化区、沉降区、前床或渣包里的铜熔炼熔渣,或铜熔炼熔渣与吹炼熔渣的混合熔渣中,加入铜精炼渣,或铜精炼渣与新型贫化药剂,促进铜组分长大与沉降,既可以改善火法贫化效果,又可以提高浮选技术指标,火法贫化后熔渣可以直接作为炼铁的原料或浮或磁选或水泥的原料。

电渣重熔酸性渣的研究及应用.docx

电渣重熔酸性渣的研究及应用电渣重熔酸性渣的研究及应用摘要:电渣重熔酸性渣是一种高温产生的矿渣,它由于富含多种金属元素,具有重要的资源利用价值和环境污染问题。本文通过对电渣重熔酸性渣的成分、特性及其应用进行研究,提出了一种有效的资源化利用方式,并对其在环保领域的应用进行了探讨。1.引言电渣重熔酸性渣是电炉冶炼过程中产生的一种高温矿渣,其主要成分为氧化铁、氧化钙、氧化硅等。由于电赴冶炼过程中所用的原料多为废旧金属和再生金属,电渣重熔酸性渣具有多种金属元素的富集特点,因此具有很高的资源利用价值和环境污染问题。2

一种电渣重熔用渣料的制备方法.pdf

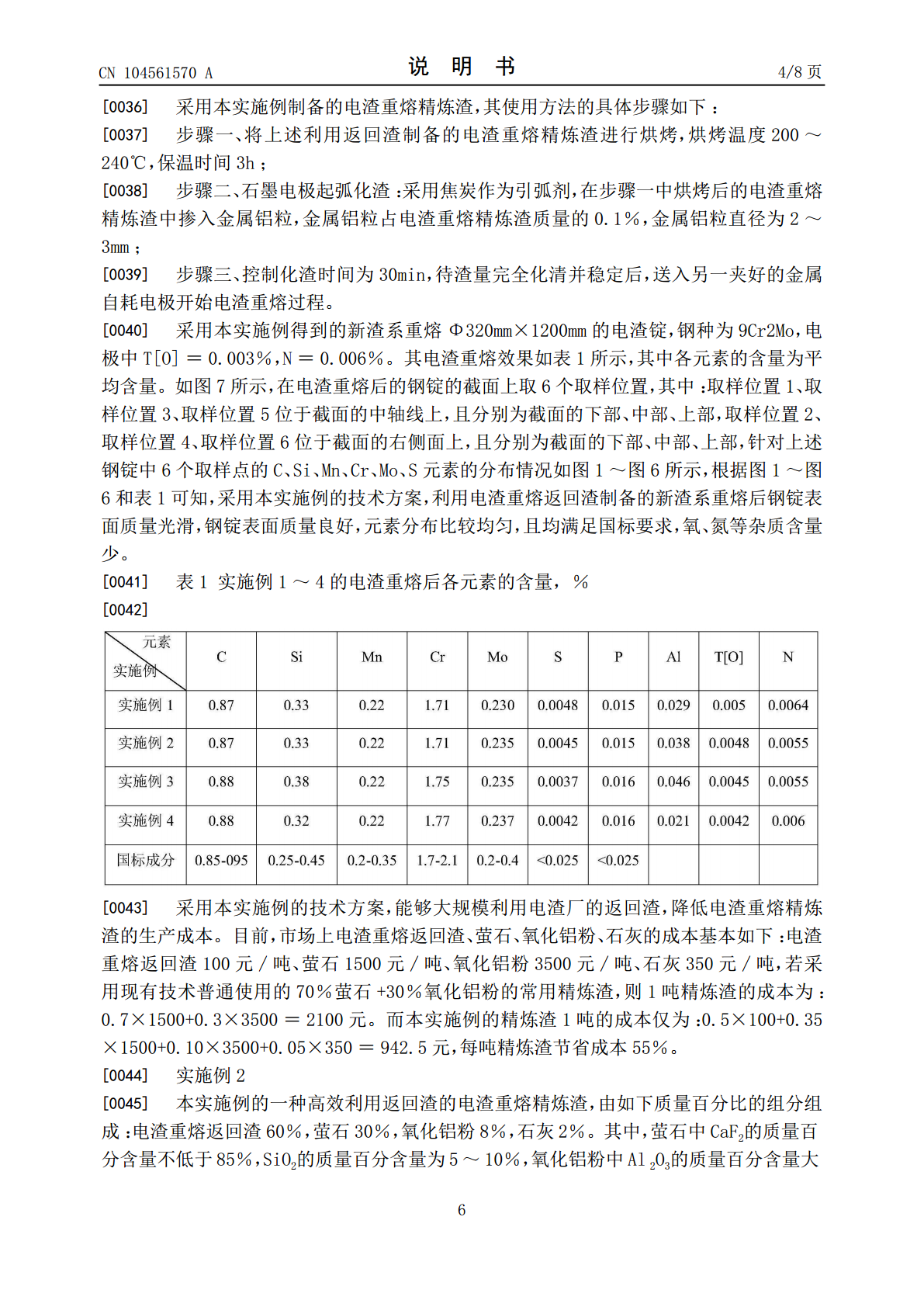

本发明涉及一种电渣重熔用渣料的制备方法,包括下述依次的步骤:I中频感应炉冶炼Fe-Al电极浇铸Fe-Al电极;II引弧化渣在结晶器底部放一块固体导电渣,送电并下降Fe-Al电极引燃导电渣;III化渣将50-60kg萤石加入炉内,加渣时间25-35分钟,化渣电压50-55V,电流5000-6000A;IV加入Al粉强脱氧渣料化清后,分三批加入Al粉,加入量占渣料重量的3-4%;V加入其它组元按照渣料配比加入Al2O3、CaO、MgO组元;全部渣料熔化后再精炼20-30分钟,观察渣料变白后停电;VI模冷模冷不