钎焊超硬磨料带锯及其制备方法.pdf

森林****来了

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

钎焊超硬磨料带锯及其制备方法.pdf

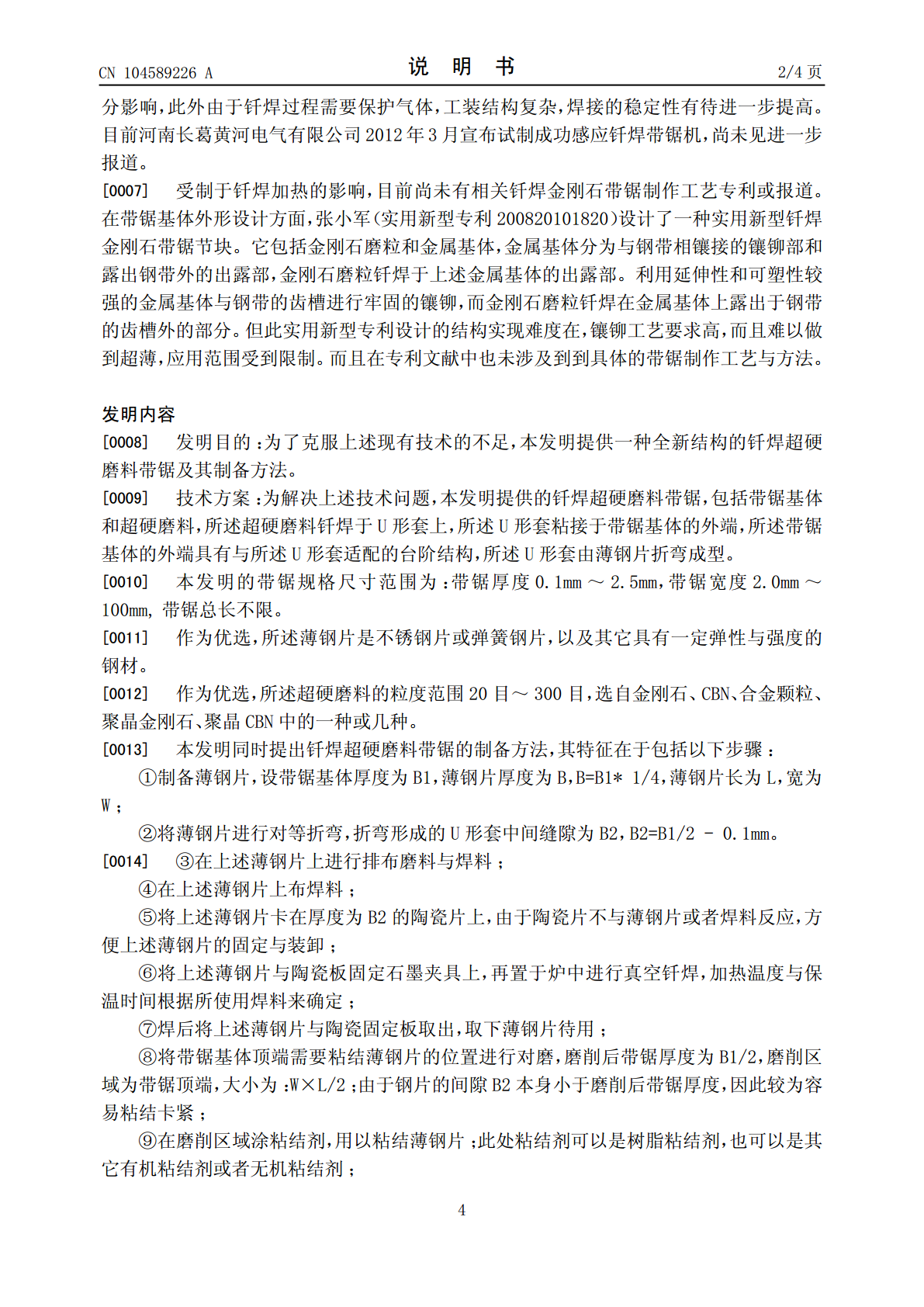

本发明涉及一种钎焊超硬磨料带锯及其制备方法,该带锯包括带锯基体和超硬磨料,超硬磨料钎焊于U形套上,所述U形套粘接于带锯基体的边沿上。该制备方法包括:薄钢片的折弯、排布磨料与焊料、进炉钎焊,粘结热固化固定在带锯基体外端等步骤。本发明制备钎焊超硬磨料带锯工艺与方法工序简单,操作方便,质量稳定,适用于大批量生产。所制备带锯不仅有了钎焊超硬磨料高出露,高排屑空间的优势,还保证了带锯基体的强度,完美地解决了钎焊超硬磨料技术在带锯领域的应用难题。对推动带锯领域的发展有着重大的作用和经济效益。

一种用于超硬磨料钎焊的复合钎料及其制备方法、进行钎焊的方法.pdf

本发明公开了一种用于超硬磨料钎焊的复合钎料及其制备方法、进行钎焊的方法,属于超硬磨料工具制作领域。复合钎料包括CuSnTi合金相和增强相,CuSnTi合金相各组分及其质量百分比分别为70~75%的Cu粉、15~20%Sn粉和5~10%的Ti粉,增强相为WC粉或ZrC粉中的一种,其中,增强相占CuSnTi合金相的体积百分比为5%~40%;先将CuSnTi合金相,和增强相机械混合一段时间,再配以5%的丙烯酸和95%的对二甲苯制成的粘结剂,置于超硬磨料和Q460钢待焊面之间,然后将其放置于真空钎焊炉中进行真空钎

超硬磨料钎焊砂轮的研究现状.docx

超硬磨料钎焊砂轮的研究现状超硬磨料钎焊砂轮是现代磨削工具中的一种重要类型,其具有磨削效率高、磨削质量好、使用寿命长等优点,被广泛运用于金属、陶瓷、玻璃、石材等材料的精密磨削加工中。本文将从超硬磨料钎焊砂轮的概述、研究现状以及未来发展方向等几个方面进行综述。一、超硬磨料钎焊砂轮的概述超硬磨料钎焊砂轮是以金刚石或氮化硼等超硬磨料为主体,通过钎焊技术将磨粒牢固地固定在砂轮上。该类砂轮具有高硬度、高抗磨损性、高强度、高热导率等特点,可实现高精度、高效率、高品质的磨削作业。由于具备良好的机械性能和热传导性能,超硬磨

钎焊超硬磨料船体打磨盘磨料排布工艺.pdf

本发明公开了一种钎焊超硬磨料船体打磨盘磨料排布工艺,包括打磨盘外端边缘布料、打磨盘斜面布料以及打磨盘顶端平面布料,所述的打磨盘外端边缘布料的磨料粒度为16~80目,相邻两颗磨粒的横向间距为1.6d~4.5d,相邻两颗磨粒的纵向间距1.5d~5.5d,其中d为磨料的最大粒径;所述的打磨盘斜面布料的磨料粒度为25~100目,沿磨盘径向相邻相颗磨粒间距范围1.5d~4d,沿径向分布的两列磨粒的间距范围1.5d~6d;所述的打磨盘顶端平面布料的磨料为簇状磨料,单个簇状磨料由1~115颗磨粒密排,磨粒的粒度为35~

一种单层高精度钎焊超硬磨料砂轮及其制造方法.pdf

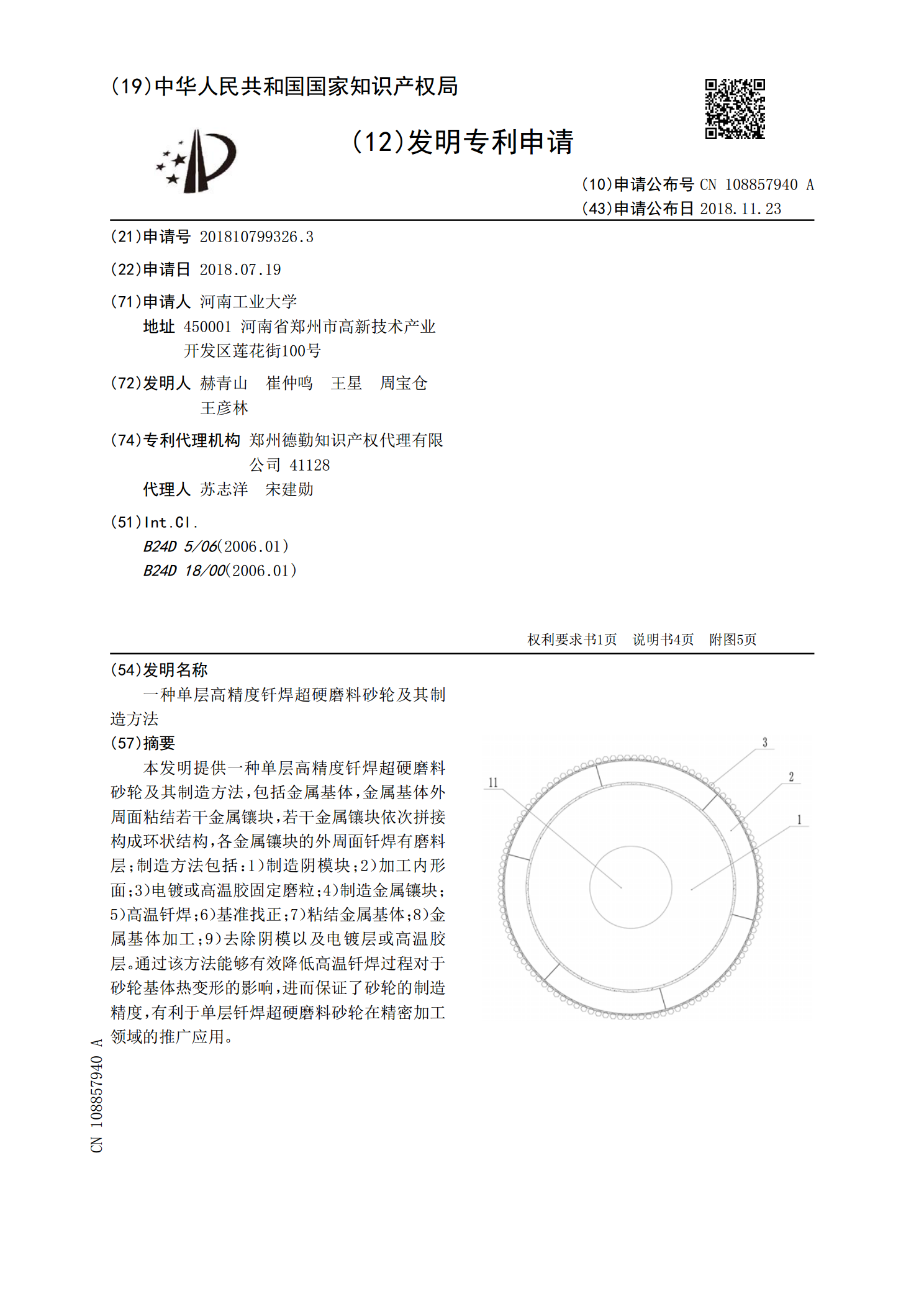

本发明提供一种单层高精度钎焊超硬磨料砂轮及其制造方法,包括金属基体,金属基体外周面粘结若干金属镶块,若干金属镶块依次拼接构成环状结构,各金属镶块的外周面钎焊有磨料层;制造方法包括:1)制造阴模块;2)加工内形面;3)电镀或高温胶固定磨粒;4)制造金属镶块;5)高温钎焊;6)基准找正;7)粘结金属基体;8)金属基体加工;9)去除阴模以及电镀层或高温胶层。通过该方法能够有效降低高温钎焊过程对于砂轮基体热变形的影响,进而保证了砂轮的制造精度,有利于单层钎焊超硬磨料砂轮在精密加工领域的推广应用。