一种细晶粒平面钼靶材的生产方法.pdf

丹烟****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种细晶粒平面钼靶材的生产方法.pdf

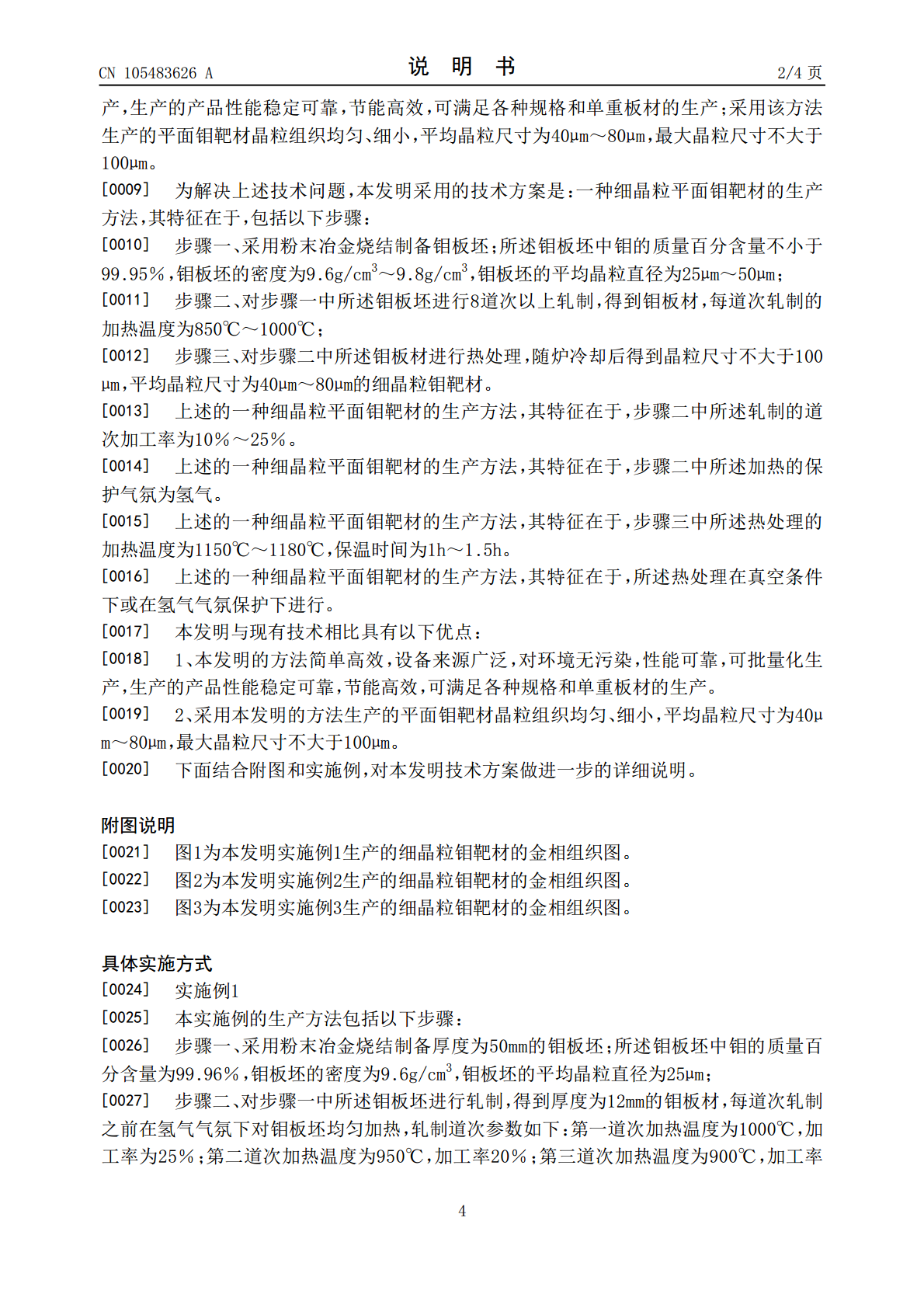

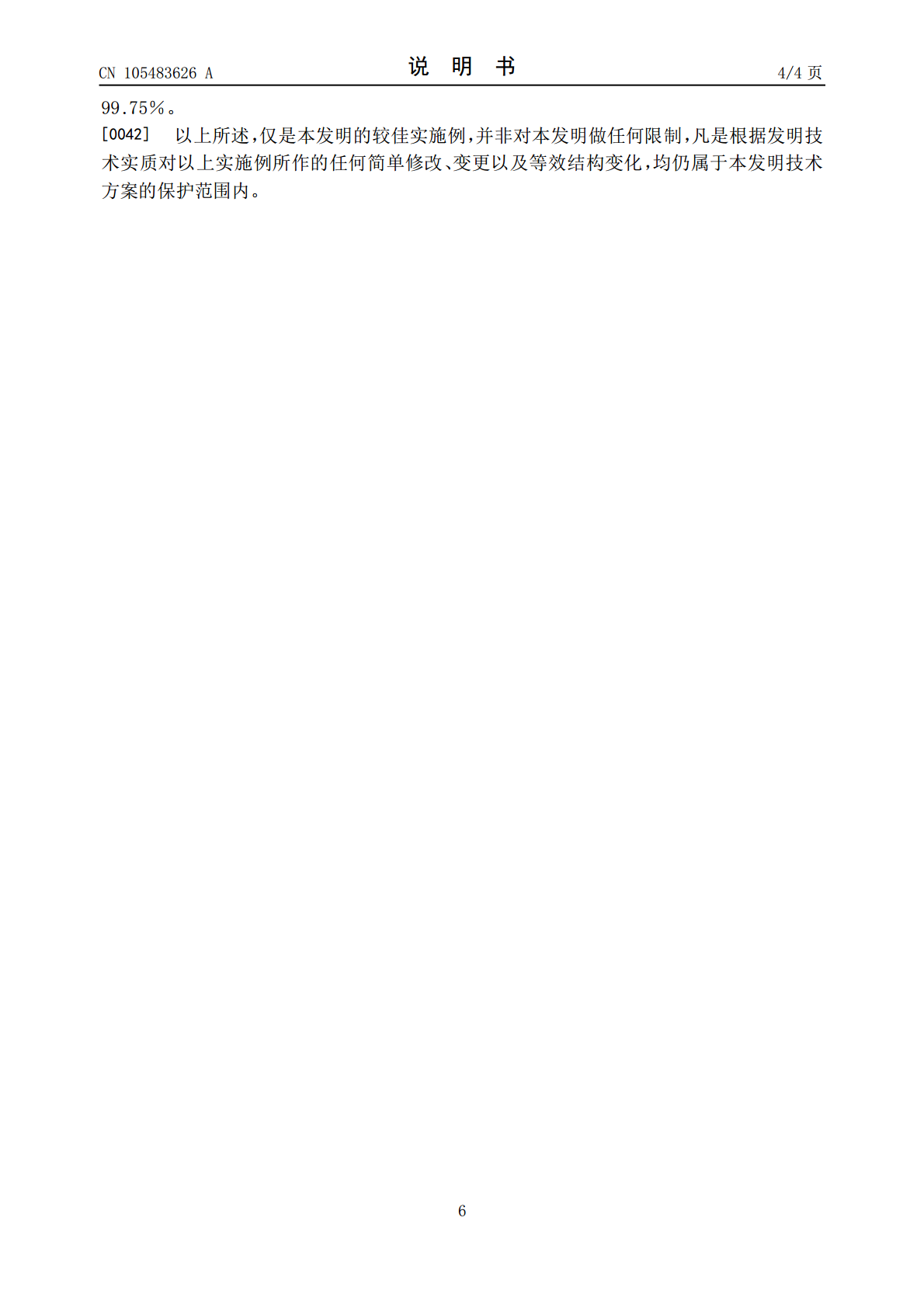

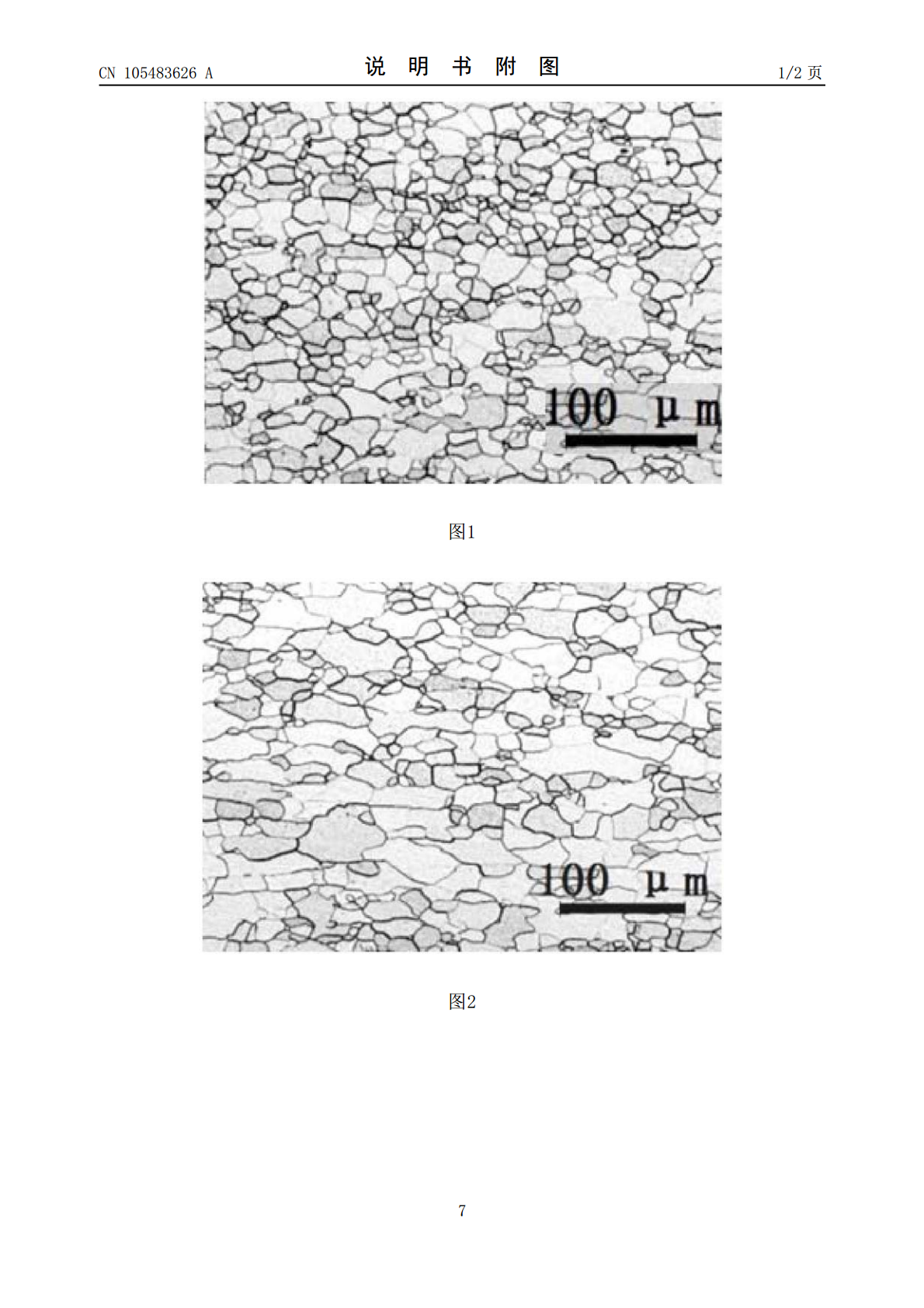

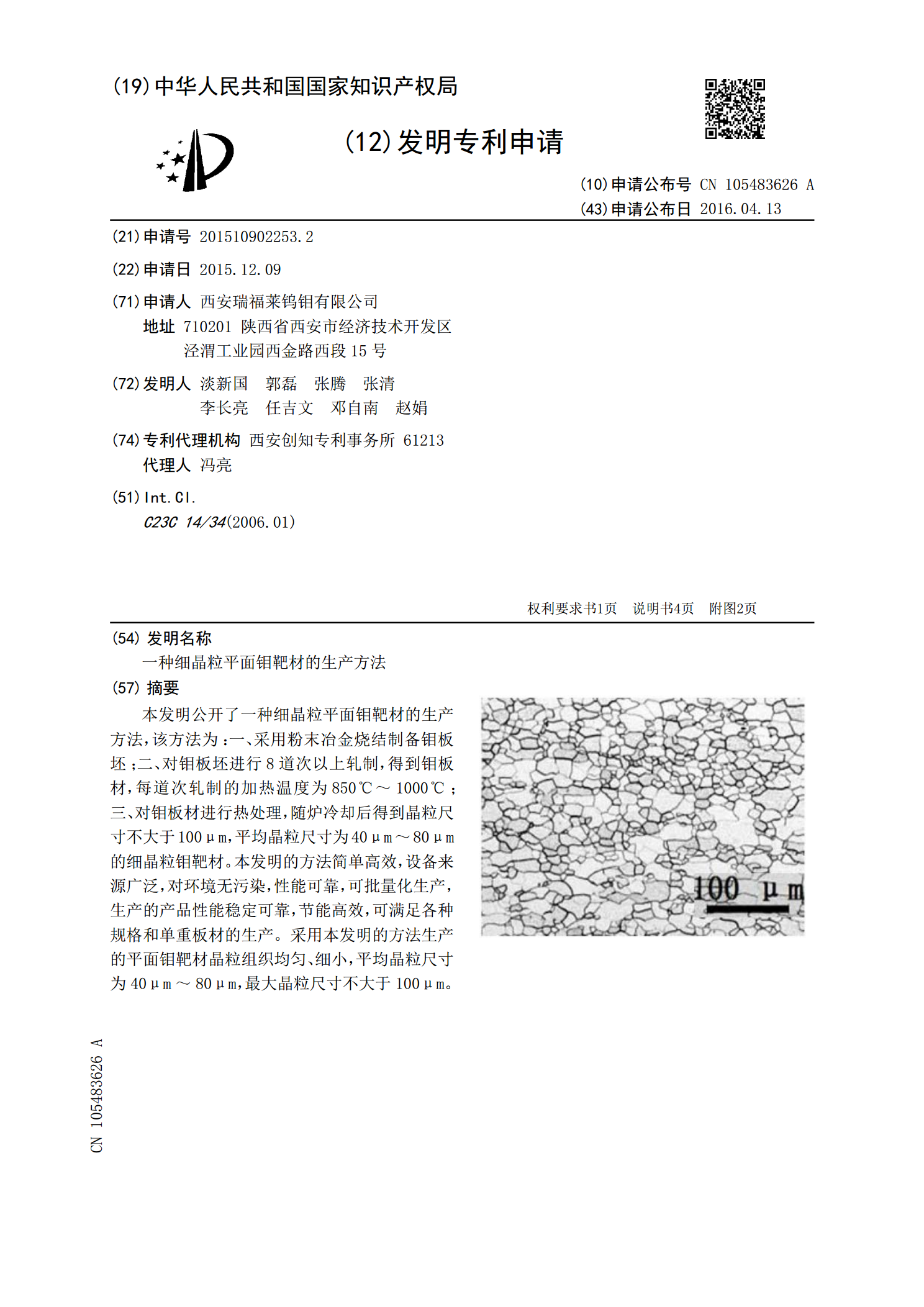

本发明公开了一种细晶粒平面钼靶材的生产方法,该方法为:一、采用粉末冶金烧结制备钼板坯;二、对钼板坯进行8道次以上轧制,得到钼板材,每道次轧制的加热温度为850℃~1000℃;三、对钼板材进行热处理,随炉冷却后得到晶粒尺寸不大于100μm,平均晶粒尺寸为40μm~80μm的细晶粒钼靶材。本发明的方法简单高效,设备来源广泛,对环境无污染,性能可靠,可批量化生产,生产的产品性能稳定可靠,节能高效,可满足各种规格和单重板材的生产。采用本发明的方法生产的平面钼靶材晶粒组织均匀、细小,平均晶粒尺寸为40μm~80μm

一种钼合金靶材制备方法、钼合金靶材和应用.pdf

本发明属于粉末冶金技术领域,具体提供一种钼合金靶材及其制备方法和应用。所述钼合金靶材的制备方法包括如下步骤:配制原料:按照所述靶材各元素质量配比称取原料混合,以质量百分数计,所述靶材包括如下成分,Ni:10%~30%,Ti:5%~25%,W:1%~20%和Re:0.5%~5%,余量为Mo和不可避免的杂质,且Mo的质量百分比≥50%;冷等静压;热等静压;热轧;退火。本申请方法制备的靶材塑韧性好,变形能力好,晶粒细小均匀。用本申请制备的靶材溅射沉积的薄膜厚度分布更均匀,可通过溅射方式附着在电子部件用层叠配线膜

一种低氧钼铌合金靶材的生产方法.pdf

本发明公开了一种生产低氧钼铌合金靶材的方法,包括以下步骤:1、将钼粉放在真空烧结炉中进行热处理;2、将铌金属粉与碱金属卤化物MX均匀混合得到混合粉;3、将步骤1中得到的钼粉与步骤2得到的混合粉放入V型混料机中混合,放入胶套后通过冷等静压压制成型;4、将压锭放在真空‑氢气两用烧结炉中进行热处理。本发明相对于现有技术,该方法除氧成本低,效果好,所得钼铌合金靶材杂质、氧含量低,性能优异。

铁靶材、铁镍合金靶材以及靶材的晶粒细化方法.pdf

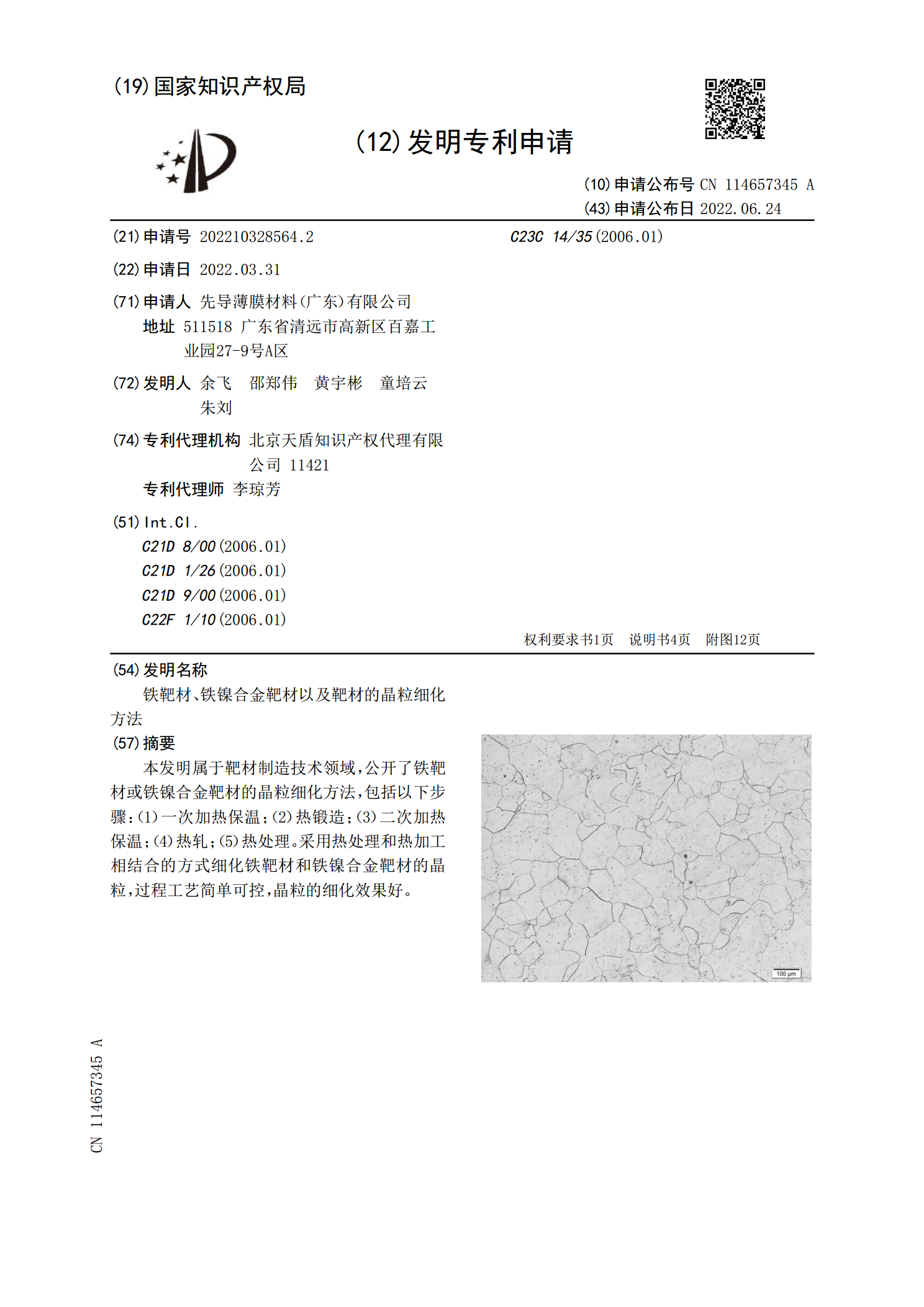

本发明属于靶材制造技术领域,公开了铁靶材或铁镍合金靶材的晶粒细化方法,包括以下步骤:(1)一次加热保温;(2)热锻造;(3)二次加热保温;(4)热轧;(5)热处理。采用热处理和热加工相结合的方式细化铁靶材和铁镍合金靶材的晶粒,过程工艺简单可控,晶粒的细化效果好。

铁靶材、铁镍合金靶材以及靶材的晶粒细化方法.pdf

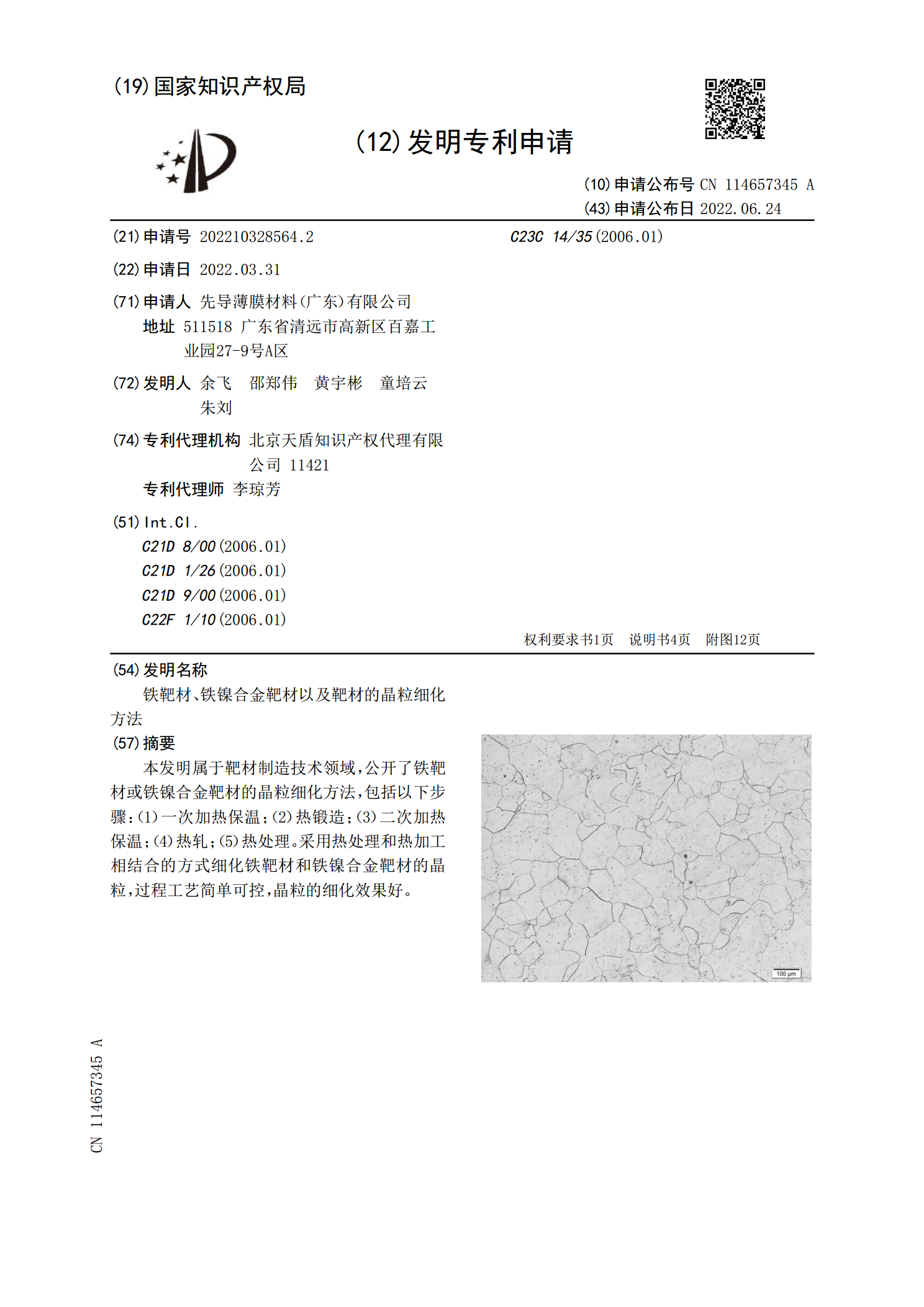

本发明属于靶材制造技术领域,公开了铁靶材或铁镍合金靶材的晶粒细化方法,包括以下步骤:(1)一次加热保温;(2)热锻造;(3)二次加热保温;(4)热轧;(5)热处理。采用热处理和热加工相结合的方式细化铁靶材和铁镍合金靶材的晶粒,过程工艺简单可控,晶粒的细化效果好。