石墨发热体炉内碳素材料表面均匀沉积SiC涂层的方法.pdf

Ch****49

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

石墨发热体炉内碳素材料表面均匀沉积SiC涂层的方法.pdf

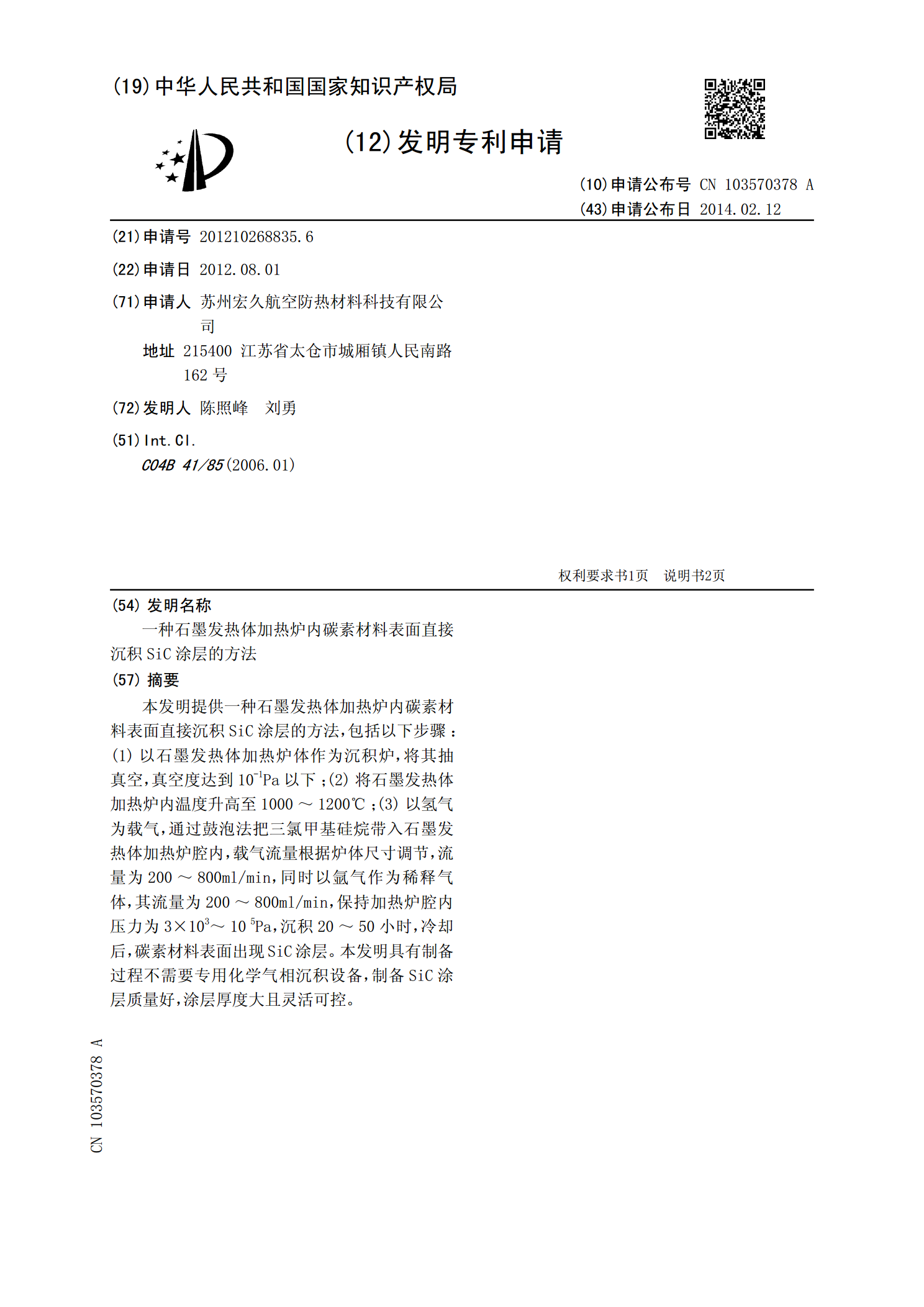

本发明公开了一种石墨发热体加热炉内碳素材料表面均匀沉积SiC涂层的方法,包括:(1)以石墨发热体加热炉体作为沉积炉,用石墨纸将发热体包覆;(2)抽真空,真空度达到500Pa以下;(3)将内温度升高至1000~1300℃;(4)将三氯甲基硅烷蒸汽带入石墨发热体加热炉腔内,同时以氢气为反应气,氩气作为稀释气体,沉积10~50h后随炉冷却;(5)将覆盖在石墨发热体上的石墨纸取出,重复步骤(2)过程;(6)将石墨发热体加热炉内温度升高至700~900℃;(7)重复步骤(4)过程,冷却后,炉内碳素材料表面出现均匀S

石墨发热体炉内碳素材料表面SiC-C涂层的制备方法.pdf

一种石墨发热体加热炉内碳素材料表面叠层SiC-C涂层的制备方法,其特征在于,将高温处理过后的石墨发热体加热炉抽至真空,升温至1100~1250℃。然后通入氩气,15~30min后开始通入氢气,15~30min后待炉内环境稳定后,开始通入三氯甲基硅烷(MTS),炉内化学气相沉积反应5~10h后,停止通入三氯甲基硅烷,15~30min后开始通入丙烯气体,气相反应热解碳界面层,氢气和氩气继续按原气体流量通入,保持炉内温度稳定在900~1100℃,1~5h后停止通入丙烯气体,15~30min后再次通入三氯甲基硅烷

一种石墨发热体加热炉内碳素材料表面直接沉积SiC涂层的方法.pdf

本发明提供一种石墨发热体加热炉内碳素材料表面直接沉积SiC涂层的方法,包括以下步骤:(1)以石墨发热体加热炉体作为沉积炉,将其抽真空,真空度达到10-1Pa以下;(2)将石墨发热体加热炉内温度升高至1000~1200℃;(3)以氢气为载气,通过鼓泡法把三氯甲基硅烷带入石墨发热体加热炉腔内,载气流量根据炉体尺寸调节,流量为200~800ml/min,同时以氩气作为稀释气体,其流量为200~800ml/min,保持加热炉腔内压力为3×103~105Pa,沉积20~50小时,冷却后,碳素材料表面出现SiC涂层。

一种石墨发热体加热炉内碳素材料表面制备SiC涂层的方法.pdf

本发明提供一种石墨发热体加热炉内碳素材料表面制备SiC涂层的方法,包括以下步骤:(1)按照1∶1的摩尔比取适量的碳毡和SiO2粉;(2)将碳毡和SiO2粉放入盐酸进行酸洗,酸洗后用去离子水水洗,水洗后将碳毡把SiO2粉包覆,放置在70~90℃的烘箱中处理;(3)将包覆SiO2粉的碳毡放入石墨发热体加热炉内,密闭加热炉;(4)将加热炉内温度升高至500~700℃,气压抽至10-2Pa以下,保持2~3小时;(5)将加热炉温度升高至1450~1600℃,保温2~6小时,停止保温,冷却后,加热炉内碳素材料表面具有

一种石墨发热体加热炉内碳素材料表面原位反应烧结SiC涂层的制备方法.pdf

本发明提供一种石墨发热体加热炉内碳素材料表面原位反应烧结SiC涂层的制备方法,包括(1)按照0.7~0.9∶1的摩尔比取适量的C、Si粉,将其充分混合;(2)混合后加入盐酸进行酸洗,酸洗后用去离子水水洗,放置在烘箱中处理,得到均匀混合干粉;(3)将适量混合干粉中加入适量粘结剂水溶液,调成混合浆料;(4)将混合浆料均匀涂覆在碳素材料部件表面;(5)将加热炉炉内温度升高至80~110℃,保温2~3小时;(6)继续升高加热炉内温度至450~600℃,保温2~3小时;(7)将加热炉内气压抽至10-2Pa以下,通入