一种冷轧连续退火工序双相钢氧化色控制方法.pdf

如灵****姐姐

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种冷轧连续退火工序双相钢氧化色控制方法.pdf

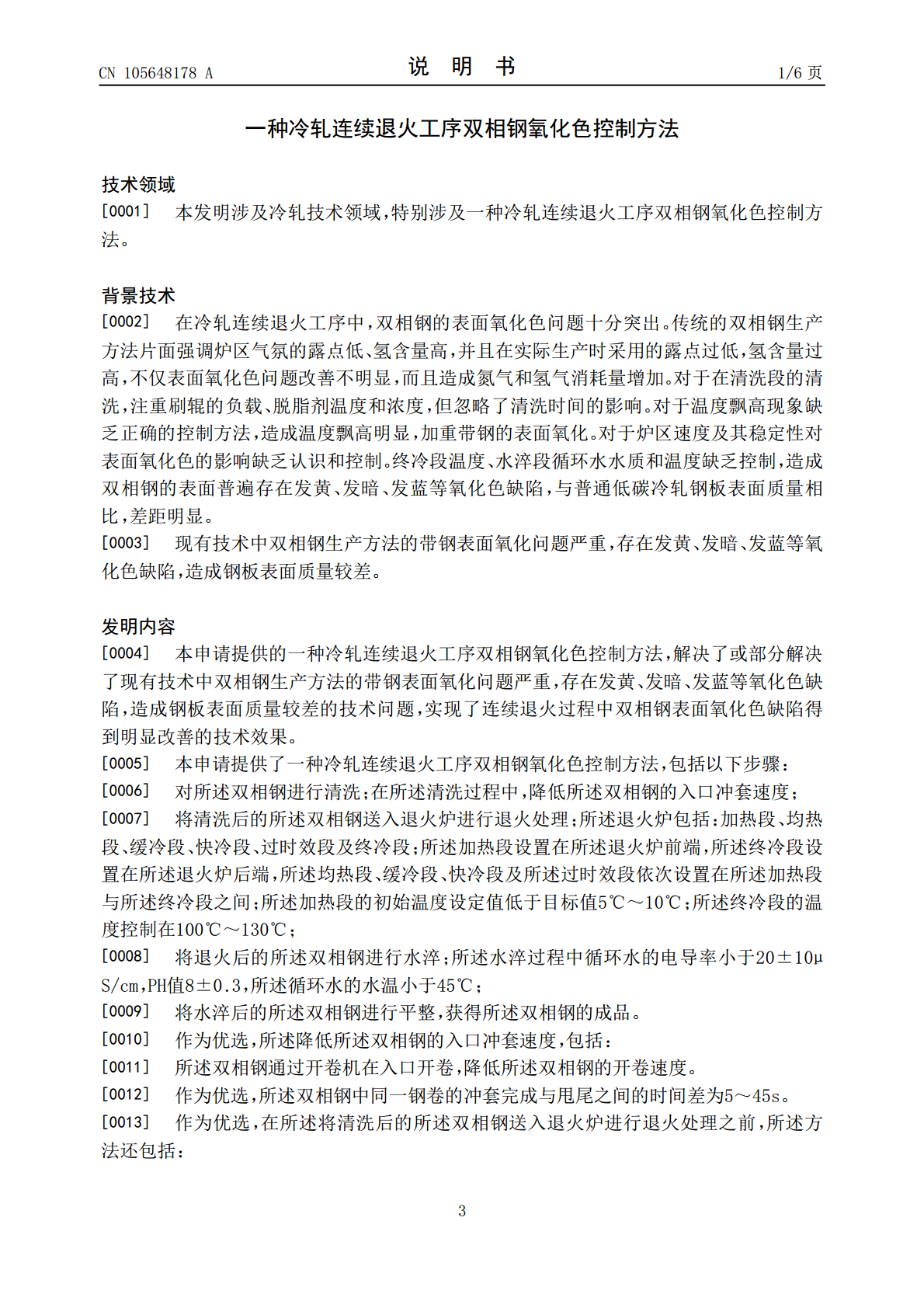

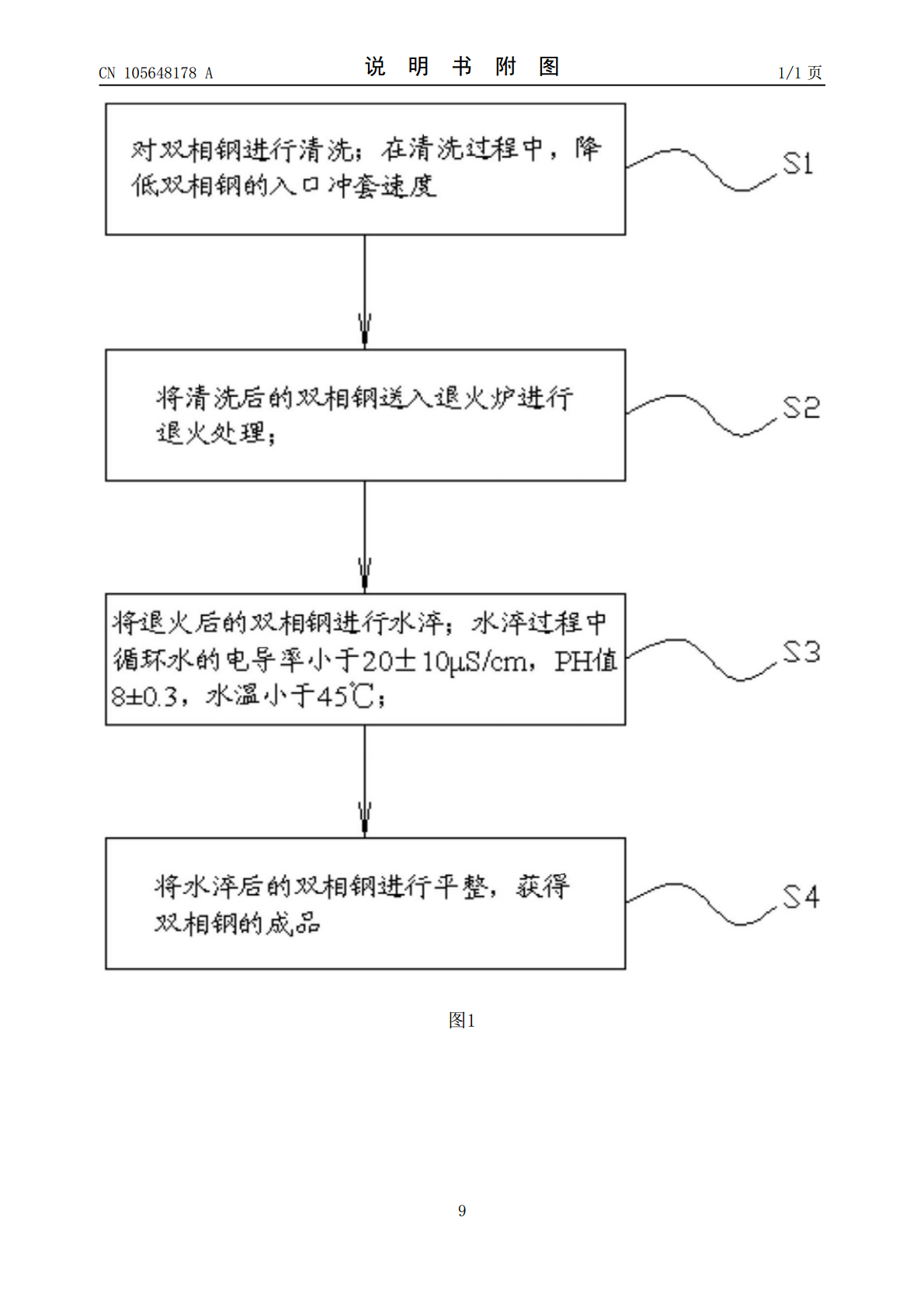

本发明涉及一种冷轧连续退火工序双相钢氧化色控制方法,包括以下步骤:对双相钢进行清洗;在清洗过程中,降低双相钢的入口冲套速度;将清洗后的双相钢送入退火炉进行退火处理;退火炉包括:加热段、均热段、缓冷段、快冷段、过时效段及终冷段,加热段的初始温度设定值低于目标值5℃~10℃;终冷段的温度控制在100℃~130℃;将退火后的双相钢进行水淬;水淬过程中循环水的电导率小于20±10μS/cm,PH值8±0.3,水温小于45℃;将水淬后的双相钢进行平整,获得双相钢的成品。该双相钢氧化色控制方法使连续退火过程中双相钢表

一种双相不锈钢冷轧退火酸洗工艺.pdf

本发明公开了一种双相不锈钢冷轧退火酸洗工艺,属于双相不锈钢冶炼技术领域。该工艺按照下述步骤进行:在双相不锈钢前端和后端分别连接退火温度与双相不锈钢退火温度相近的不锈钢卷;设定工艺速度,根据钢卷厚度和工艺速度,计算出TV值,根据TV值设定各个区的炉膛温度对钢卷进行退火;然后将退火后的不锈钢卷进行Na

一种冷轧薄板45号钢连续退火生产方法.pdf

本发明涉及一种冷轧薄板45号钢连续退火生产方法,该钢种的化学成分质量百分比为:C,0.47%;Mn,0.60%;Si,0.31%;P,≤0.035%;S,≤0.035%;Cr≤0.25;Ni≤0.25;Cu≤0.25,余量为Fe。热轧工艺控制加热温度:1250±30℃;终轧温度:900±20℃;卷取温度:730±20℃;冷轧工艺控制冷轧压下率:50%-70%,连续退火工艺中带钢由室温进入炉内介质由H2和N2组成的非氧化性气氛中连续经过37~52秒加热至240℃~260℃;经607~850秒进一步加热到75

一种控制冷轧双相钢扁卷方法.pdf

本发明涉及冷轧双相钢技术领域,尤其涉及一种控制冷轧双相钢扁卷方法。具体包括:1)优化卷筒跟踪水及助卷辊冷却水的投入时序:采用带钢头部速度8~12m/s与温度检测650~750℃双重反馈方式,带钢在层流冷却过程中,头尾100~150米卷取温度设定值为630±20℃,头尾100~150米外其余位置卷取温度设定值为530±20℃;2)调整卷取机张力控制参数:张力系数为3~3.5,张力值为35Mpa以上;3)调整卷取机内水冷速度:热卷在卷取机内水冷速度控制在15~20℃/min;4)卷取完成时,尾部位置停在距卸卷

一种外层氧化的冷轧无取向电工钢退火方法.pdf

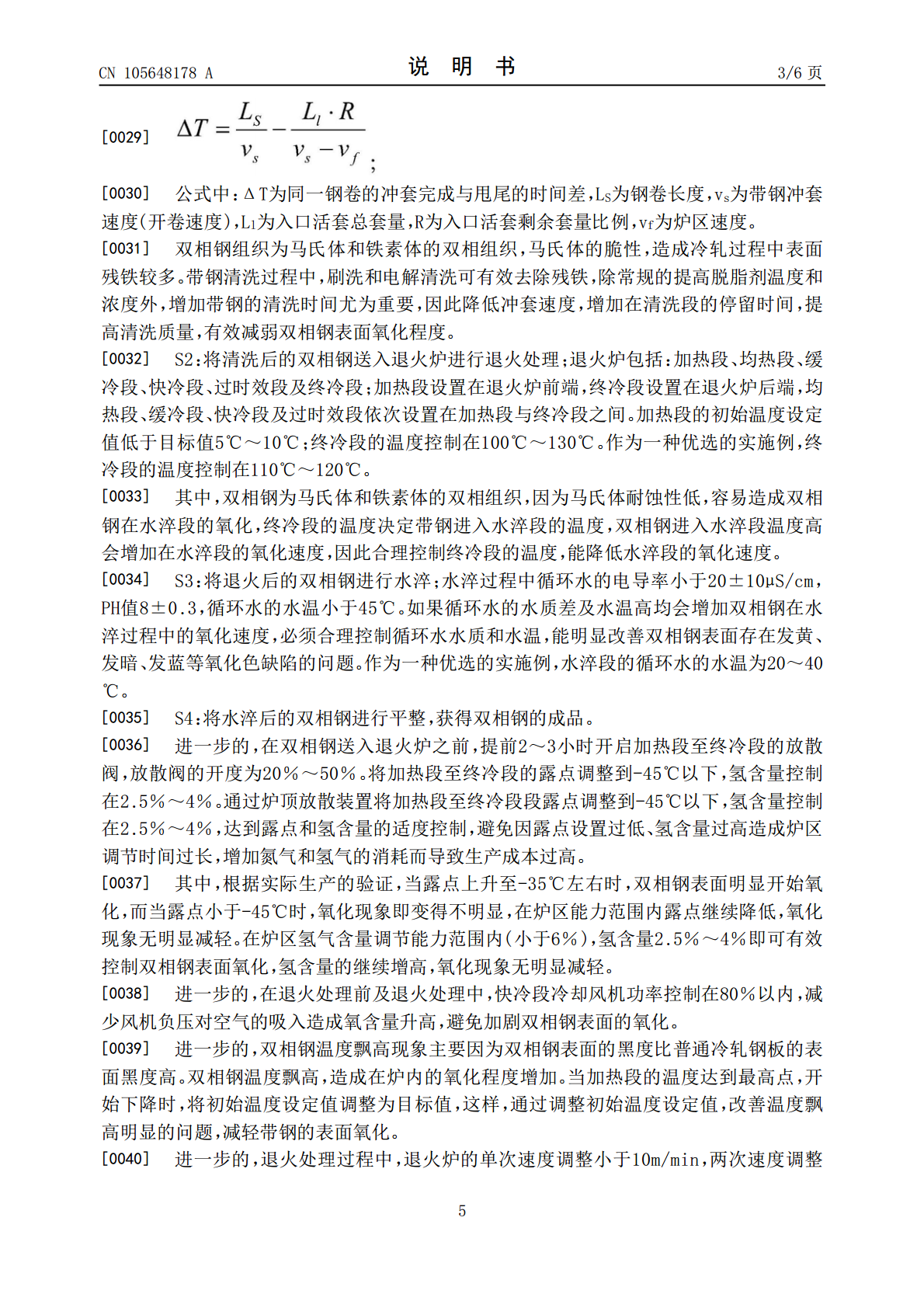

本发明公开一种外层氧化的冷轧无取向电工钢退火方法,连续退火炉循环气体冷却器内为氮气循环,氧含量600~1000ppm;钢板离开循环冷却器的板温为200~450℃之间;循环冷却器的露点控制为40~-40℃;均热炉露点60~-60℃。该产品表层氧化具有良好的绝缘性和冲片性;减薄绝缘层厚度实现节约涂层液的目的;实现了短流程生产表面带有氧化层的硅钢;可以直接生产出发蓝硅钢。