一种转炉高效脱磷的冶炼方法.pdf

Ch****49

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种转炉高效脱磷的冶炼方法.pdf

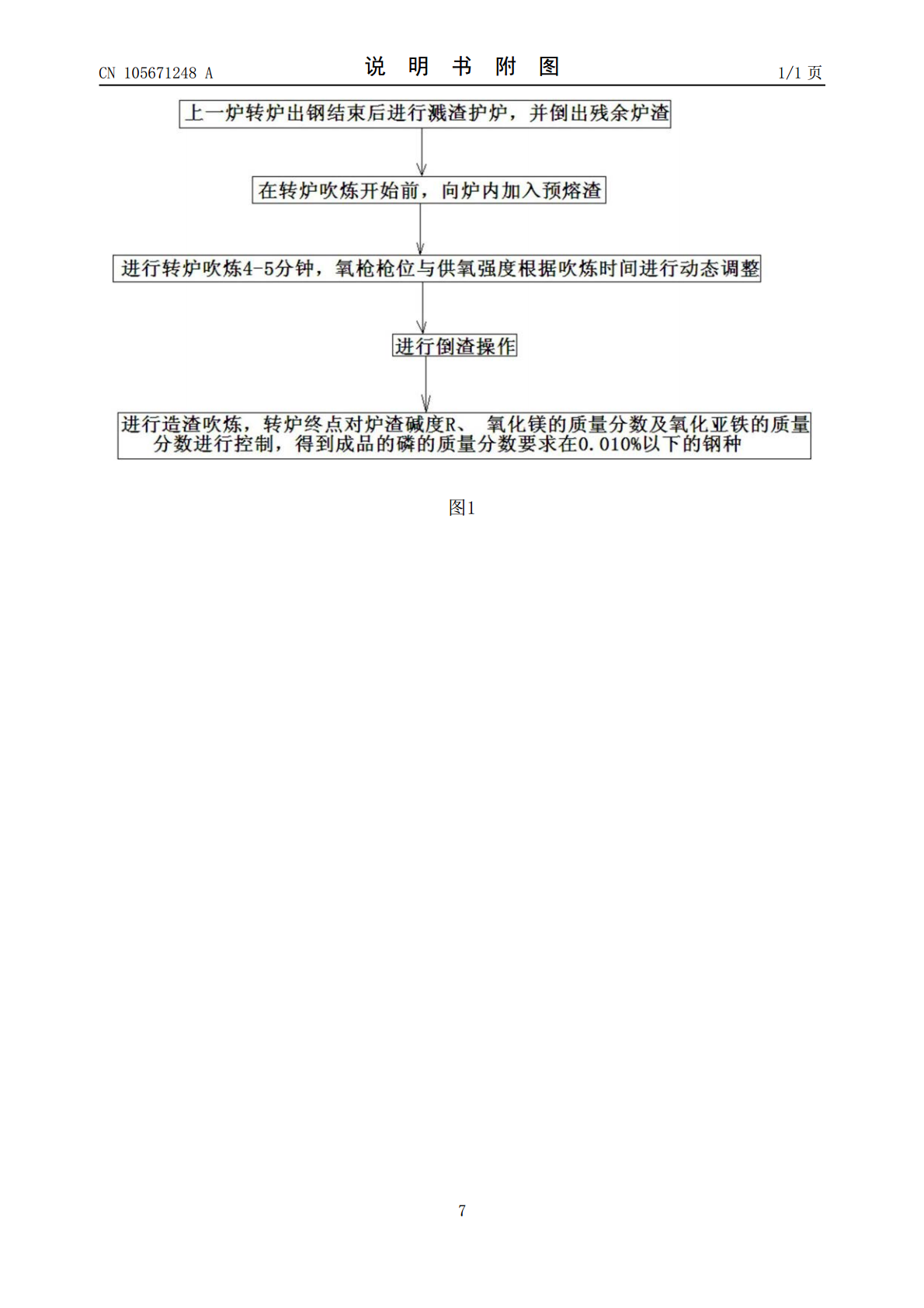

本发明公开了一种转炉高效脱磷的冶炼方法,属于钢铁冶金技术领域。所述转炉高效脱磷的冶炼方法包括以下步骤:上一炉转炉出钢结束后进行溅渣护炉,并倒出残余炉渣;在转炉吹炼开始前,向炉内加入预熔渣;进行转炉吹炼4-5分钟,氧枪枪位与供氧强度根据吹炼时间进行动态调整;进行倒渣操作;进行造渣吹炼,转炉终点对炉渣碱度R、氧化镁的质量分数及氧化亚铁的质量分数进行控制,得到成品的磷的质量分数要求在0.010%以下的钢种。本发明转炉高效脱磷的冶炼方法能够有效提高转炉脱磷效率,降低转炉终点磷含量及成本低。

一种较低碱度脱磷渣快速高效脱磷的转炉冶炼方法.pdf

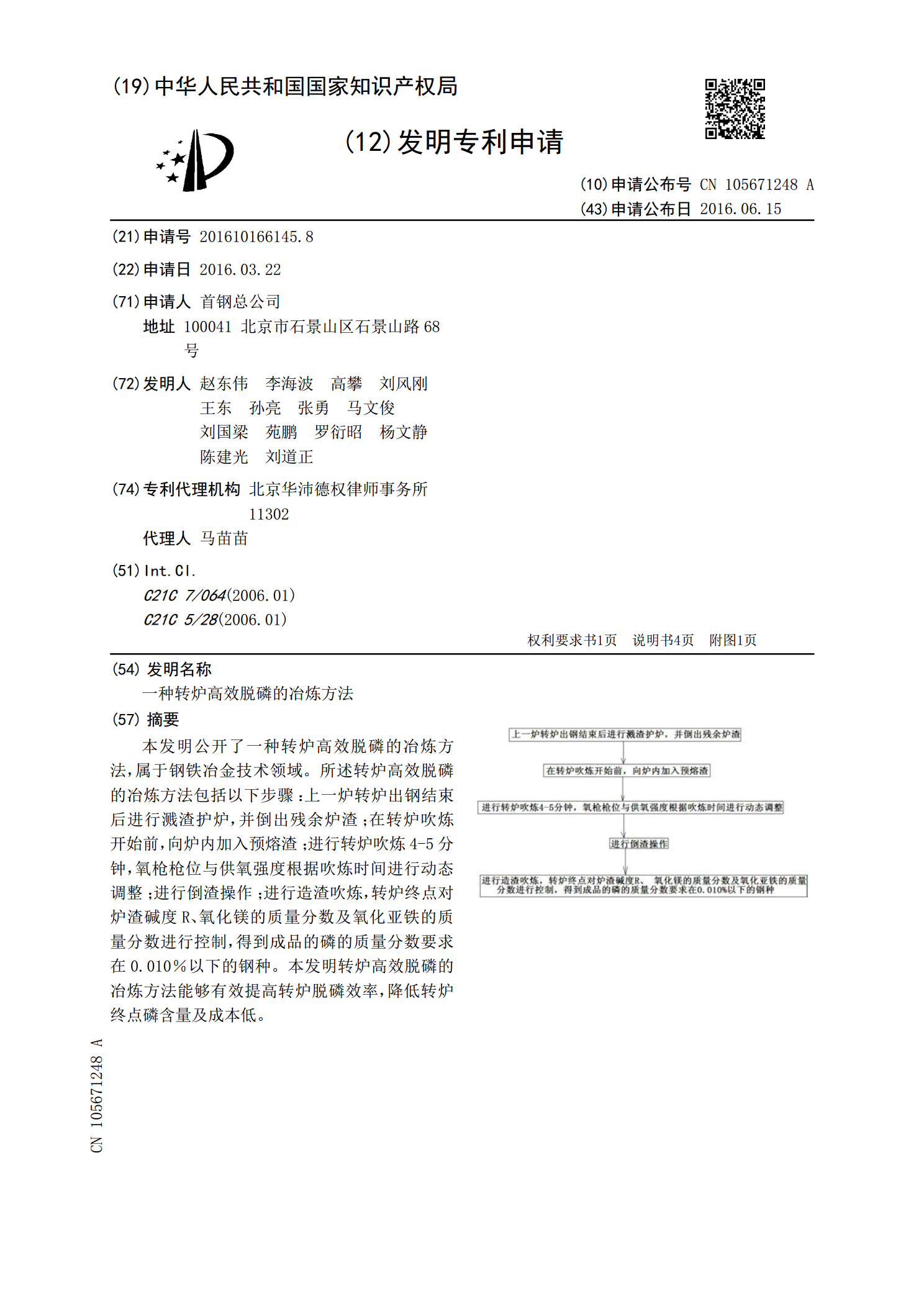

本发明涉及冶金行业中转炉炼钢技术领域,是一种转炉高效、快速脱磷的方法,旨在提供一种在较低碱度转炉渣的控制条件下实现转炉高效、快速脱磷的工艺技术。本发明通过控制转炉双渣冶炼前期脱磷阶段渣料的加入量,调整前期脱磷阶段炉渣碱度和炉渣MgO含量在较低范围,此时,采用低枪位、高供氧强度吹炼技术,加强顶吹氧气流对熔池的搅拌,促进钢液中[P]向渣/铁界面传输,同时采用分批次加入铁矿石的方法实现炉渣中FetO含量控制在较高范围,为转炉脱磷提供有利的热力学条件,从而实现较低碱度脱磷渣控制条件下高效快速脱磷的目的。

高效脱磷的转炉清洁冶炼方法.pdf

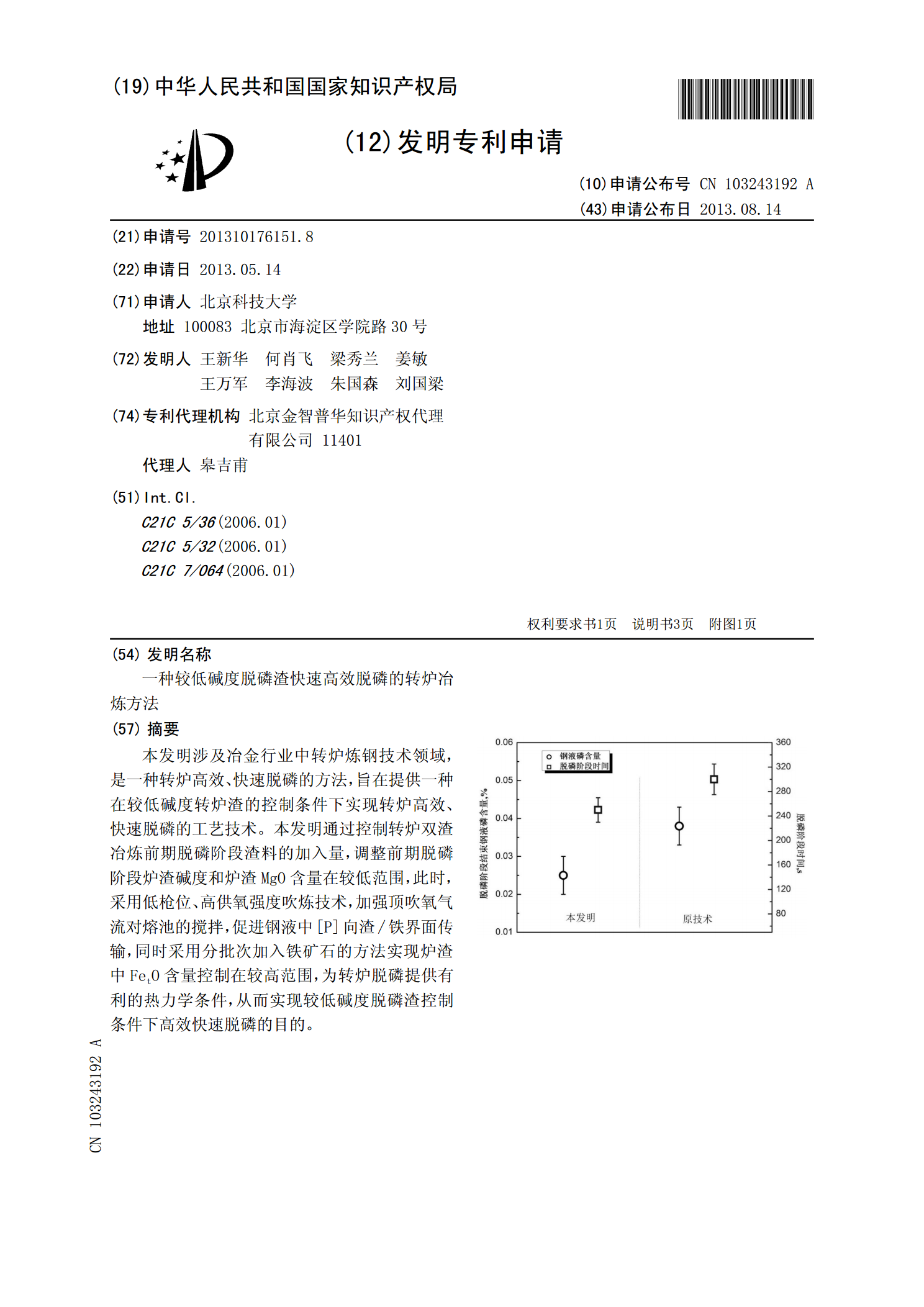

本发明涉及高效脱磷的转炉清洁冶炼方法,包括步骤:将高炉铁水和废钢加入转炉中;向转炉中进行吹氧,向转炉中添加白云石;在进入硅锰氧化期时,向转炉中添加氧化铁皮以及白云石;碳氧反应开始约30S‑50S进行倒渣;向转炉中进行吹氧,向转炉中添加石灰以及萤石;在进入碳氧反应期时,向转炉中进行吹氧,向转炉中添加氧化铁皮以及石灰;碳氧反应期结束后,测温测成分后倒渣,然后出钢。采用氧化铁脱磷后,同时加入一定量的生白云石,白云石富含碳碳酸镁和碳酸钙,其受热分解成氧化钙可以稳定磷,分解出的氧化镁可以保护转炉炉衬。另外,白云石可

一种精炼废渣用于转炉高效脱磷的冶炼工艺方法.pdf

一种精炼废渣用于转炉高效脱磷的冶炼工艺方法,将精炼废渣经抑制粉化处理后,作为转炉造渣剂原辅料之一用于转炉冶炼,匹配合适的造渣制度和枪位控制工艺,控制合适的转炉终点条件,在满足低成本冶炼需求条件下实现精炼废渣回用作炼钢造渣剂的高效循环利用。本发明有效解决了精炼渣易粉化污染环境,同时大量堆存利用难的缺点;打通了精炼渣抑制粉化直接作转炉造渣剂来高效脱磷的处理工艺。在冶炼过程中,分批次加入抑制粉化处理后的精炼废渣,作为转炉造渣剂使用代替一部分石灰,匹配合适的造渣制度和氧枪控制等工艺条件,进行转炉脱磷。所述方法可实

一种提高转炉冶炼脱磷的方法.pdf

一种提高转炉冶炼脱磷的方法:留渣操作;供氧吹炼并首次加入石灰石及活性石灰;吹炼至215~225秒时,降低供氧操作;吹炼至275~285秒时,首次加入铁皮;吹炼至340~350秒时第二次加入铁皮并调整氧枪位;吹炼至450~500秒时,第二次加入石灰石并加完,第二次加入活性石灰;吹炼至650~700秒时,第三次加入剩余的活性石灰,并调整氧枪位;吹炼至800~850秒时,压枪拉碳及吹氧结束并出钢。本发明能在不增加废钢比的情况下,通过控制吹炼前期温度,使在不降低供氧的情况下,提高熔渣氧化性的同时,不增加供氧时间,