一种金属零件的成形方法及成形装置.pdf

书生****萌哒

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种金属零件的成形方法及成形装置.pdf

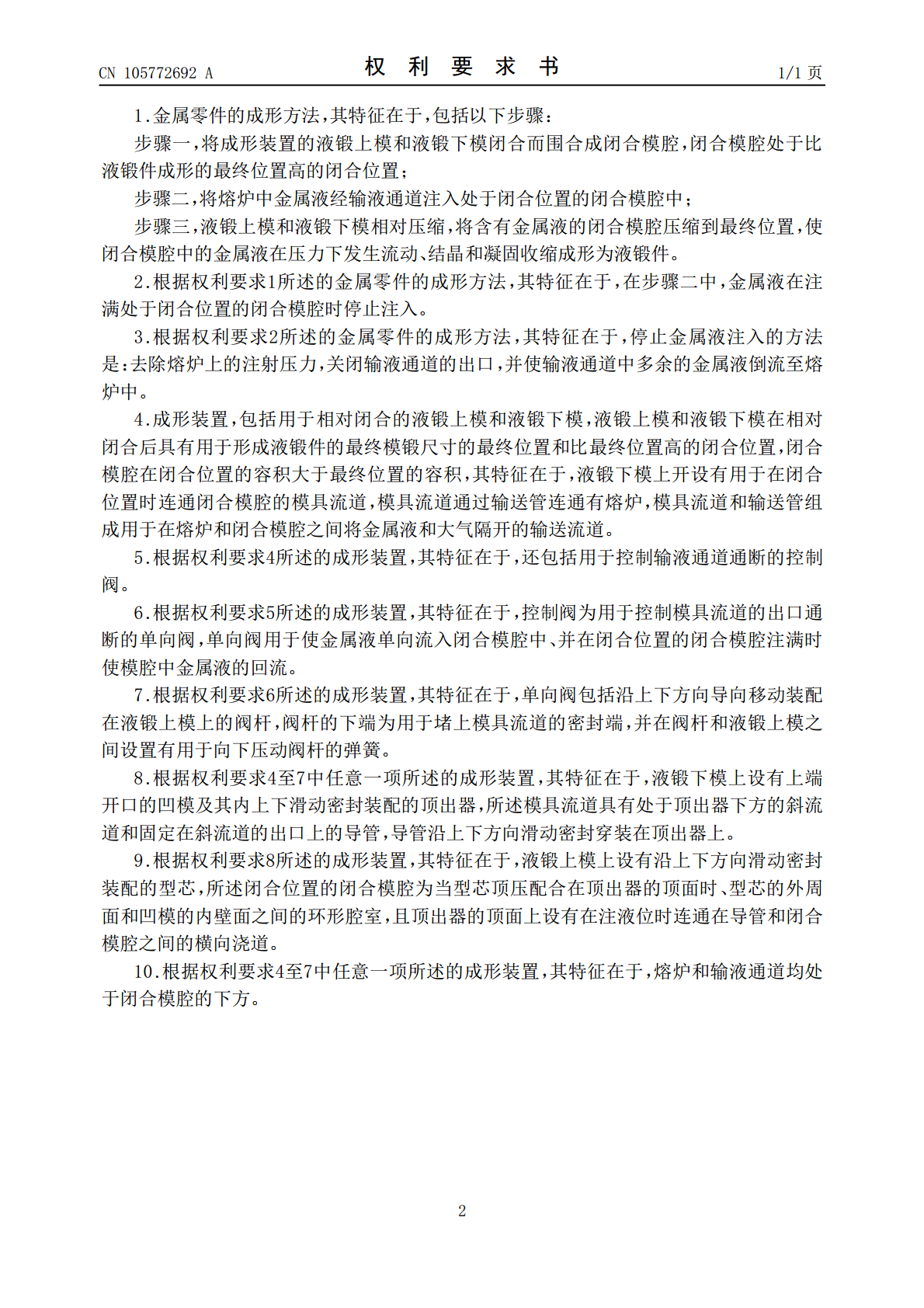

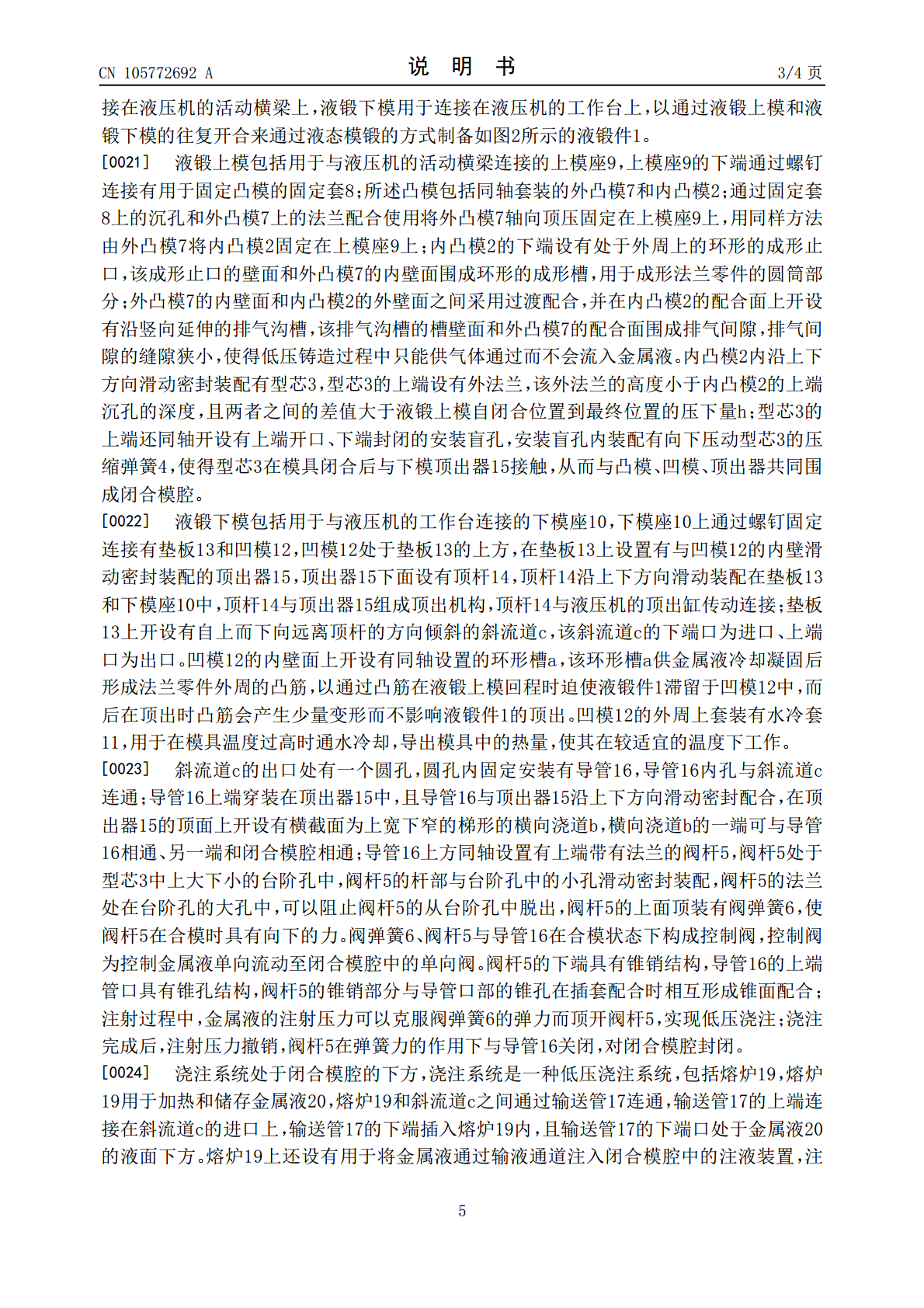

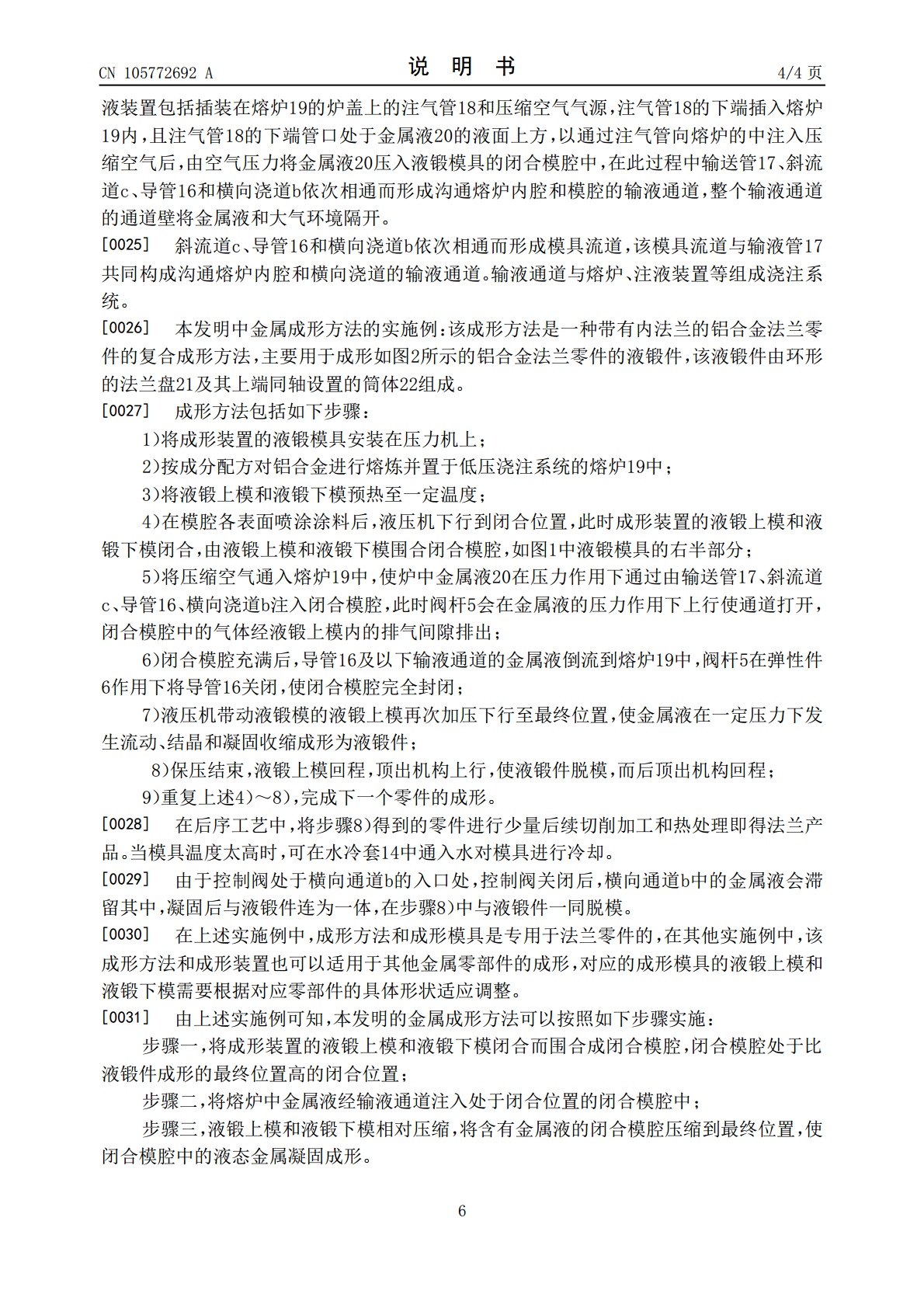

本发明公开了一种金属零件的成形方法及成形装置。金属零件的成形方法包括以下步骤:步骤一,将成形装置的液锻上模和液锻下模闭合而围合成闭合模腔,闭合模腔处于比液锻件成形的最终位置高的闭合位置;步骤二,将熔炉中金属液经输液通道注入处于闭合位置的闭合模腔中;步骤三,液锻上模和液锻下模相对压缩,将含有金属液的闭合模腔压缩到最终位置,使闭合模腔中的液态金属凝固成形。本发明中金属液是在液锻上模和液锻下模闭合成封闭的闭合模腔后,再通过封闭的输送通道和斜流道进入闭合模腔中,这样将避免金属液在进入闭合模腔前接触大气环境,减少了

一种板型零件的电磁脉冲成形装置及其成形方法.pdf

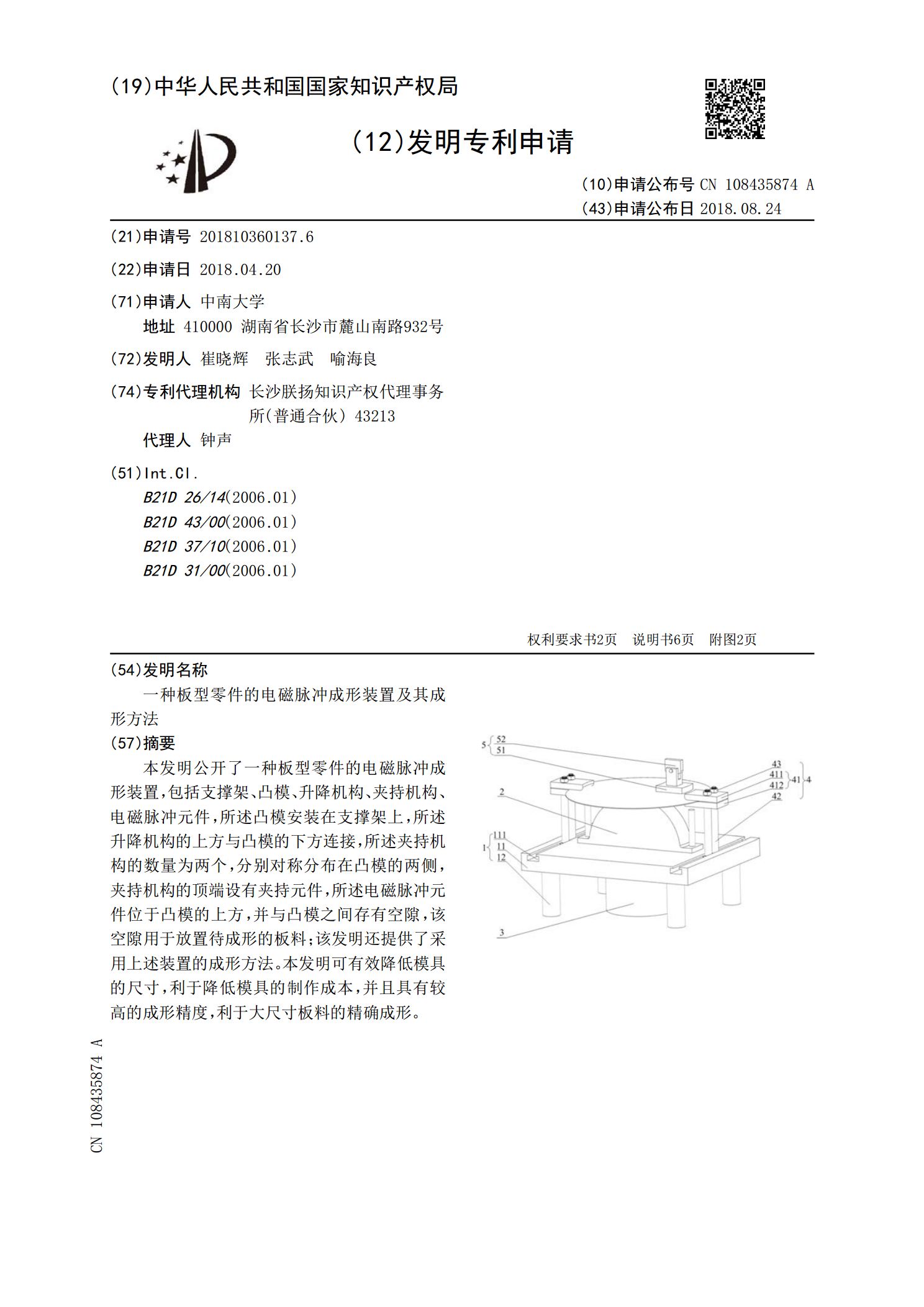

本发明公开了一种板型零件的电磁脉冲成形装置,包括支撑架、凸模、升降机构、夹持机构、电磁脉冲元件,所述凸模安装在支撑架上,所述升降机构的上方与凸模的下方连接,所述夹持机构的数量为两个,分别对称分布在凸模的两侧,夹持机构的顶端设有夹持元件,所述电磁脉冲元件位于凸模的上方,并与凸模之间存有空隙,该空隙用于放置待成形的板料;该发明还提供了采用上述装置的成形方法。本发明可有效降低模具的尺寸,利于降低模具的制作成本,并且具有较高的成形精度,利于大尺寸板料的精确成形。

一种金属连续成形方法及装置.pdf

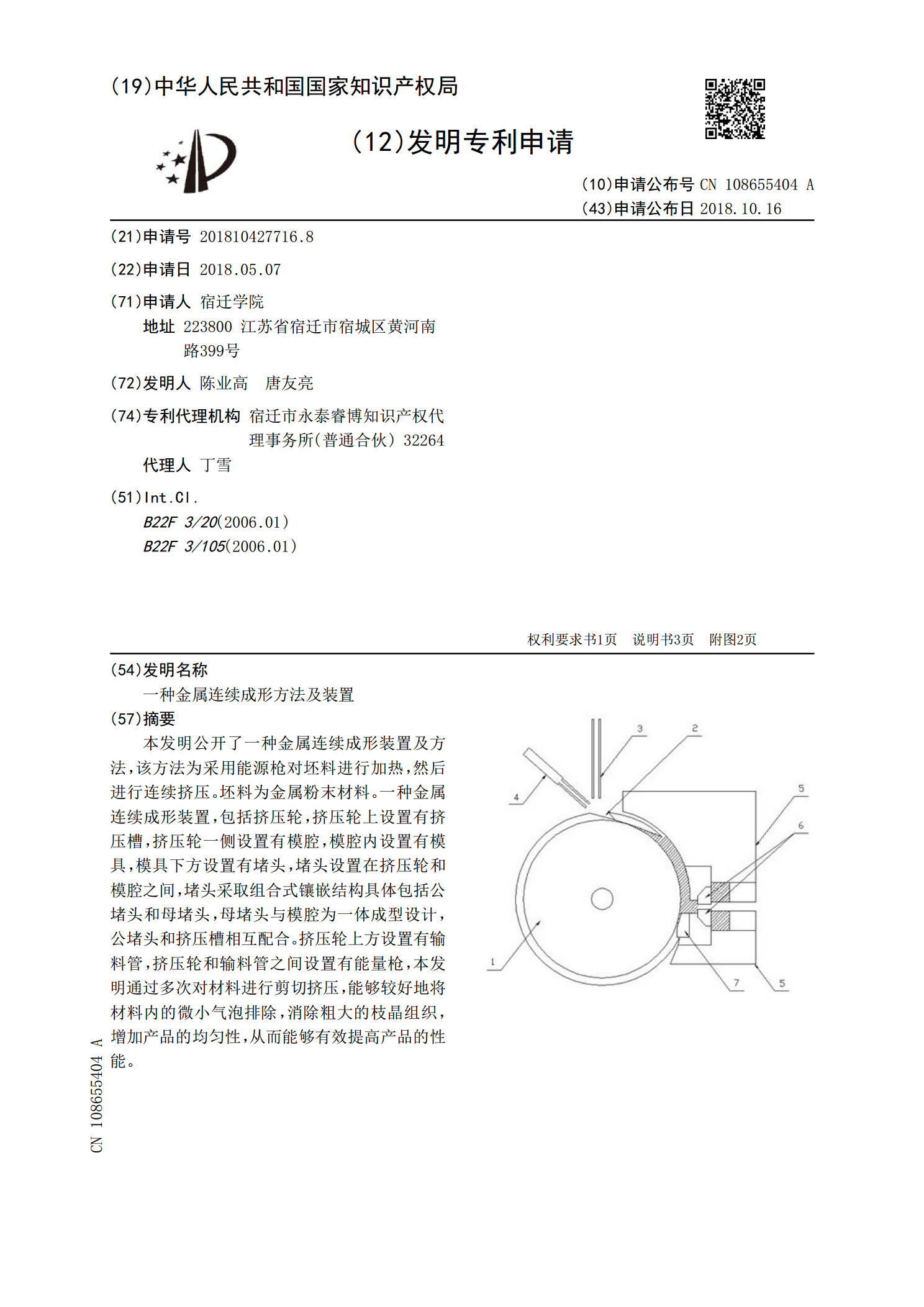

本发明公开了一种金属连续成形装置及方法,该方法为采用能源枪对坯料进行加热,然后进行连续挤压。坯料为金属粉末材料。一种金属连续成形装置,包括挤压轮,挤压轮上设置有挤压槽,挤压轮一侧设置有模腔,模腔内设置有模具,模具下方设置有堵头,堵头设置在挤压轮和模腔之间,堵头采取组合式镶嵌结构具体包括公堵头和母堵头,母堵头与模腔为一体成型设计,公堵头和挤压槽相互配合。挤压轮上方设置有输料管,挤压轮和输料管之间设置有能量枪,本发明通过多次对材料进行剪切挤压,能够较好地将材料内的微小气泡排除,消除粗大的枝晶组织,增加产品的均

一种液态金属多线槽连续成形装置与连续成形方法.pdf

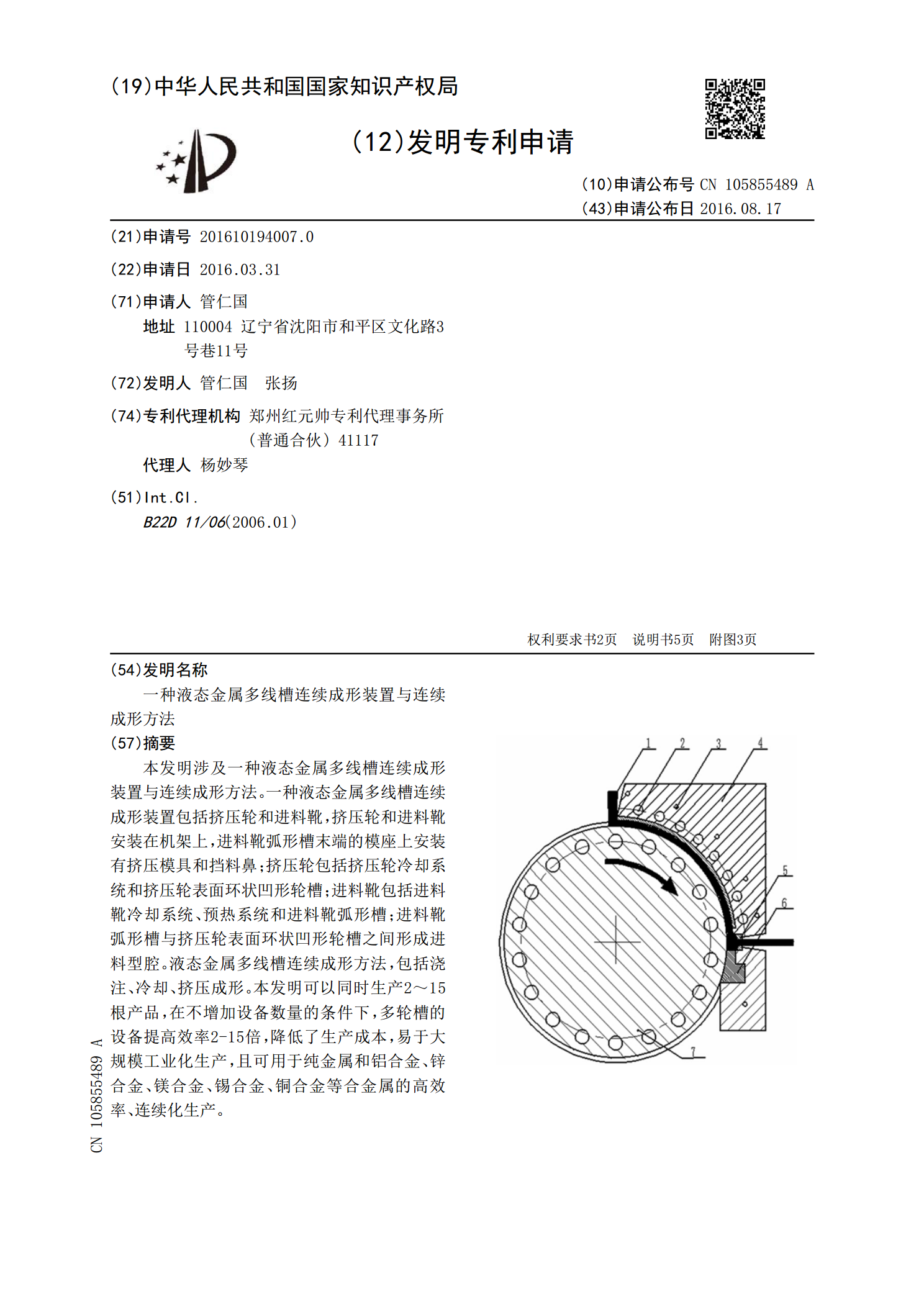

本发明涉及一种液态金属多线槽连续成形装置与连续成形方法。一种液态金属多线槽连续成形装置包括挤压轮和进料靴,挤压轮和进料靴安装在机架上,进料靴弧形槽末端的模座上安装有挤压模具和挡料鼻;挤压轮包括挤压轮冷却系统和挤压轮表面环状凹形轮槽;进料靴包括进料靴冷却系统、预热系统和进料靴弧形槽;进料靴弧形槽与挤压轮表面环状凹形轮槽之间形成进料型腔。液态金属多线槽连续成形方法,包括浇注、冷却、挤压成形。本发明可以同时生产2~15根产品,在不增加设备数量的条件下,多轮槽的设备提高效率2‑15倍,降低了生产成本,易于大规模工

成形装置、该成形装置的模板以及成形方法.pdf

本发明公开了一种成形装置和方法,在模制圆管、角管或开口成形材料时,该成形装置和方法能够通过例如轧制成形、压模成形或模板成形等的各种成形方法来形成所需的截面轮廓;能够执行任何这些成形过程中所需要的成形,而不会丧失传统轧制成形的生产效率并且对将被成形的材料造成最小的额外变形;以及能够生产具有高尺寸精度的高质量产品。公开了一种成形装置,该成形装置被构造成通过使用环状模板组系能够基本实现例如使用大的成形轧辊,其中将多个独立的模板连接,以将与虚拟巨大直径圆的所需圆弧部分相同的曲率半径和长度设置到与将被成形的材料相接