一种金属连续成形方法及装置.pdf

醉香****mm

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种金属连续成形方法及装置.pdf

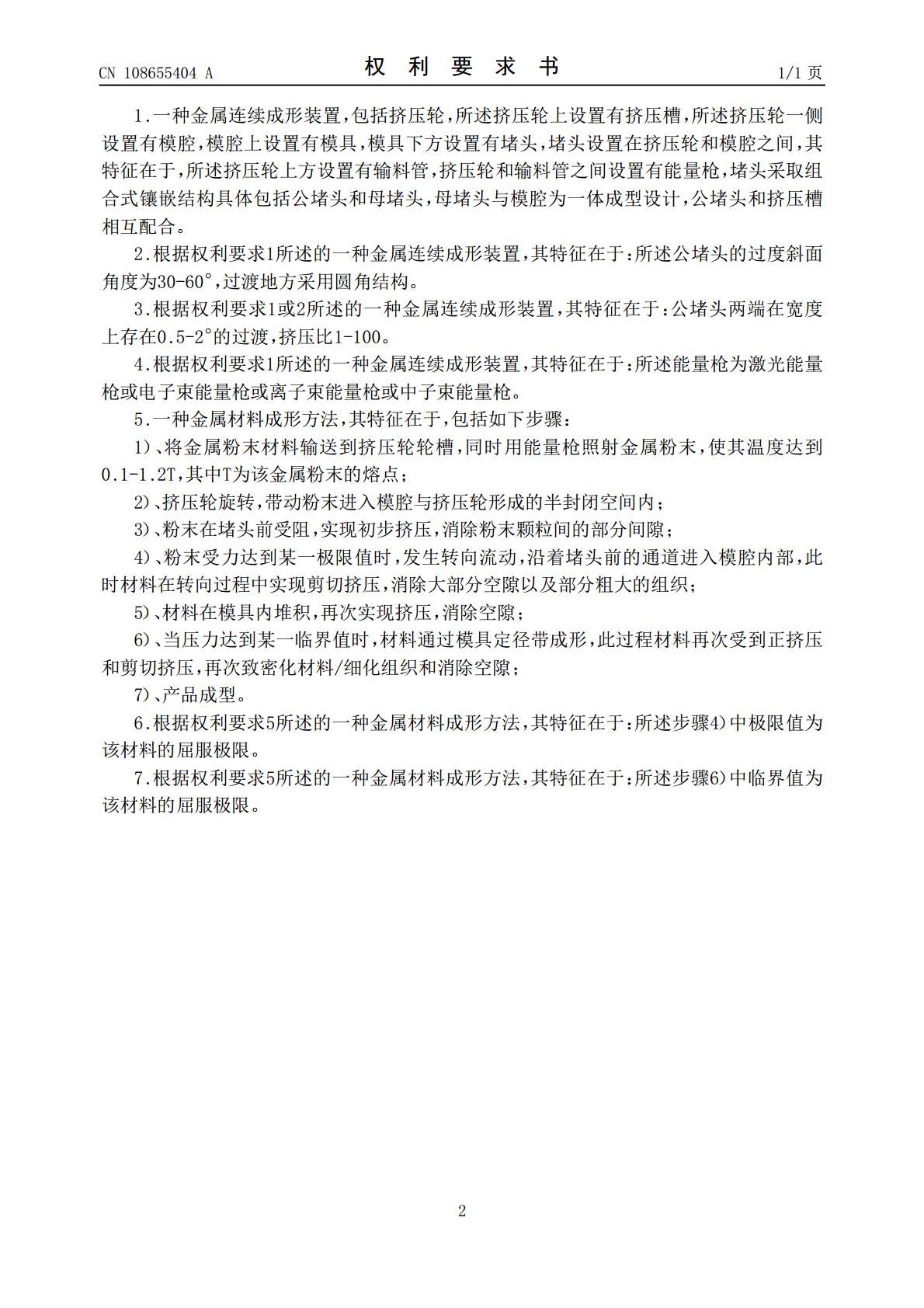

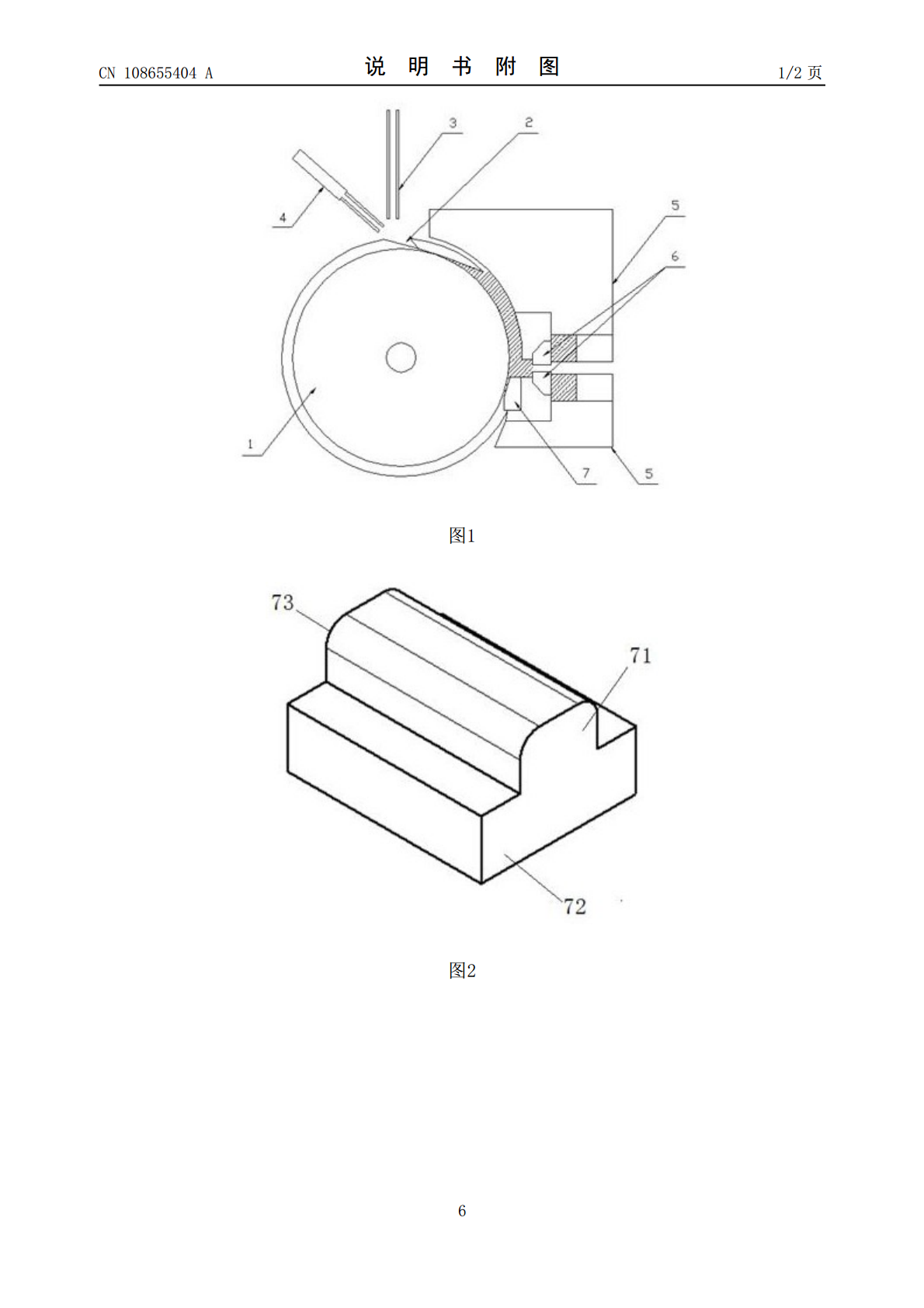

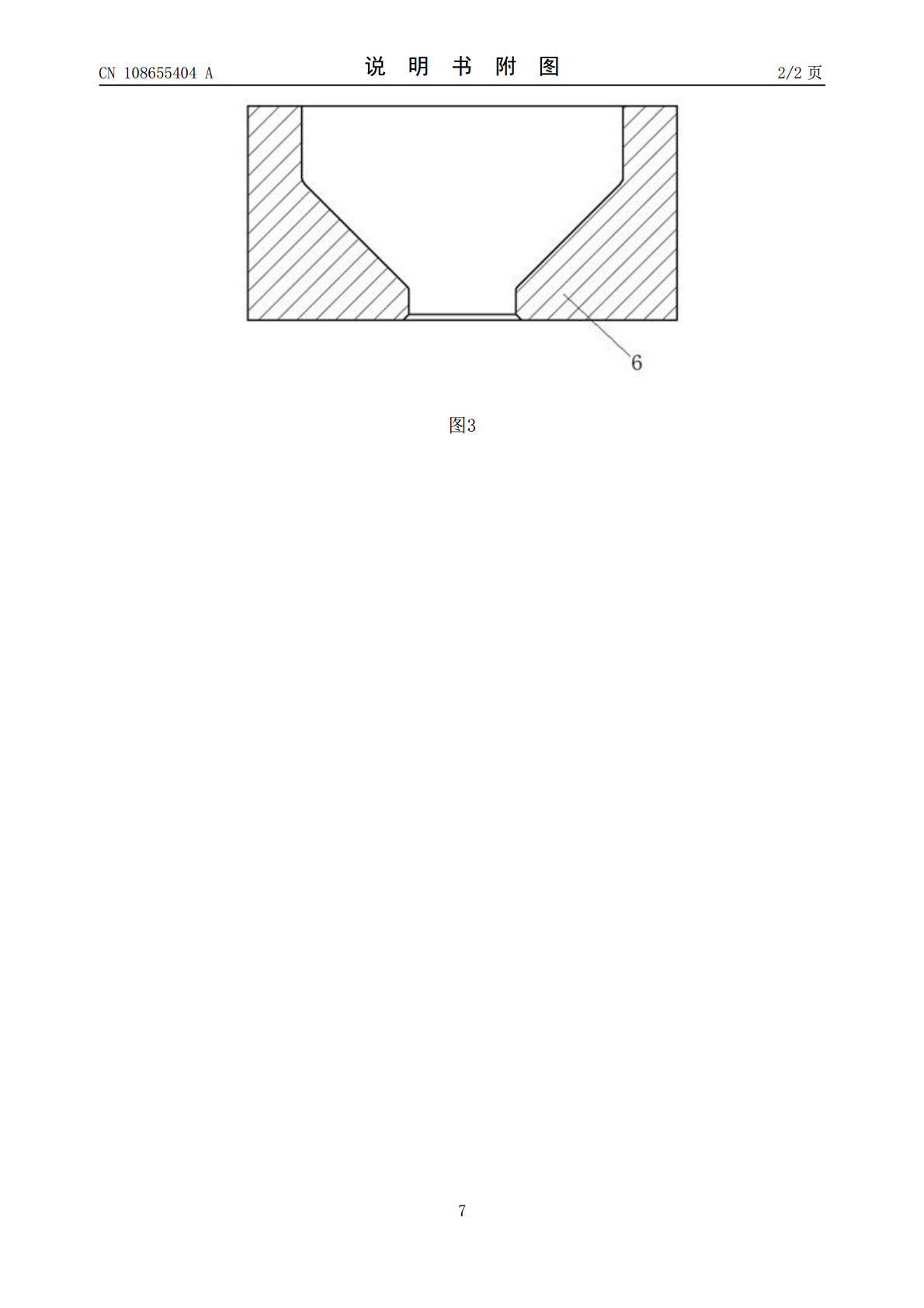

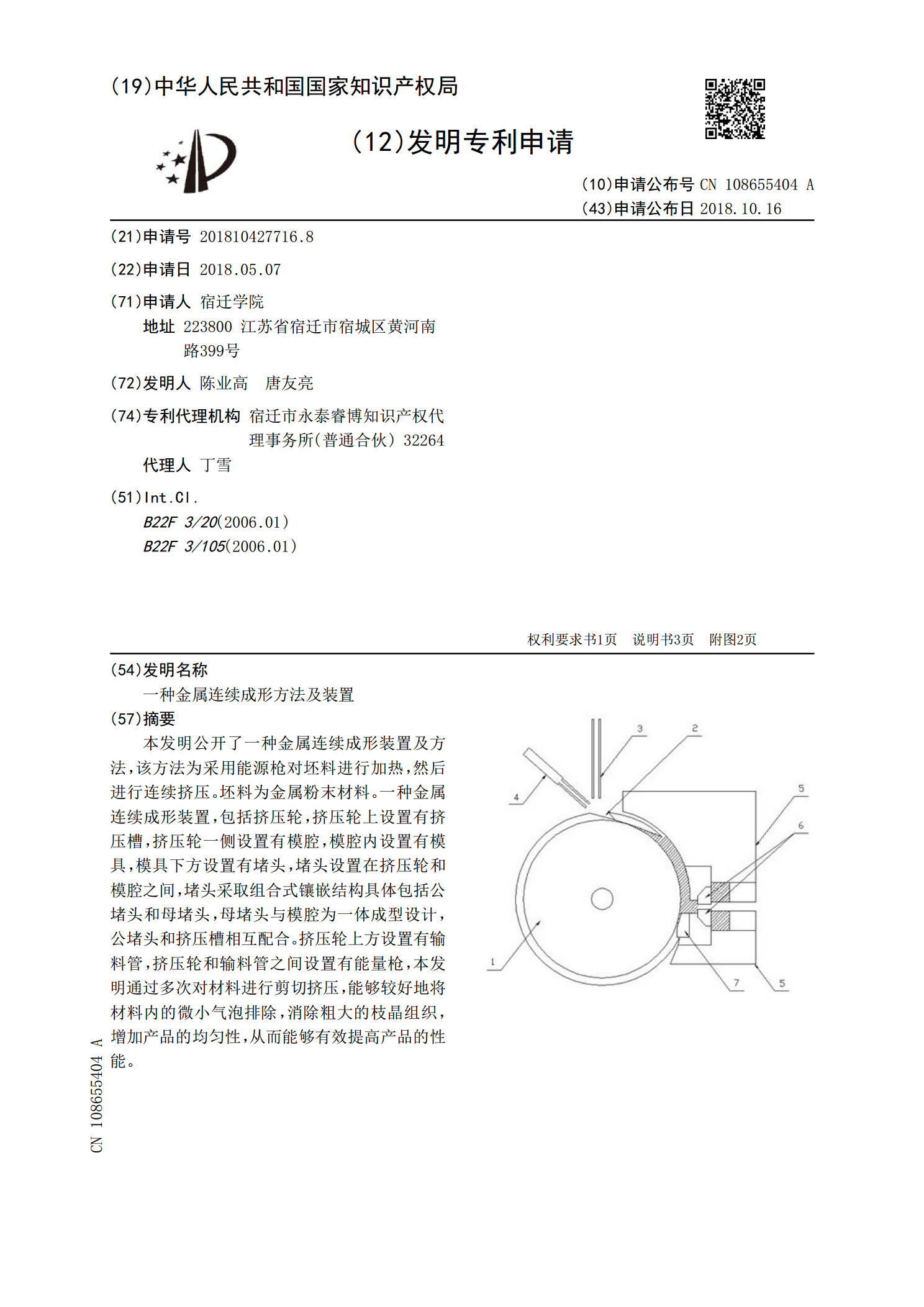

本发明公开了一种金属连续成形装置及方法,该方法为采用能源枪对坯料进行加热,然后进行连续挤压。坯料为金属粉末材料。一种金属连续成形装置,包括挤压轮,挤压轮上设置有挤压槽,挤压轮一侧设置有模腔,模腔内设置有模具,模具下方设置有堵头,堵头设置在挤压轮和模腔之间,堵头采取组合式镶嵌结构具体包括公堵头和母堵头,母堵头与模腔为一体成型设计,公堵头和挤压槽相互配合。挤压轮上方设置有输料管,挤压轮和输料管之间设置有能量枪,本发明通过多次对材料进行剪切挤压,能够较好地将材料内的微小气泡排除,消除粗大的枝晶组织,增加产品的均

一种液态金属多线槽连续成形装置与连续成形方法.pdf

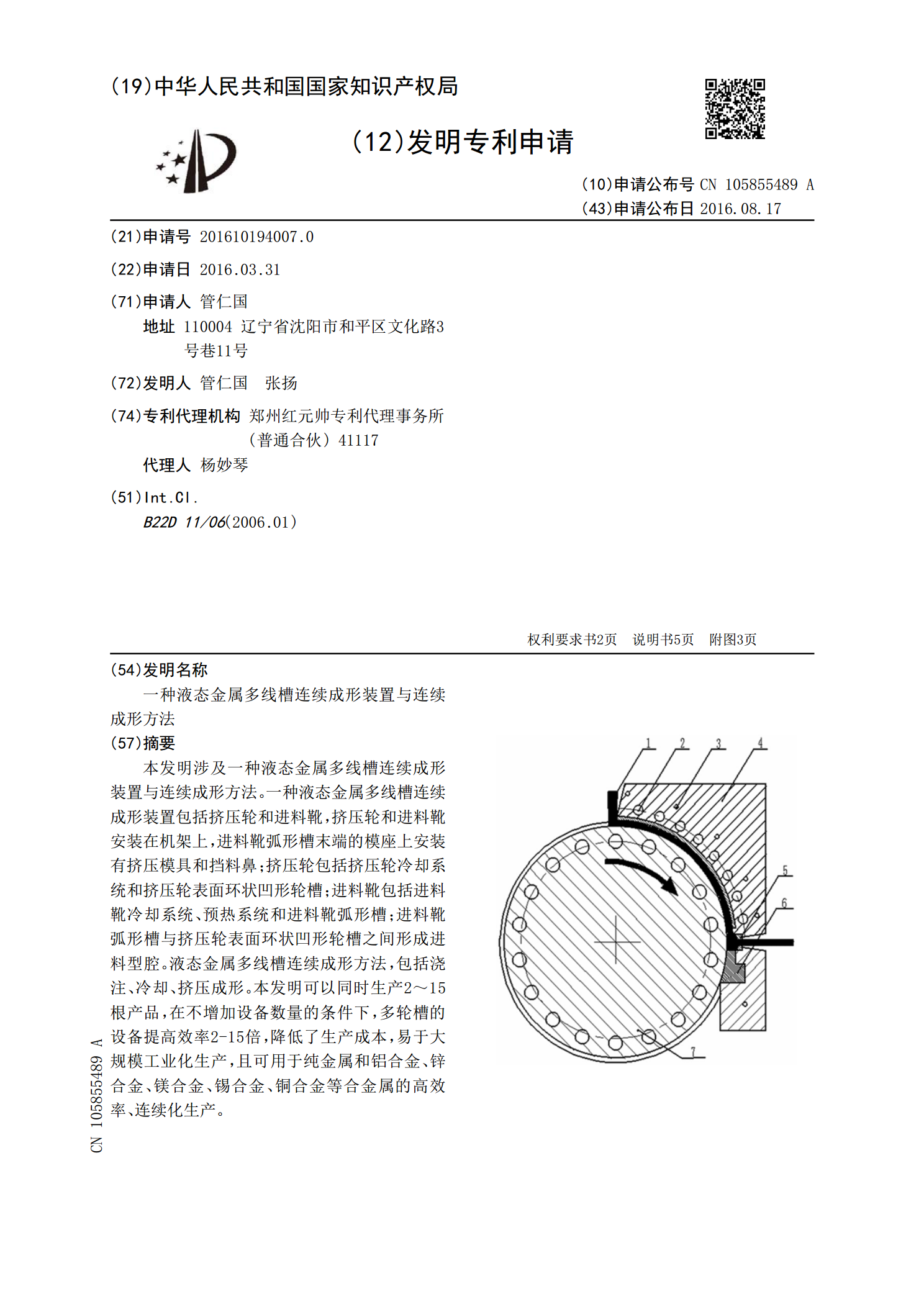

本发明涉及一种液态金属多线槽连续成形装置与连续成形方法。一种液态金属多线槽连续成形装置包括挤压轮和进料靴,挤压轮和进料靴安装在机架上,进料靴弧形槽末端的模座上安装有挤压模具和挡料鼻;挤压轮包括挤压轮冷却系统和挤压轮表面环状凹形轮槽;进料靴包括进料靴冷却系统、预热系统和进料靴弧形槽;进料靴弧形槽与挤压轮表面环状凹形轮槽之间形成进料型腔。液态金属多线槽连续成形方法,包括浇注、冷却、挤压成形。本发明可以同时生产2~15根产品,在不增加设备数量的条件下,多轮槽的设备提高效率2‑15倍,降低了生产成本,易于大规模工

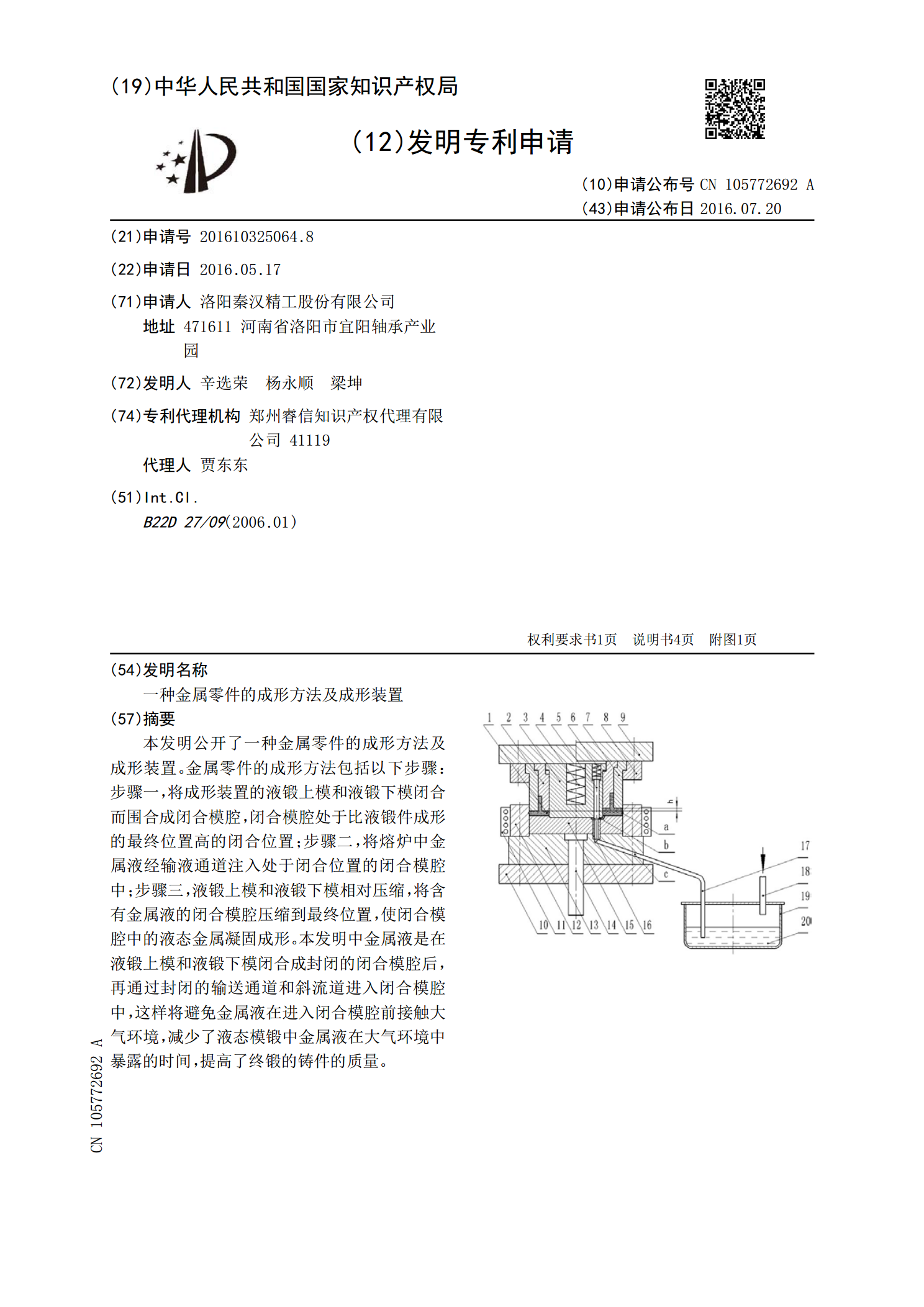

一种金属零件的成形方法及成形装置.pdf

本发明公开了一种金属零件的成形方法及成形装置。金属零件的成形方法包括以下步骤:步骤一,将成形装置的液锻上模和液锻下模闭合而围合成闭合模腔,闭合模腔处于比液锻件成形的最终位置高的闭合位置;步骤二,将熔炉中金属液经输液通道注入处于闭合位置的闭合模腔中;步骤三,液锻上模和液锻下模相对压缩,将含有金属液的闭合模腔压缩到最终位置,使闭合模腔中的液态金属凝固成形。本发明中金属液是在液锻上模和液锻下模闭合成封闭的闭合模腔后,再通过封闭的输送通道和斜流道进入闭合模腔中,这样将避免金属液在进入闭合模腔前接触大气环境,减少了

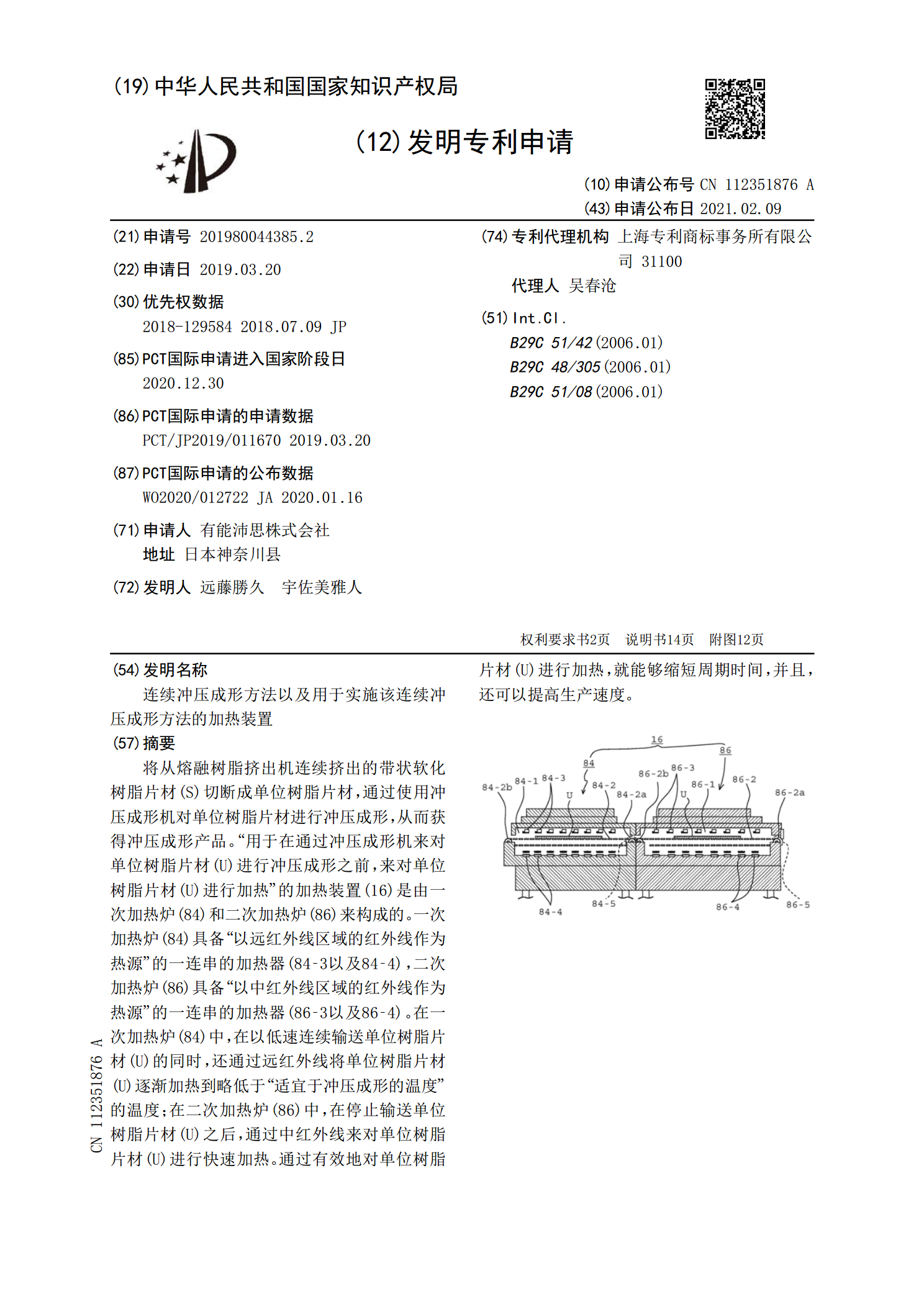

连续冲压成形方法以及用于实施该连续冲压成形方法的加热装置.pdf

将从熔融树脂挤出机连续挤出的带状软化树脂片材(S)切断成单位树脂片材,通过使用冲压成形机对单位树脂片材进行冲压成形,从而获得冲压成形产品。“用于在通过冲压成形机来对单位树脂片材(U)进行冲压成形之前,来对单位树脂片材(U)进行加热”的加热装置(16)是由一次加热炉(84)和二次加热炉(86)来构成的。一次加热炉(84)具备“以远红外线区域的红外线作为热源”的一连串的加热器(84‑3以及84‑4),二次加热炉(86)具备“以中红外线区域的红外线作为热源”的一连串的加热器(86‑3以及86‑4)。在一次加热炉

一种金属连续浇铸装置及方法.pdf

本发明涉及一种金属连续浇铸装置及方法,包括底座,底座设有升降机构和限位机构,升降机构与浇铸模具连接,浇铸模具的侧部设有竖向设置的长条状金属液进口,限位机构包括支座,支座顶部设有浇口杯,浇口杯伸入金属液进口,浇口杯内部的金属液流道与浇铸模具内的底部封闭的型腔连通,浇口杯底面固定有嵌入金属液进口并对金属液进口进行封堵的的封口条,采用本发明的装置克服了现有浇铸工艺所存在的缺陷。