热装含钛炉渣熔融还原制取钛硅铁合金的装置及方法.pdf

睿德****找我

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

热装含钛炉渣熔融还原制取钛硅铁合金的装置及方法.pdf

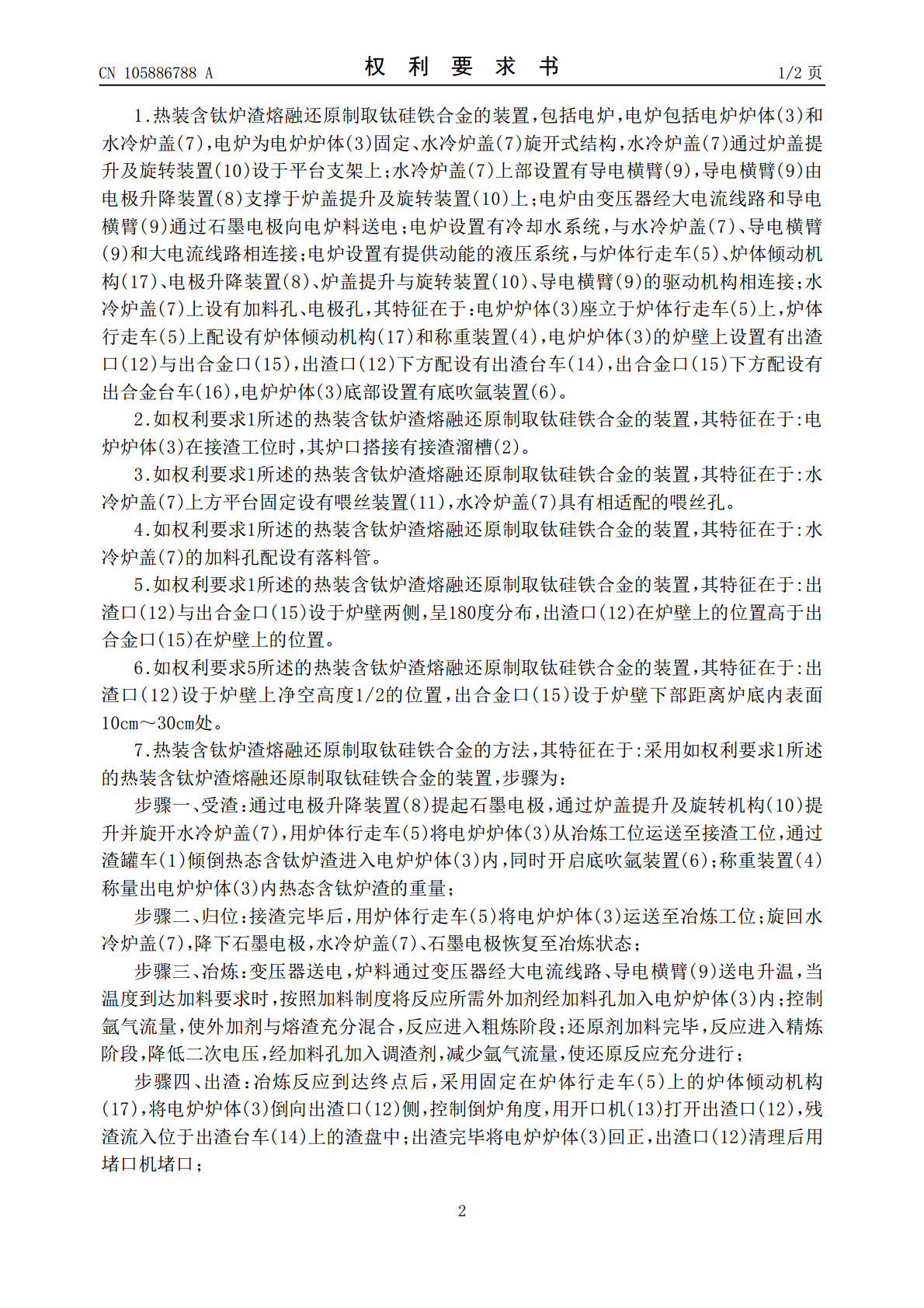

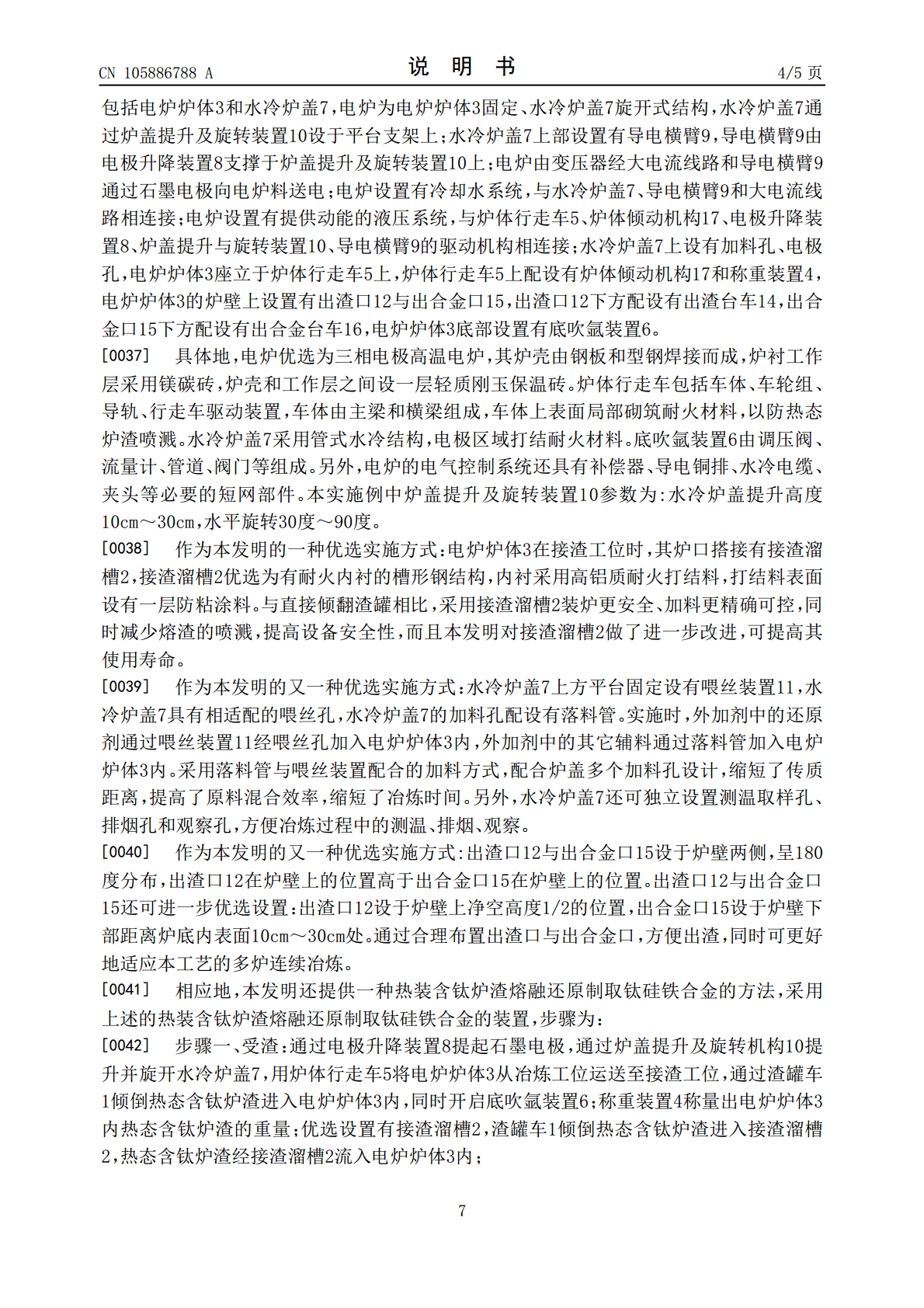

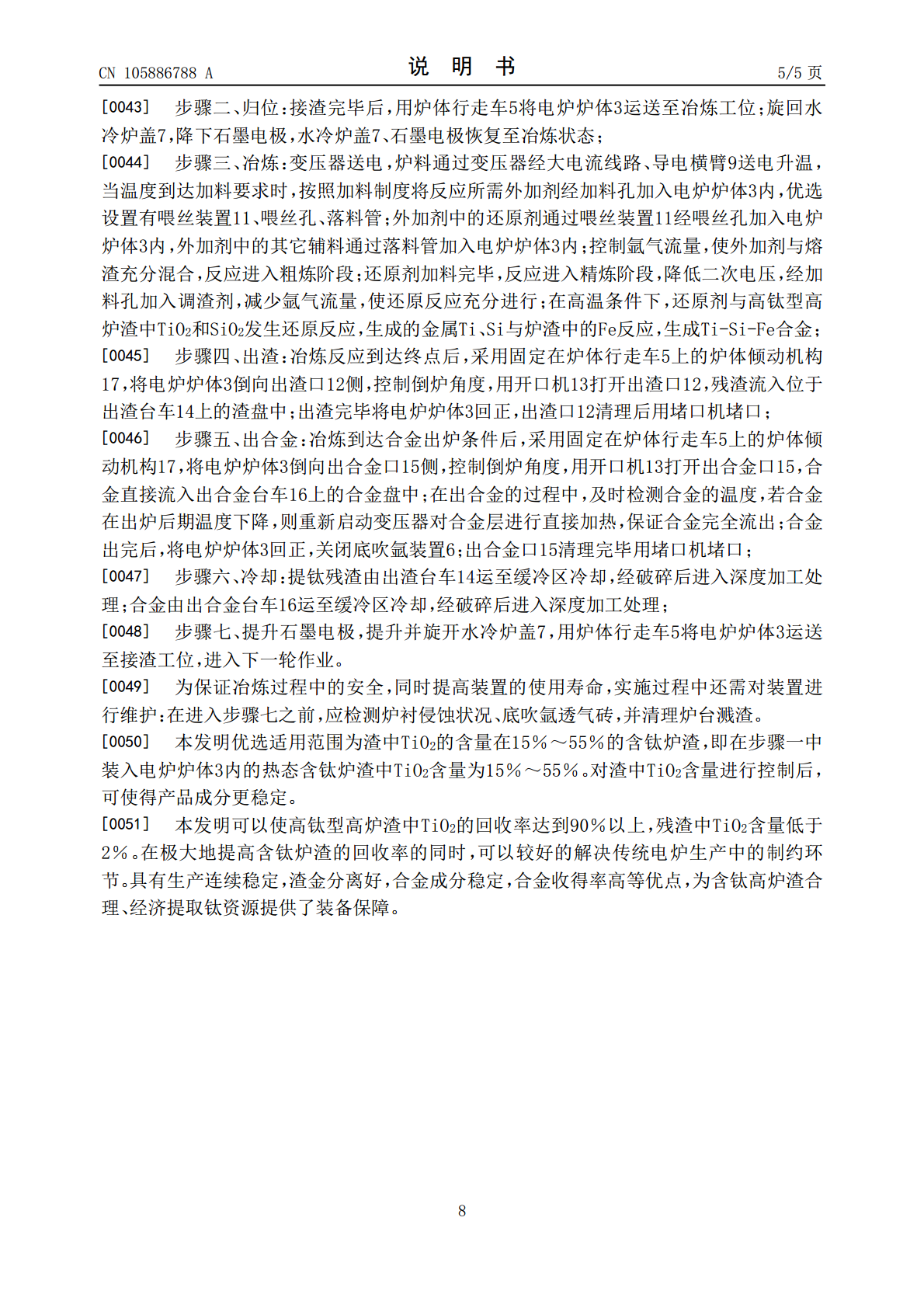

本发明涉及一种热装含钛炉渣熔融还原制取钛硅铁合金的装置及一种热装含钛炉渣熔融还原制取钛硅铁合金的方法。本发明通过设置底吹氩系统保持熔池活跃、采用导轨式炉体行走机构运送电炉炉体、采用称重装置称量电炉炉体内热态含钛炉渣的重量、采用接渣溜槽装炉、采用落料管与喂丝装置配合的多点加料、合理布置出渣口与出合金口等方式,使得本发明与热装含钛炉渣熔融还原工艺相适应,能在高效、经济提取含钛炉渣中的钛硅等有价资源的同时,减少炉渣对环境的危害和对资源的浪费。

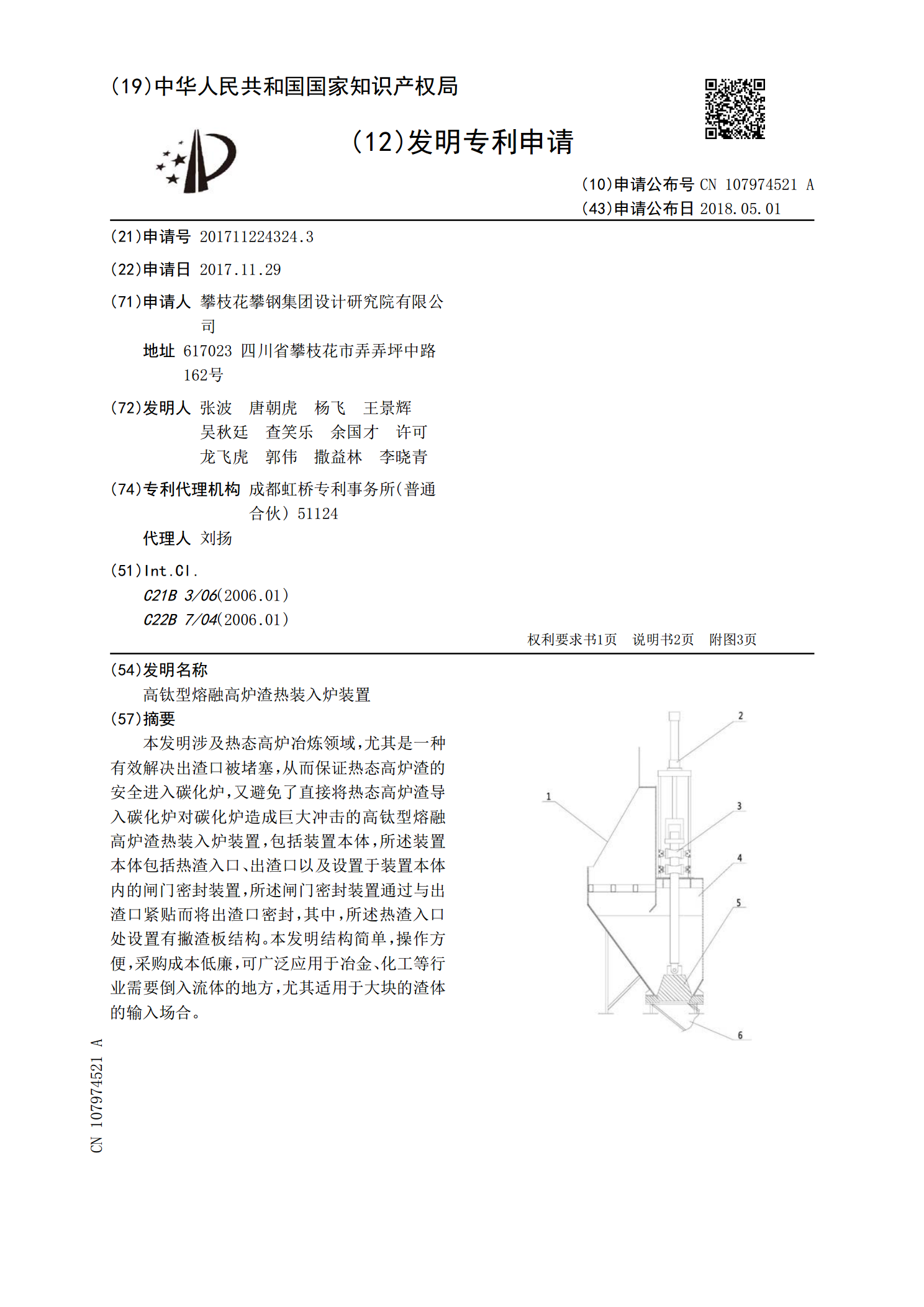

高钛型熔融高炉渣热装入炉装置.pdf

本发明涉及热态高炉冶炼领域,尤其是一种有效解决出渣口被堵塞,从而保证热态高炉渣的安全进入碳化炉,又避免了直接将热态高炉渣导入碳化炉对碳化炉造成巨大冲击的高钛型熔融高炉渣热装入炉装置,包括装置本体,所述装置本体包括热渣入口、出渣口以及设置于装置本体内的闸门密封装置,所述闸门密封装置通过与出渣口紧贴而将出渣口密封,其中,所述热渣入口处设置有撇渣板结构。本发明结构简单,操作方便,采购成本低廉,可广泛应用于冶金、化工等行业需要倒入流体的地方,尤其适用于大块的渣体的输入场合。

基于真空碳热还原的含钛高炉渣提钛处理方法.pdf

本发明提供了一种基于真空碳热还原的含钛高炉渣提钛处理方法,其采用了真空碳热还原-酸浸联合工艺,在真空还原过程中保持真空碳管炉内压力在10

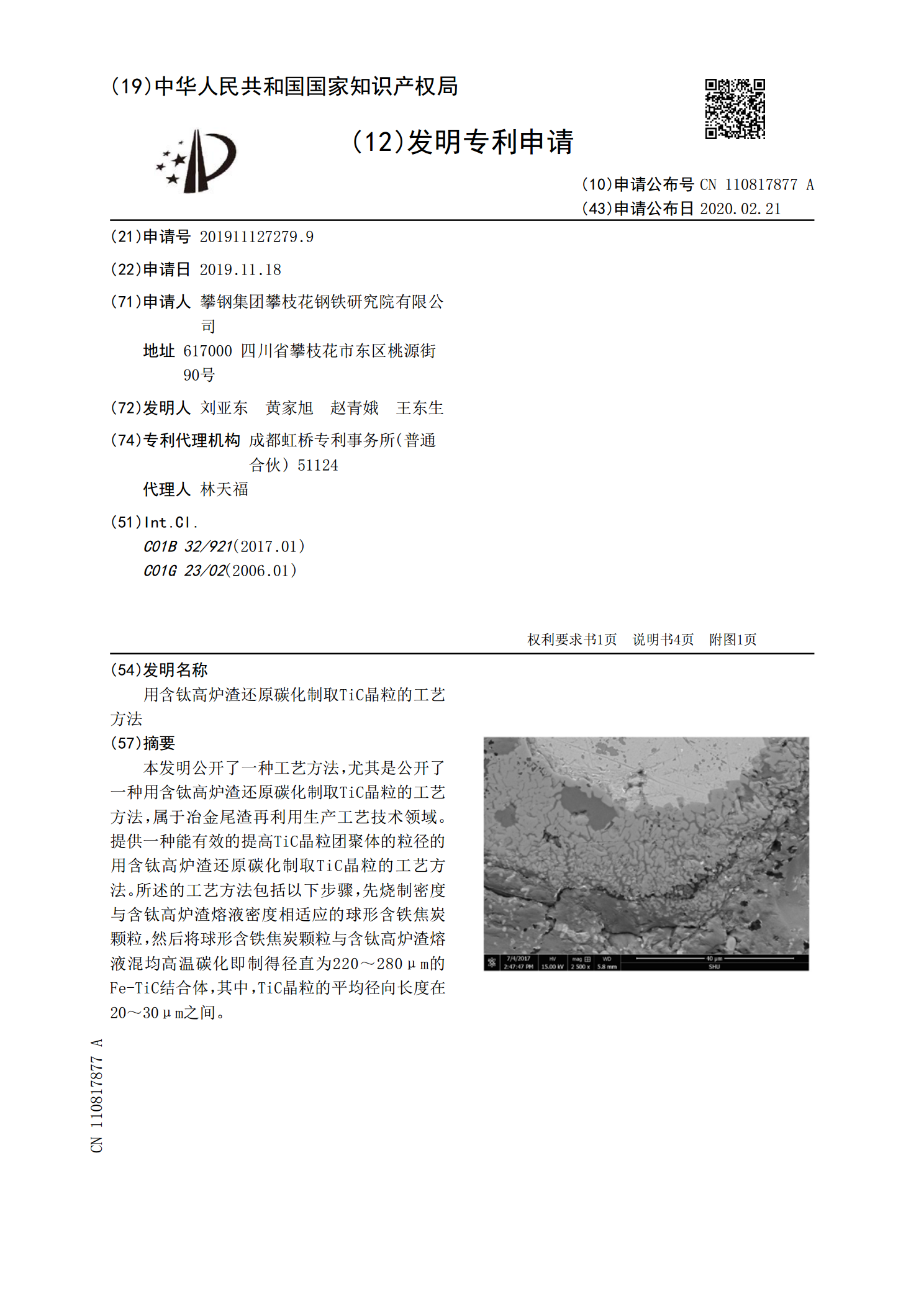

用含钛高炉渣还原碳化制取TiC晶粒的工艺方法.pdf

本发明公开了一种工艺方法,尤其是公开了一种用含钛高炉渣还原碳化制取TiC晶粒的工艺方法,属于冶金尾渣再利用生产工艺技术领域。提供一种能有效的提高TiC晶粒团聚体的粒径的用含钛高炉渣还原碳化制取TiC晶粒的工艺方法。所述的工艺方法包括以下步骤,先烧制密度与含钛高炉渣熔液密度相适应的球形含铁焦炭颗粒,然后将球形含铁焦炭颗粒与含钛高炉渣熔液混均高温碳化即制得径直为220~280μm的Fe‑TiC结合体,其中,TiC晶粒的平均径向长度在20~30μm之间。

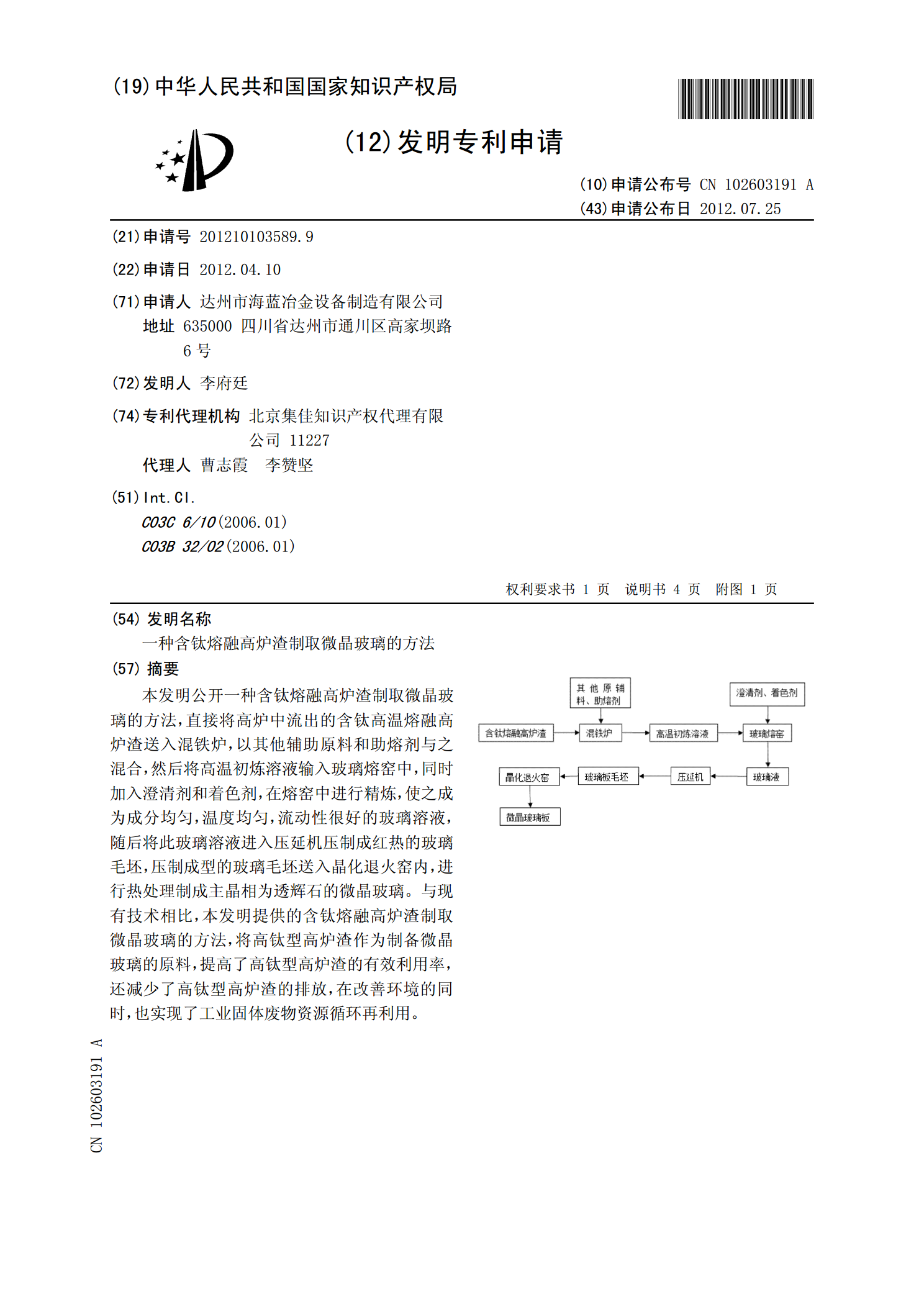

一种含钛熔融高炉渣制取微晶玻璃的方法.pdf

本发明公开一种含钛熔融高炉渣制取微晶玻璃的方法,直接将高炉中流出的含钛高温熔融高炉渣送入混铁炉,以其他辅助原料和助熔剂与之混合,然后将高温初炼溶液输入玻璃熔窑中,同时加入澄清剂和着色剂,在熔窑中进行精炼,使之成为成分均匀,温度均匀,流动性很好的玻璃溶液,随后将此玻璃溶液进入压延机压制成红热的玻璃毛坯,压制成型的玻璃毛坯送入晶化退火窑内,进行热处理制成主晶相为透辉石的微晶玻璃。与现有技术相比,本发明提供的含钛熔融高炉渣制取微晶玻璃的方法,将高钛型高炉渣作为制备微晶玻璃的原料,提高了高钛型高炉渣的有效利用率,