一种转炉炼钢用高耐火挡渣球及其制备方法.pdf

是你****盟主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种转炉炼钢用高耐火挡渣球及其制备方法.pdf

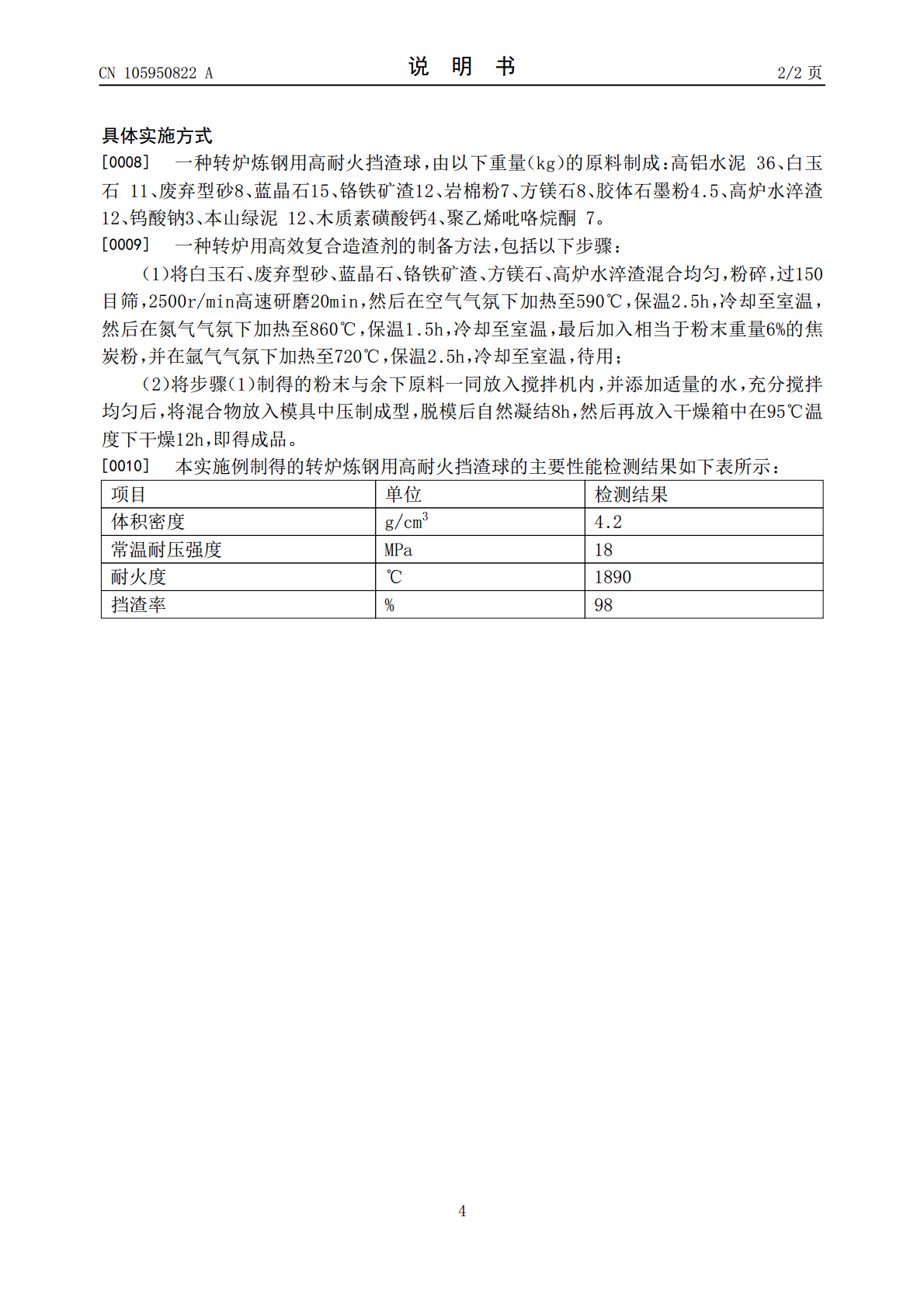

本发明公开了一种转炉炼钢用高耐火挡渣球及其制备方法,其由以下重量份的原料制成:高铝水泥26‑42、白玉石7‑13、废弃型砂5‑10、蓝晶石12‑17、铬铁矿渣10‑15、岩棉粉4‑9、方镁石6‑12、胶体石墨粉3‑6、高炉水淬渣8‑14、钨酸钠2‑5、本山绿泥10‑15、木质素磺酸钙3‑6、聚乙烯吡咯烷酮5‑8。本发明采用白玉石、废弃型砂、蓝晶石、铬铁矿渣、方镁石、高炉水淬渣等耐火材料相互复合,并经特殊的热处理工艺制得的挡渣球具有较高的耐火度,耐火度≥1850℃,同时还具有耐侵蚀性强、挡渣效果好、稳定性好

一种转炉炼钢用高强度挡渣球及其制备方法.pdf

本发明公开了一种转炉炼钢用高强度挡渣球及其制备方法,其由以下重量份的原料制成:锆英粉15‑25、铝酸盐水泥42‑54、脱硫石油焦渣14‑22、红柱石11‑19、堇青石16‑24、金刚砂13‑21、蛇纹岩10‑15、石棉尾矿8‑14、废砂浆5‑10、木节粘土17‑26、多水高岭石矿渣9‑18、聚乙烯亚胺6‑12、羟基纤维素钠5‑10。本发明产品配料合理,工艺科学,采用锆英粉、红柱石、堇青石、蛇纹岩、石棉尾矿、多水高岭石矿渣、脱硫石油焦渣等原料制得的挡渣球不仅具有较高的耐压强度,且抗渣性能好,挡渣率≥95%,

炼钢提钒转炉用挡渣镖浇注料、挡渣镖及其制备方法.pdf

本发明涉及钢铁企业炼钢提钒转炉生产过程中所用的挡渣镖,特别涉及挡渣镖的生产配方及主要原料自制浇注料的配比。本发明提供了一种使用效果好、成本低的挡渣镖生产配方。本发明挡渣镖,包括镖体和镖杆,镖体是由浇注材料在模具振动成型,镖杆是由钢筋置入镖杆模具,加入浇注材料振动成型,其特征在于:所述浇注材料是由本发明自制的挡渣镖用浇注料40~46份∶粘结剂2~5份∶压重材料50~55份加入水后搅拌均匀后所得。在炼钢及提钒转炉生产过程中在出钢水前,将挡渣镖投放至钢包中,利用钢水、钢渣及挡渣镖之间的体积密度差,用挡渣镖挡住钢

一种转炉挡渣用滑板砖及其制备方法.pdf

本发明提供了一种转炉挡渣用滑板砖,由以下质量百分数的原料制备而成:45%~60%的板状刚玉;10%~30%的锆莫来石;6%~14%的氧化铝微粉;4%~10%的金属铝粉;2%~8%的碳化硅;1%~3%的粘土;1%~3%的碳黑;0.5%~1.5%的碳化硼;0.5%~1.5%的铝纤维;4%~6%的复合树脂结合剂。本发明通过选用特定种类和配比的原料,在制备转炉挡渣用滑板砖过程中无需高温烧成,产品可以使用较多次数,并且具有耐侵蚀、耐冲刷、抗氧化、抗热震等综合性能。

一种转炉用挡渣球.pdf

本发明公开了一种转炉用挡渣球,所述挡渣球包括球基体(1)以及与球基体相连的把手(3),所述球基体(1)表面涂覆包裹10‑20cm厚的气体发生层(2)。本发明在挡渣球球基体表面涂覆一圈能在高温下产生气体的物质的方法,能起到降低挡渣球搁浅现象发生率、抑制出钢涡流卷渣现象的效果。