一种高炉渣还原方法.pdf

书生****12

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高炉渣还原方法.pdf

本发明属于高温冶金领域,具体涉及一种节能环保、效率高的高炉渣还原方法。针对上述高炉渣还原过程时间长、电耗高、冶炼成本高的问题,本发明提供一种节能环保、效率高的高炉渣还原方法,包括热渣入炉、连续加料和断电出渣三个步骤,本发明采用炼焦工艺除尘灰作为碳质还原剂,粒径范围适宜高炉渣还原反应的进行,不需破碎处理,节约成本,操作简单;连续加料和断电出渣方式保证稳定生产,改善了冶炼环境,降低了综合冶炼成本,为高炉渣还原的规模化进行提供了一条经济的工艺路线。

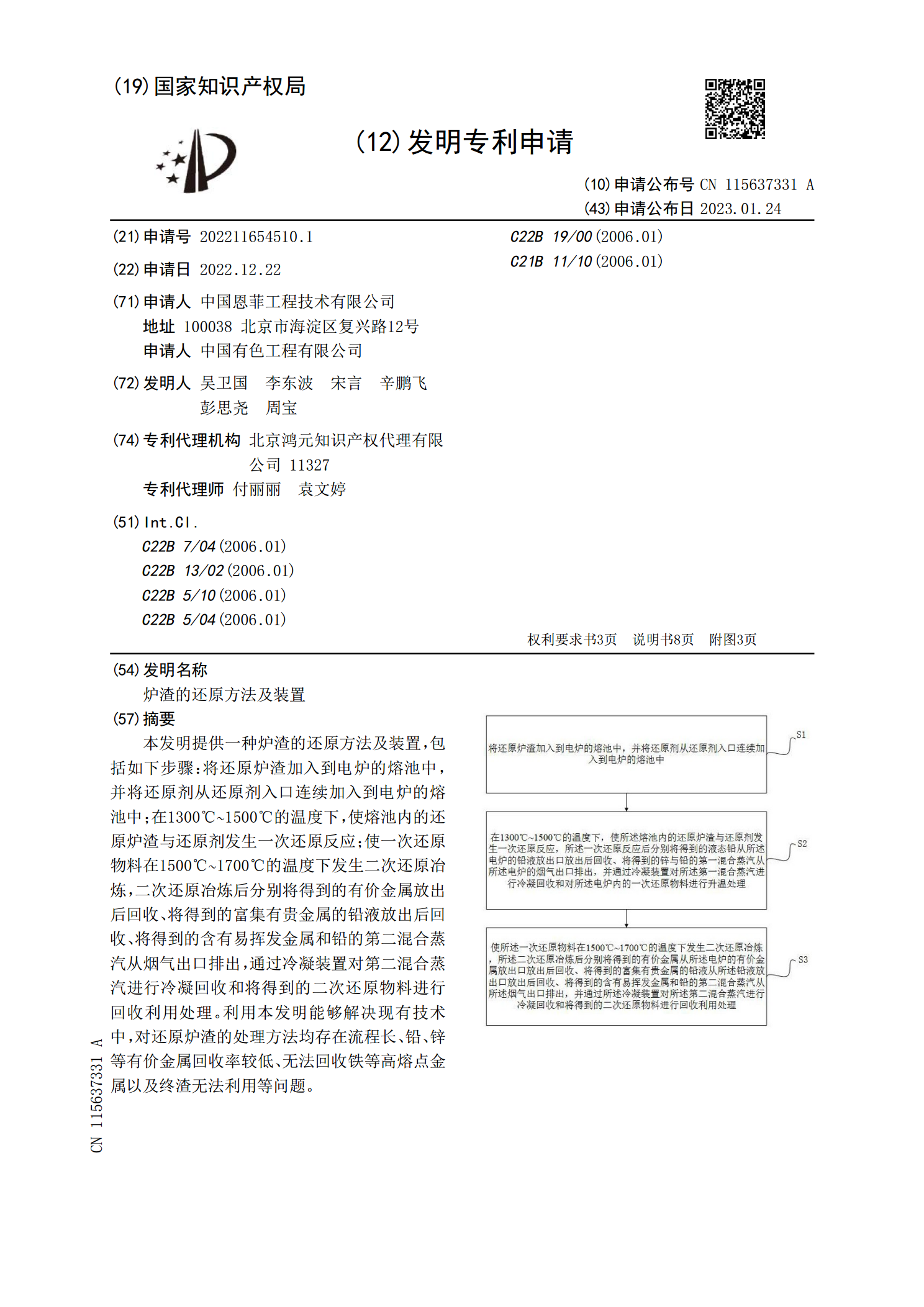

炉渣的还原方法及装置.pdf

本发明提供一种炉渣的还原方法及装置,包括如下步骤:将还原炉渣加入到电炉的熔池中,并将还原剂从还原剂入口连续加入到电炉的熔池中;在1300℃~1500℃的温度下,使熔池内的还原炉渣与还原剂发生一次还原反应;使一次还原物料在1500℃~1700℃的温度下发生二次还原冶炼,二次还原冶炼后分别将得到的有价金属放出后回收、将得到的富集有贵金属的铅液放出后回收、将得到的含有易挥发金属和铅的第二混合蒸汽从烟气出口排出,通过冷凝装置对第二混合蒸汽进行冷凝回收和将得到的二次还原物料进行回收利用处理。利用本发明能够解决现有技

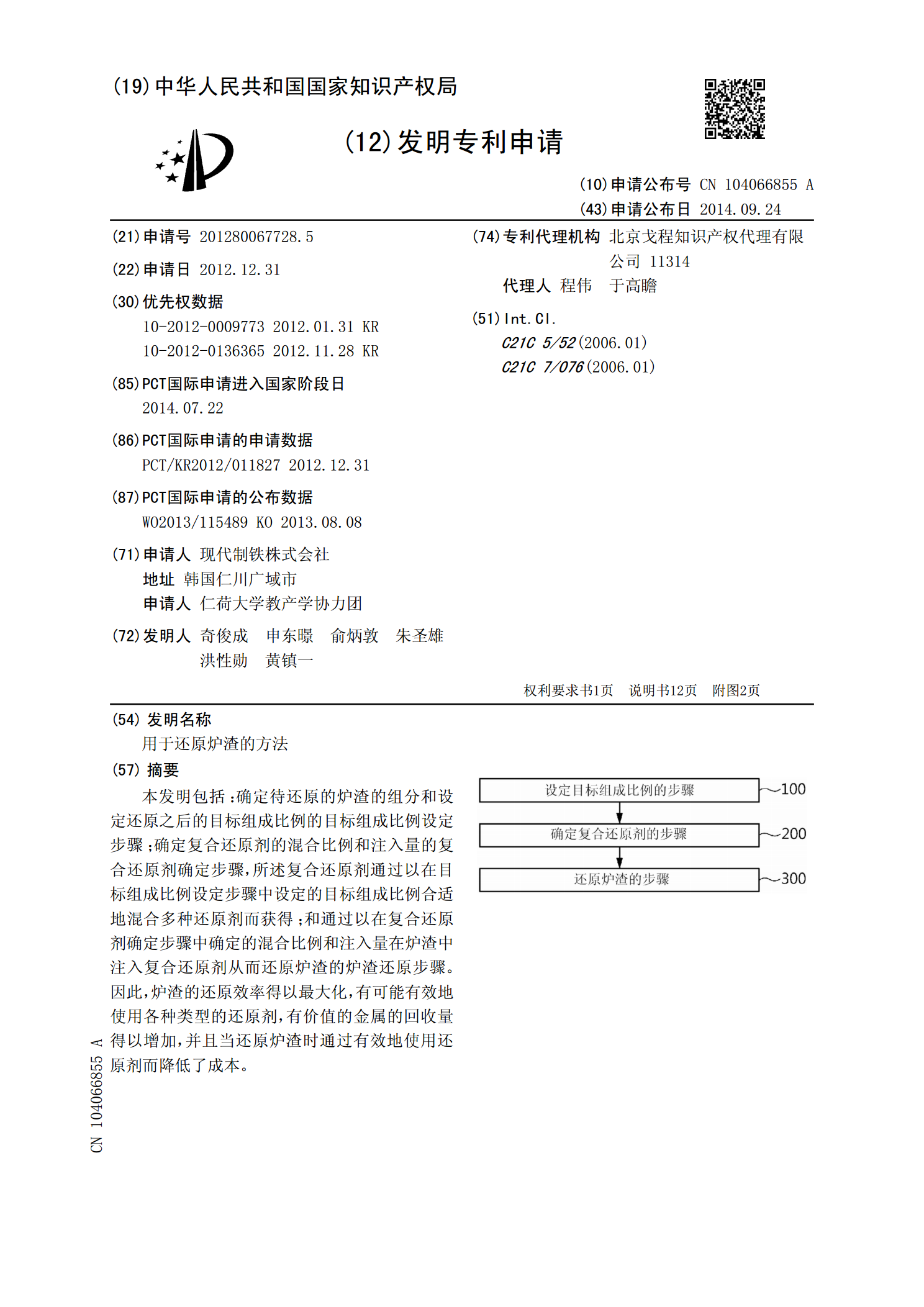

用于还原炉渣的方法.pdf

本发明包括:确定待还原的炉渣的组分和设定还原之后的目标组成比例的目标组成比例设定步骤;确定复合还原剂的混合比例和注入量的复合还原剂确定步骤,所述复合还原剂通过以在目标组成比例设定步骤中设定的目标组成比例合适地混合多种还原剂而获得;和通过以在复合还原剂确定步骤中确定的混合比例和注入量在炉渣中注入复合还原剂从而还原炉渣的炉渣还原步骤。因此,炉渣的还原效率得以最大化,有可能有效地使用各种类型的还原剂,有价值的金属的回收量得以增加,并且当还原炉渣时通过有效地使用还原剂而降低了成本。

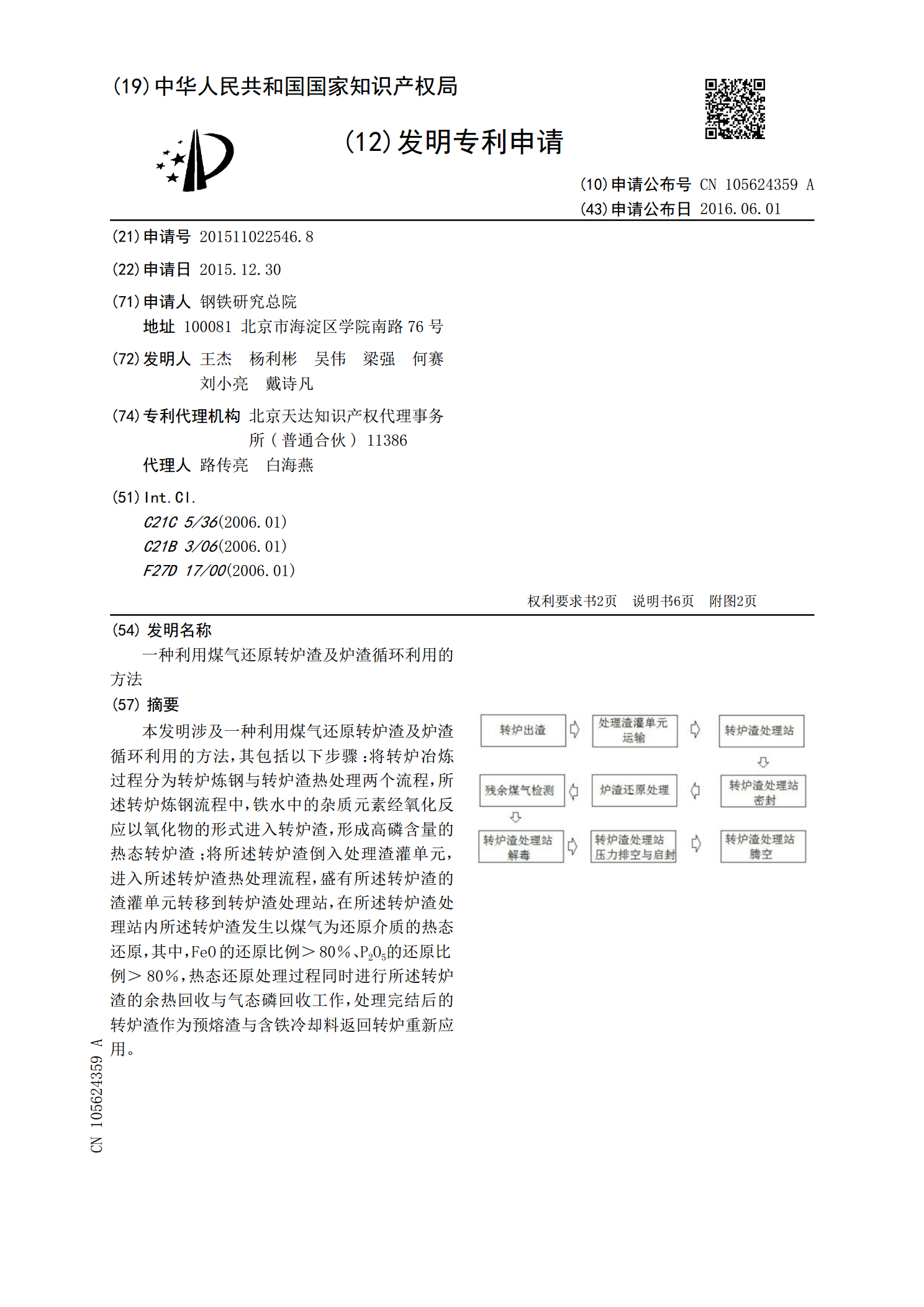

一种利用煤气还原转炉渣及炉渣循环利用的方法.pdf

本发明涉及一种利用煤气还原转炉渣及炉渣循环利用的方法,其包括以下步骤:将转炉冶炼过程分为转炉炼钢与转炉渣热处理两个流程,所述转炉炼钢流程中,铁水中的杂质元素经氧化反应以氧化物的形式进入转炉渣,形成高磷含量的热态转炉渣;将所述转炉渣倒入处理渣灌单元,进入所述转炉渣热处理流程,盛有所述转炉渣的渣灌单元转移到转炉渣处理站,在所述转炉渣处理站内所述转炉渣发生以煤气为还原介质的热态还原,其中,FeO的还原比例>80%、P

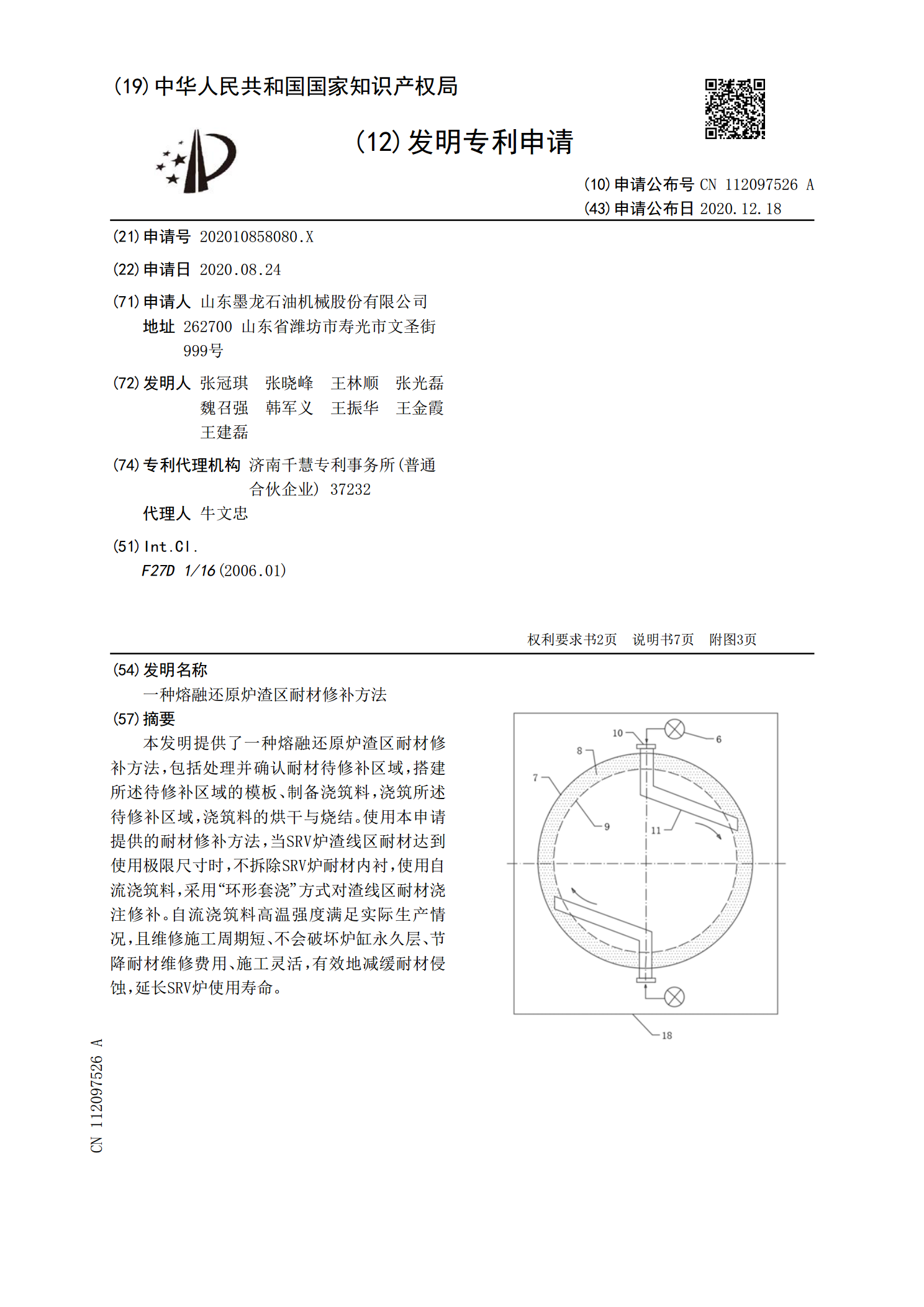

一种熔融还原炉渣区耐材修补方法.pdf

本发明提供了一种熔融还原炉渣区耐材修补方法,包括处理并确认耐材待修补区域,搭建所述待修补区域的模板、制备浇筑料,浇筑所述待修补区域,浇筑料的烘干与烧结。使用本申请提供的耐材修补方法,当SRV炉渣线区耐材达到使用极限尺寸时,不拆除SRV炉耐材内衬,使用自流浇筑料,采用“环形套浇”方式对渣线区耐材浇注修补。自流浇筑料高温强度满足实际生产情况,且维修施工周期短、不会破坏炉缸永久层、节降耐材维修费用、施工灵活,有效地减缓耐材侵蚀,延长SRV炉使用寿命。