一种利用煤气还原转炉渣及炉渣循环利用的方法.pdf

宁馨****找我

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种利用煤气还原转炉渣及炉渣循环利用的方法.pdf

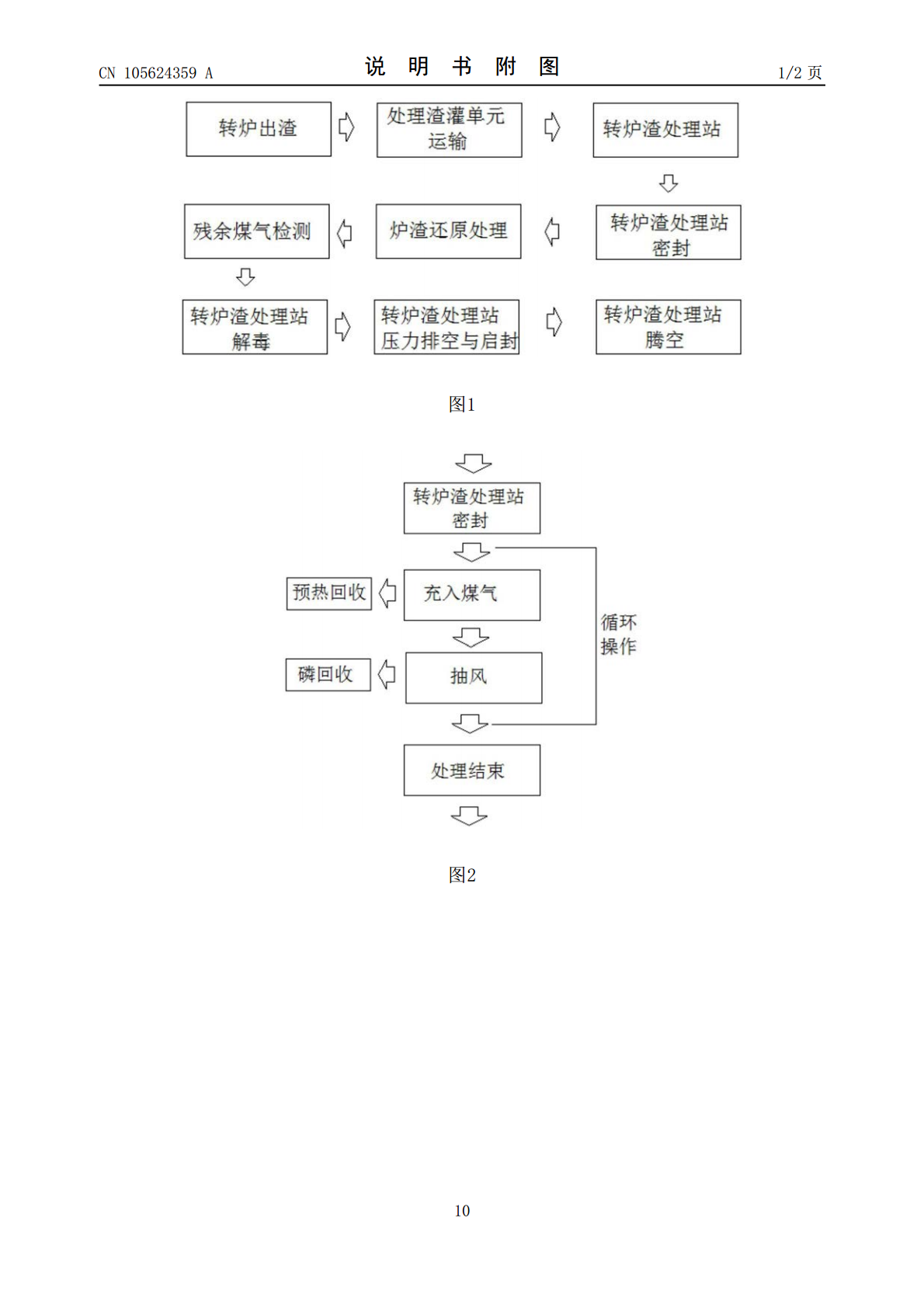

本发明涉及一种利用煤气还原转炉渣及炉渣循环利用的方法,其包括以下步骤:将转炉冶炼过程分为转炉炼钢与转炉渣热处理两个流程,所述转炉炼钢流程中,铁水中的杂质元素经氧化反应以氧化物的形式进入转炉渣,形成高磷含量的热态转炉渣;将所述转炉渣倒入处理渣灌单元,进入所述转炉渣热处理流程,盛有所述转炉渣的渣灌单元转移到转炉渣处理站,在所述转炉渣处理站内所述转炉渣发生以煤气为还原介质的热态还原,其中,FeO的还原比例>80%、P

固定床煤气发生炉炉渣循环利用方法.pdf

本发明涉及一种固定床煤气发生炉炉渣循环利用方法,属于煤气化生产综合利用技术领域。技术方案是:将固定床煤气发生炉的炉渣进行筛分处理,分为小粒炉渣、中粒炉渣、大粒炉渣三类分别使用:中粒炉渣按比例掺混到固定床煤气发生炉原料块煤中循环使用;小粒炉渣直接作为混燃炉或锅炉的燃料使用,也可作为低品位燃料销售;大粒炉渣经人工分选出残炭后直接作为建筑材料或其它用途使用。本发明可以利用现有固定床煤气发生炉生产设备、设施,只增加炉渣筛分装置即可,投资少、操作简单,固定床煤气发生炉炭利用率可提高3-5%,产品原料煤单耗下降3-5

精炼炉渣再生循环利用方法.pdf

本发明公开了一种精炼炉渣再生循环利用方法,包括下述步骤:进制回收精炼渣:精炼结束后,将精炼渣自然风化呈粉末状,除块状杂质,过筛取筛下细粉;循环利用回收精炼渣:在精炼过程,减少精炼渣加入量50-60%,减少石灰加入量10-15%,加入造渣材料的同时加入回收精炼渣150-200kg/炉,即可。所述过筛筛孔直径为80-100目。本发明能实现精炼过程原料的循环再利用,减少环境污染、降本增效。

一种转炉渣热态循环利用方法.pdf

本发明公开了一种转炉渣热态循环利用方法,转炉出钢过程不控制下渣量,在向钢包内倾倒转炉渣的过程中,不间断地向钢包内渣面加入炉渣还原剂;利用LF电极加热形成的高温区实现炉渣还原剂与炉渣中磷、硅、锰、铁氧化物的化学反应,同时进行底吹搅拌,气体流量为0.04~0.12Nm

一种利用块状炉渣生产半水煤气的方法.pdf

本发明提供了一种利用块状炉渣生产半水煤气的方法,它是将型煤投入固定床间歇式气化炉进行煤气化生产半水煤气,其特征在于:收集大小为15-50mm的块状炉渣,将块状炉渣与型煤一起投入固定床间歇式气化炉进行煤气化。本发明利用块状炉渣入炉返烧可以增厚气化层,增加气化层储存高温显热的能力,提高蒸汽分解率,降低炉渣残炭。同时块状炉渣入炉返烧,还可以降低上行温度,使飞灰量下降,煤气硫含量下降,半水煤气的质量好,产气量高,节省了能源,具有很强的实用性。