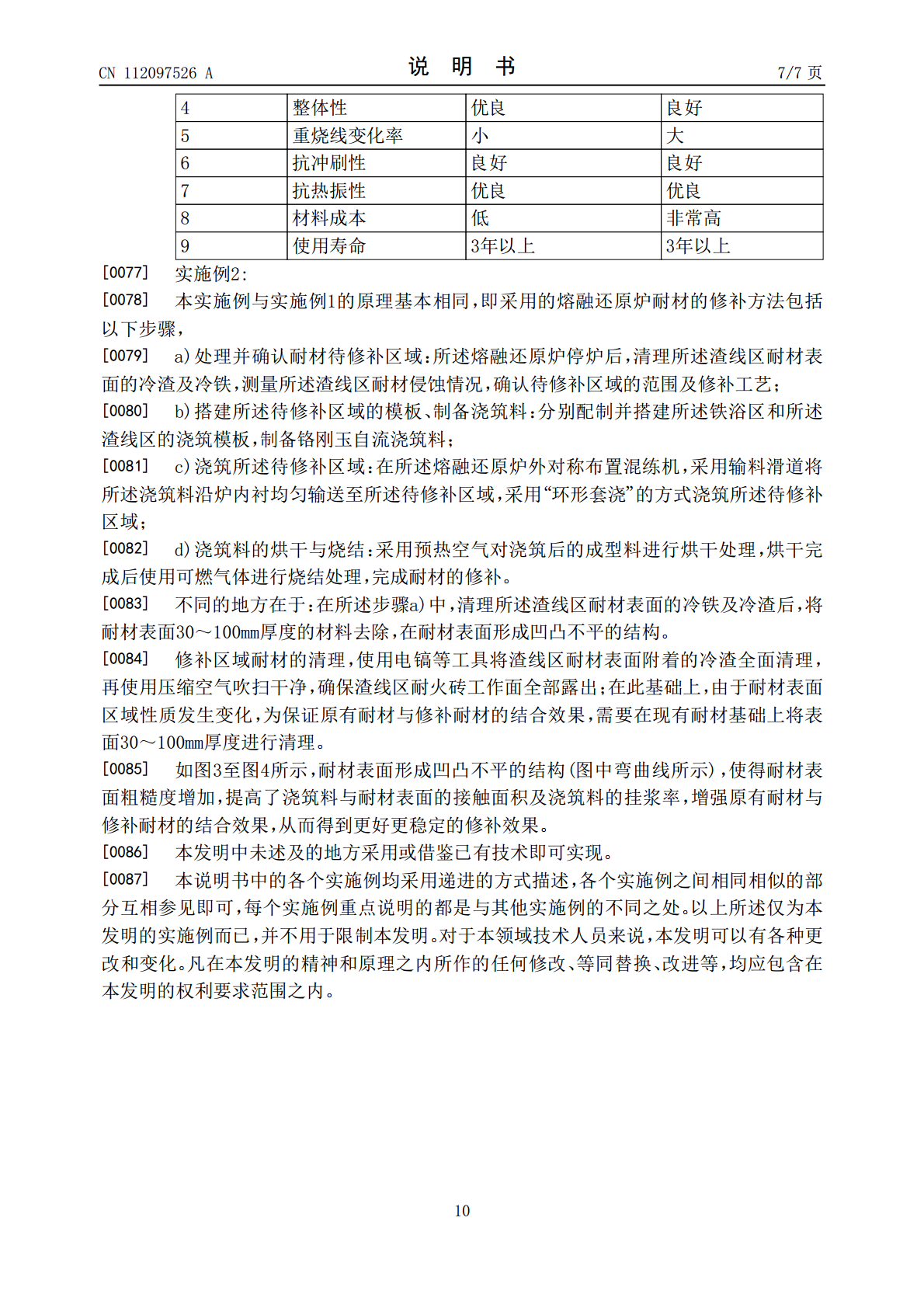

一种熔融还原炉渣区耐材修补方法.pdf

永香****能手

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种熔融还原炉渣区耐材修补方法.pdf

本发明提供了一种熔融还原炉渣区耐材修补方法,包括处理并确认耐材待修补区域,搭建所述待修补区域的模板、制备浇筑料,浇筑所述待修补区域,浇筑料的烘干与烧结。使用本申请提供的耐材修补方法,当SRV炉渣线区耐材达到使用极限尺寸时,不拆除SRV炉耐材内衬,使用自流浇筑料,采用“环形套浇”方式对渣线区耐材浇注修补。自流浇筑料高温强度满足实际生产情况,且维修施工周期短、不会破坏炉缸永久层、节降耐材维修费用、施工灵活,有效地减缓耐材侵蚀,延长SRV炉使用寿命。

一种熔融还原炉耐材砌筑方法.pdf

本发明提供了一种熔融还原炉耐材砌筑方法,包括熔融还原炉永久衬的浇筑、熔融还原炉炉底衬的砌筑、虹吸出铁炉的砌筑、炉底工作衬和侧墙的砌筑以及熔融还原炉熔渣区和煤气室的浇筑。本发明针对熔融还原炉开发了整体浇筑与分层砌筑成型结合的砌筑方法,采用永久衬整体浇筑成型,炉底衬、工作衬等分步多层砌筑,满足冶炼过程高温、高压的环境需求,最大限度减少熔渣对炉衬的侵蚀,保证了炉衬具有良好的抗侵蚀性和抗热震性能,适应高FeO熔渣对耐材的侵蚀,保持较高的机械性能和抗侵蚀性。另外,利用本方法砌筑完成的熔融还原炉体具有三级安全防护措施

利用熔融炉渣生产还原石材原料的方法.pdf

本发明提供了一种利用熔融炉渣生产还原石材原料的方法,所述方法包括的步骤有:将熔融炉渣的温度控制在1400℃-1500℃,进行控温铸造成型;使成型的炉渣在800℃-1000℃的温度下,非还原的气氛下保温1-5小时,然后在2-5小时内逐渐降到室温,得到还原石材原料。本发明为综合利用高炉渣提供了一种节能、高效的途径,所生产的还原石材原料具有色质稳定、抗磨、耐压、不剥落、膨胀系数小、收缩率小的特性。

锌冶炼炉渣熔融还原生产的方法.pdf

本发明公开一种锌冶炼炉渣熔融还原生产的方法。其包括以下步骤:S1、将锌冶炼渣,加入保温装置或熔渣可流出的熔炼反应装置中,并加入钙系矿物与添加剂,加热至熔融态,同时加入氧化铜矿物、硫化铜矿物、含铜物料中的一种或多种,实时监测反应熔渣,通过调控反应熔渣的温度及碱度CaO/SiO

一种利用熔融还原炉产生的炉渣直接制取活性铁粉的方法.pdf

本申请涉及一种利用熔融还原炉产生的炉渣直接制取活性铁粉的方法,采用以下工艺步骤:(1)、将熔融炉渣进行水淬处理后,进行棒磨磁选筛分,得到铁精粉,然后装入螺旋分极机进行机械分级,将粒度分布为0.1mm‑5mm的炉料采用卧式短筒球磨机进行粗磨,粗磨完成后炉料粒度控制在0.4mm以下;(2)、将粗磨完成的炉料采用卧式长筒球磨机进行细磨,细磨完成后含铁料粒度控制在0.2mm以下;(3)、进行多次螺旋分级与球磨,最终达到产品设计要求;(4)、将细磨完成的炉料烘干处理,烘干后炉料含水率控制在8%以下,通过振动筛进行炉