一种高强度厚大件球铁的熔炼方法.pdf

淑然****by

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高强度厚大件球铁的熔炼方法.pdf

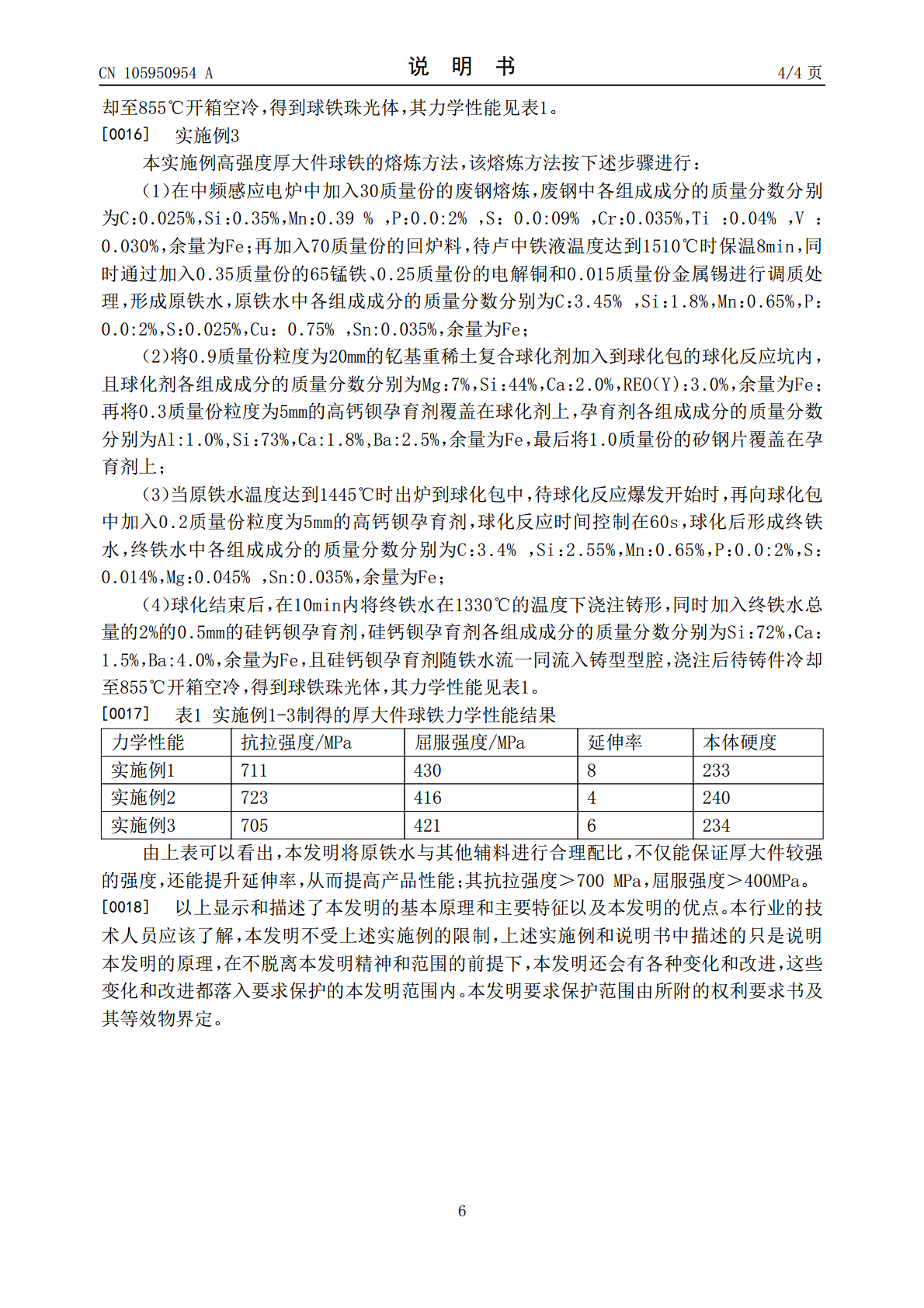

本发明涉及一种高强度厚大件球铁的熔炼方法,在中频感应电炉中加入废钢熔炼,再加入回炉料,待炉中铁液温度达到1500‑1520℃时保温5‑10min,同时进行调质处理,形成原铁水;将球化剂加入到球化包的球化反应坑内,再将孕育剂覆盖在球化剂上,最后将0矽钢片覆盖在孕育剂上;当原铁水温度达到1430‑1460℃时出炉到球化包中,待球化反应爆发开始时,再向球化包中加入孕育剂,球化后形成终铁水;球化结束后,在10min内将终铁水在1320‑1340℃的温度下浇注铸形,同时加入三次孕育剂,浇注后待铸件冷却至830‑88

高强度蠕铁熔炼方法.pdf

本发明公开了高强度蠕铁熔炼方法,首先,炉料熔清;其次,熔清后取样分析并放渣,再加入硅铁、锰铁、钼铁和铜合金调整铁水化学成分;然后,蠕化包内放置蠕化剂,铁水包内铁水浇注入蠕化包进行蠕化处理;接着,蠕化结束后,加入孕育剂和覆盖剂进行孕育处理;最后,浇注,得高强度蠕铁,蠕铁的抗拉强度≥400Mpa,延伸率≥1.0%,本体蠕化率≥75%,珠光体含量≥35%。本发明采用蠕化剂、孕育剂和覆盖剂生产蠕墨铸铁,反应过程平稳,不剧烈沸腾,蠕化剂吸收率高,加入量小,化学成分偏析度小,温降小,便于控制浇注温度,提高了操作性和安

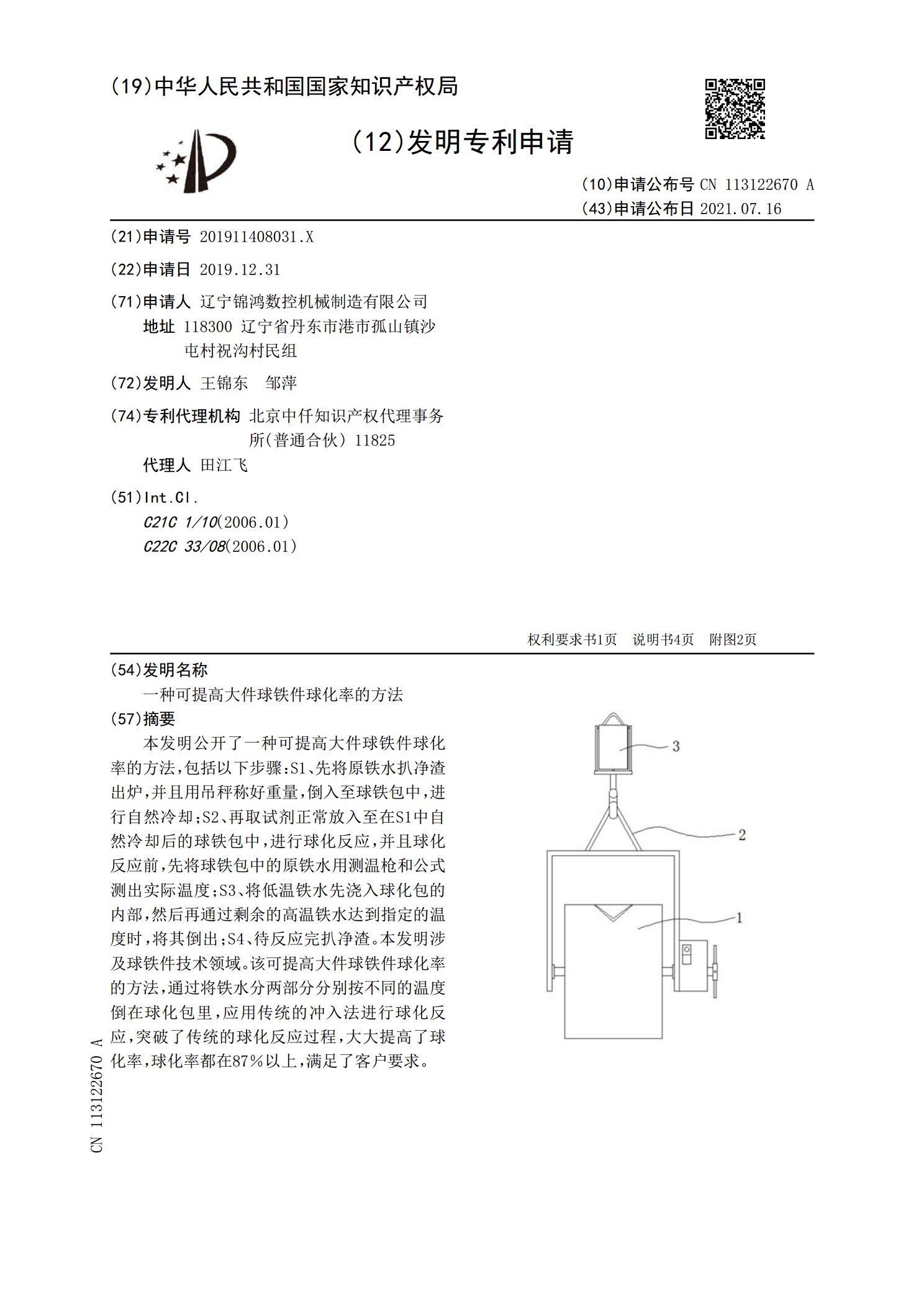

一种可提高大件球铁件球化率的方法.pdf

本发明公开了一种可提高大件球铁件球化率的方法,包括以下步骤:S1、先将原铁水扒净渣出炉,并且用吊秤称好重量,倒入至球铁包中,进行自然冷却;S2、再取试剂正常放入至在S1中自然冷却后的球铁包中,进行球化反应,并且球化反应前,先将球铁包中的原铁水用测温枪和公式测出实际温度;S3、将低温铁水先浇入球化包的内部,然后再通过剩余的高温铁水达到指定的温度时,将其倒出;S4、待反应完扒净渣。本发明涉及球铁件技术领域。该可提高大件球铁件球化率的方法,通过将铁水分两部分分别按不同的温度倒在球化包里,应用传统的冲入法进行球化

一种高强度球铁铸件.pdf

本发明公开了一种高强度球铁铸件,其特征在于,由下列重量百分数的成分组成:碳3.5~3.7%,硅2.5%,锰0.3%,硫≤0.04%,磷≤0.06%,铬0.18~0.21%,铼0.03~0.04%;其余是Fe;高强度球铁铸件的制备方法按下述步骤进行:①在电炉中加入25份废钢熔炼,再加入55份回炉料,最后同时加入0.6份的组织改良剂和17份生铁进行熔炼,形成原铁水;②将球化剂加入到球化包的球化室内,再将孕育剂覆盖在球化剂上,然后将矽钢片覆盖在孕育剂上,最后将组织改良剂加入球化包内;③将电炉中温度控制在1450

一种中等强度高延伸率球铁的熔炼方法.pdf

本发明涉及一种中等强度高延伸率球铁的熔炼方法,通过加料熔炼、成分微调、铁水预处理、铁水精炼、球化处理和铸件成型六个步骤制得球铁铸件。本发明的优点在于:本发明的熔炼方法,加料中生铁最后加入,能防止铁水中结晶型核的烧损;预处理采用碳和碳化硅同时加入的方法,且炉中需倒出1/3的铁水,这样炉中余的铁水的液面处在电炉感应线圈以下,铁水在升温时增大了搅拌力度,使铁水可以充分吸收C和SiC,保证了预处理的效果;孕育处理采用二次孕育处理工艺,及在球化出铁到出铁重量的1/3时向球化包中再加入孕育剂,充分保证铁水的孕育,且制