处理赤泥的方法和系统.pdf

纪阳****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

处理赤泥的方法和系统.pdf

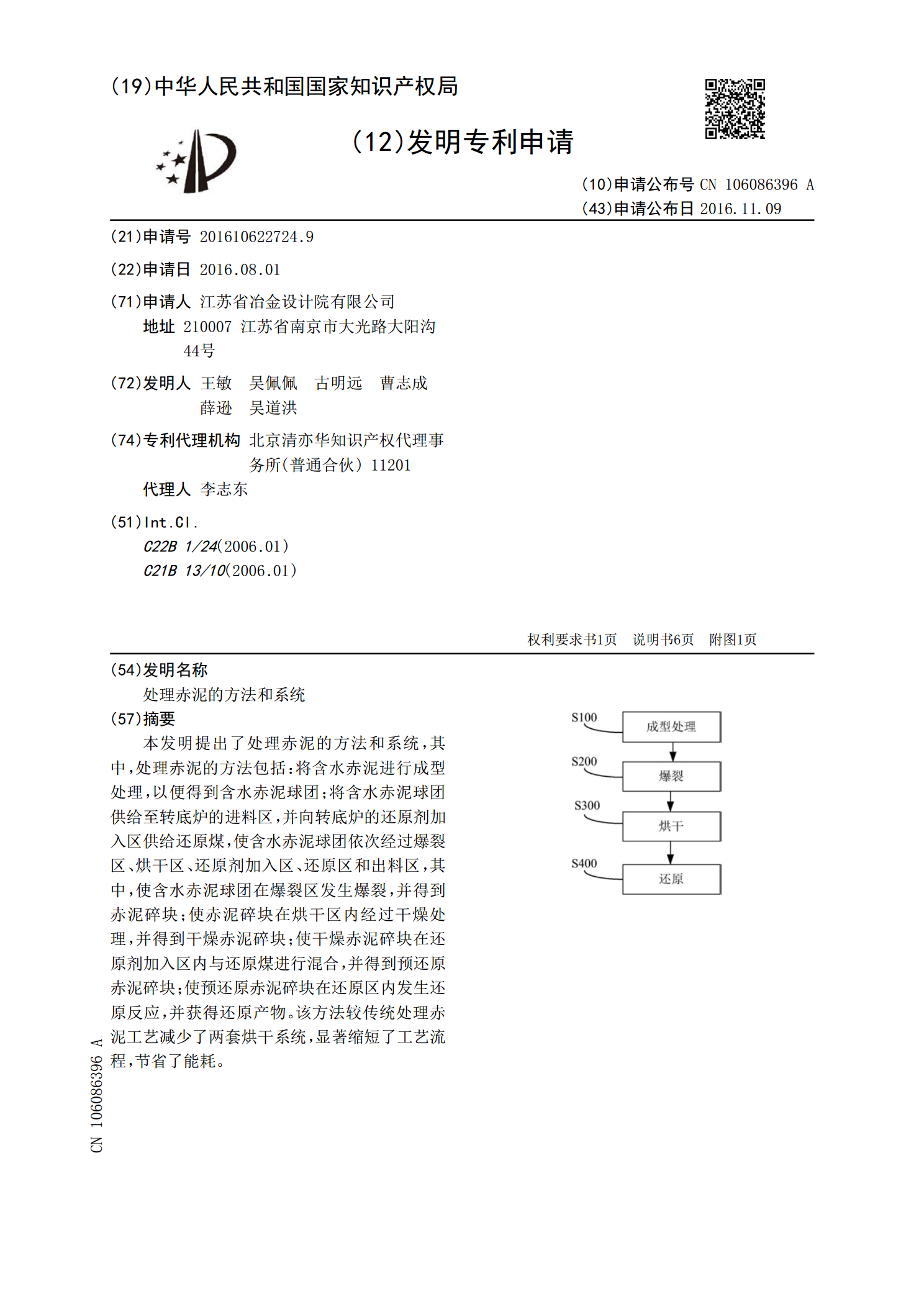

本发明提出了处理赤泥的方法和系统,其中,处理赤泥的方法包括:将含水赤泥进行成型处理,以便得到含水赤泥球团;将含水赤泥球团供给至转底炉的进料区,并向转底炉的还原剂加入区供给还原煤,使含水赤泥球团依次经过爆裂区、烘干区、还原剂加入区、还原区和出料区,其中,使含水赤泥球团在爆裂区发生爆裂,并得到赤泥碎块;使赤泥碎块在烘干区内经过干燥处理,并得到干燥赤泥碎块;使干燥赤泥碎块在还原剂加入区内与还原煤进行混合,并得到预还原赤泥碎块;使预还原赤泥碎块在还原区内发生还原反应,并获得还原产物。该方法较传统处理赤泥工艺减少了

处理赤泥的系统和方法.pdf

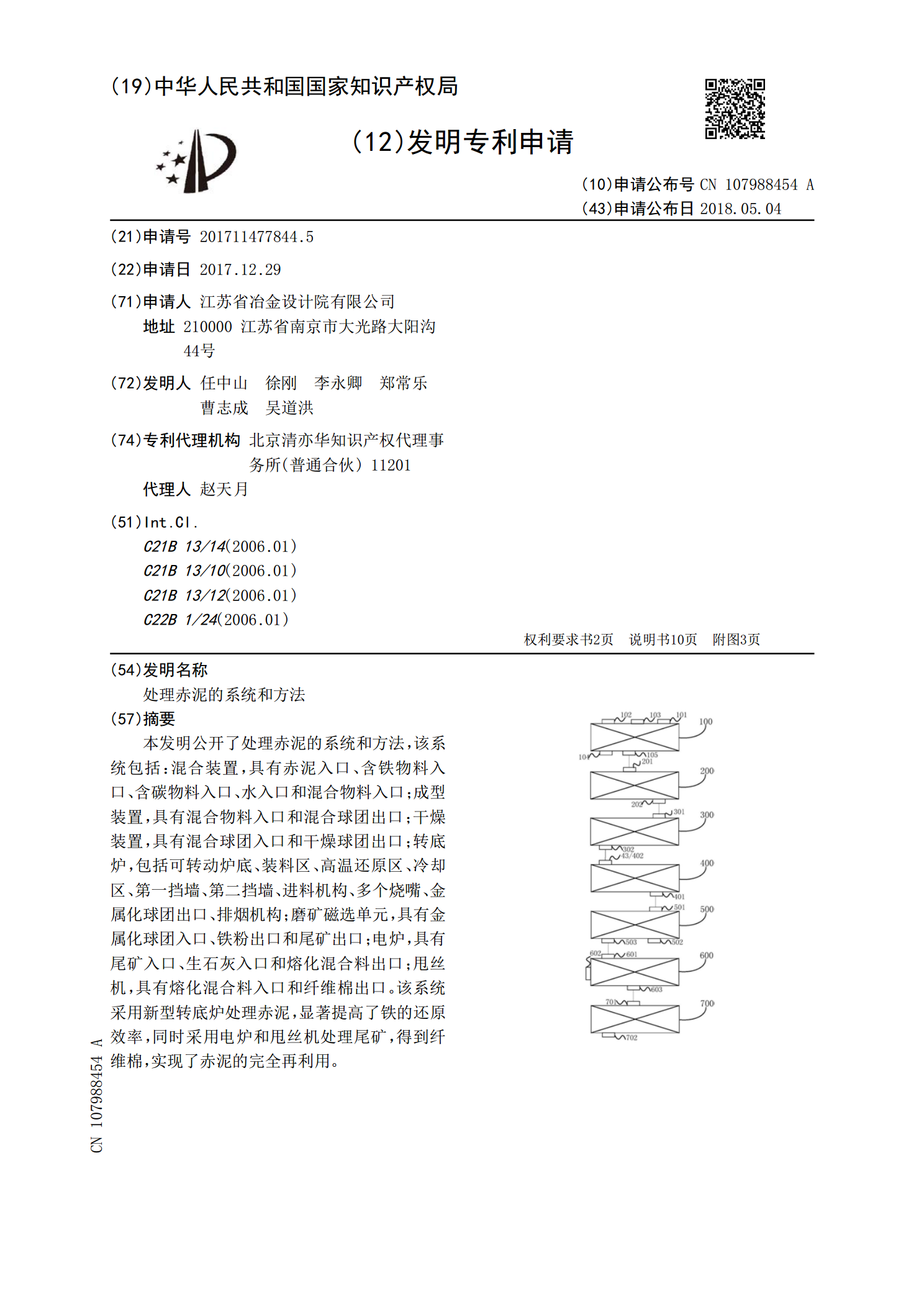

本发明公开了处理赤泥的系统和方法,该系统包括:混合装置,具有赤泥入口、含铁物料入口、含碳物料入口、水入口和混合物料入口;成型装置,具有混合物料入口和混合球团出口;干燥装置,具有混合球团入口和干燥球团出口;转底炉,包括可转动炉底、装料区、高温还原区、冷却区、第一挡墙、第二挡墙、进料机构、多个烧嘴、金属化球团出口、排烟机构;磨矿磁选单元,具有金属化球团入口、铁粉出口和尾矿出口;电炉,具有尾矿入口、生石灰入口和熔化混合料出口;甩丝机,具有熔化混合料入口和纤维棉出口。该系统采用新型转底炉处理赤泥,显著提高了铁的还

处理赤泥的方法和系统.pdf

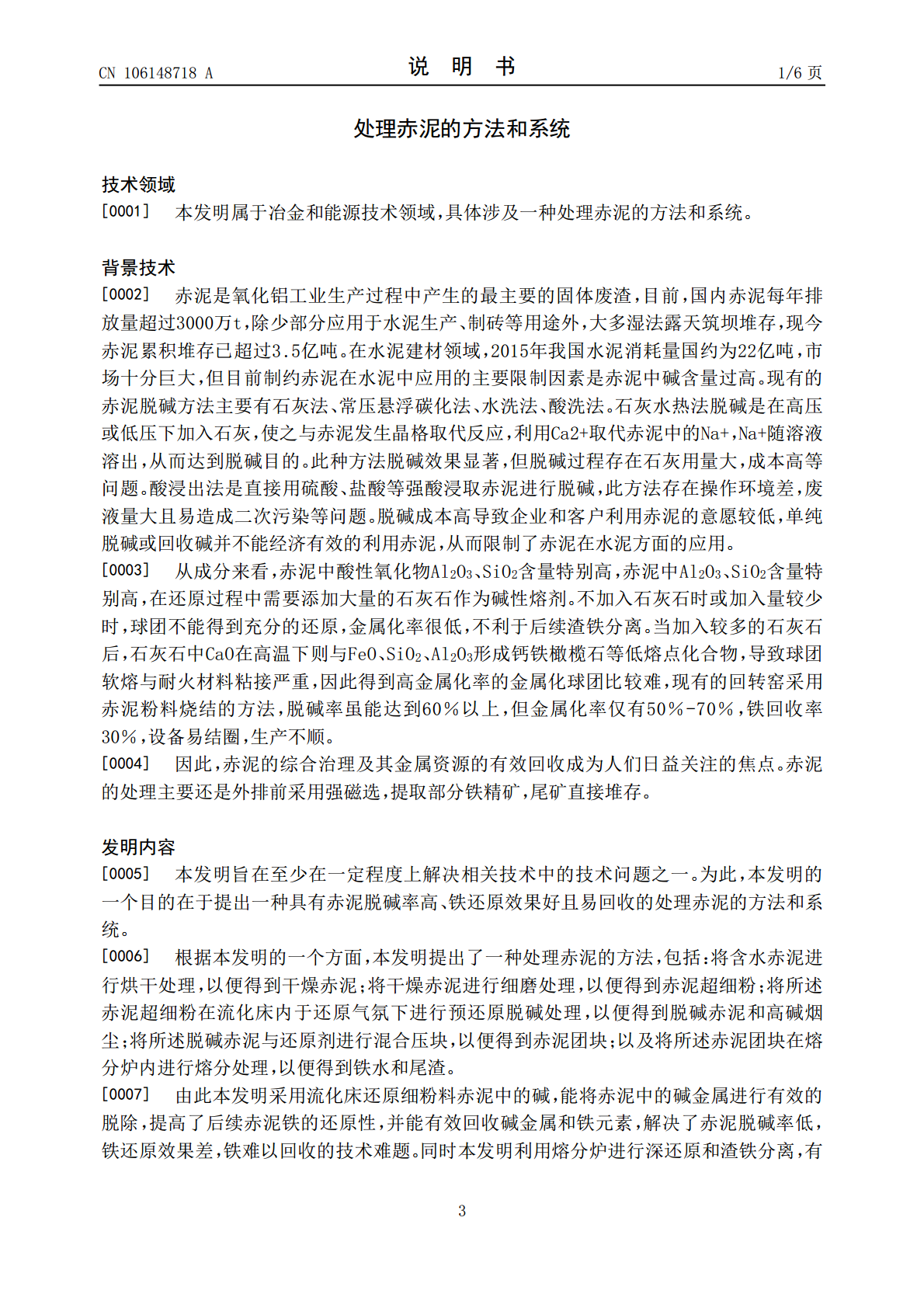

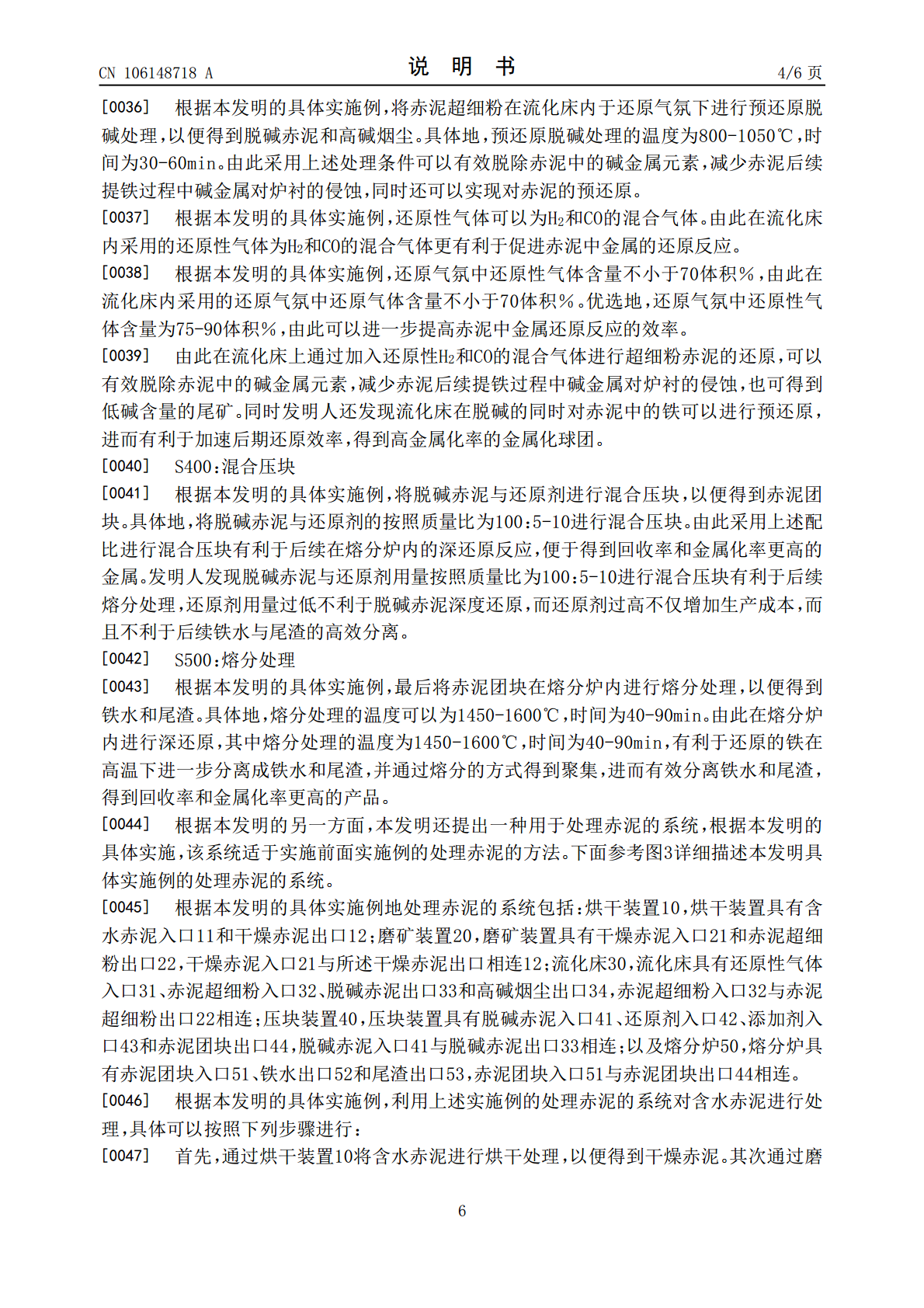

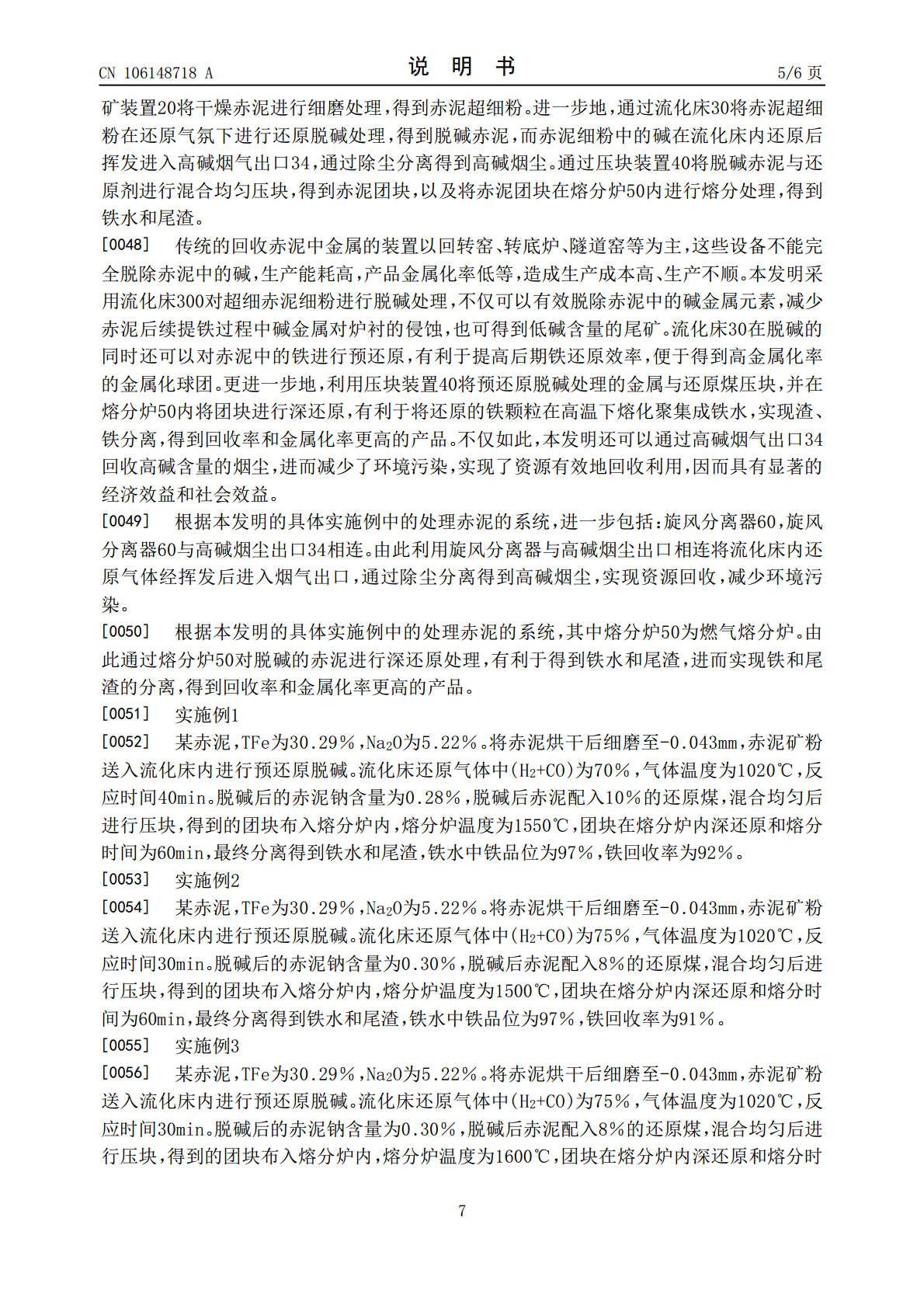

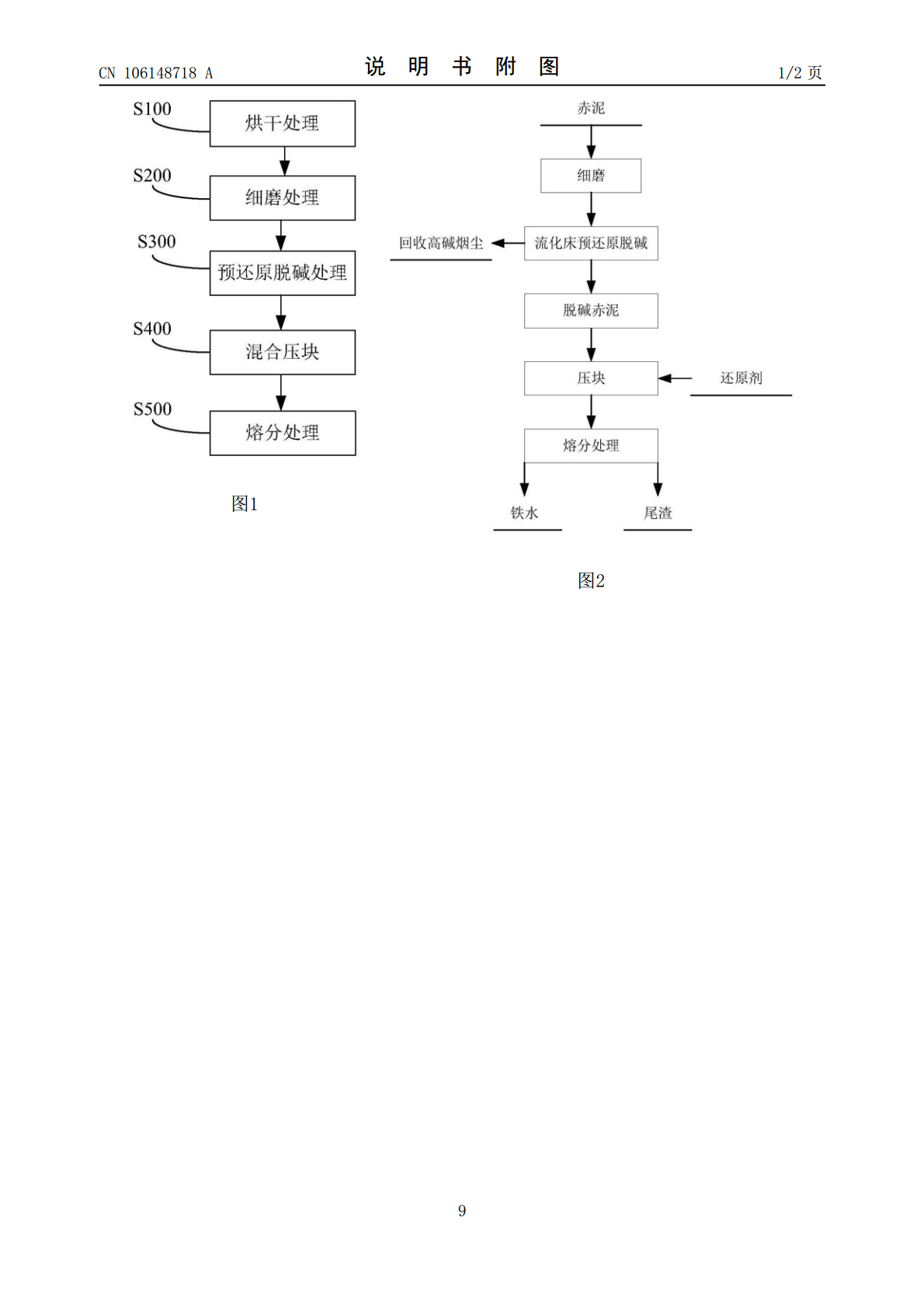

本发明公开了处理赤泥的方法和系统,其中,处理赤泥的方法包括:将含水赤泥进行烘干处理,以便得到干燥赤泥;将干燥赤泥进行细磨处理,以便得到赤泥超细粉;将所述赤泥超细粉在流化床内于还原气氛下进行预还原脱碱处理,以便得到脱碱赤泥和高碱烟尘;将所述脱碱赤泥与还原剂进行混合压块,以便得到赤泥团块;以及将所述赤泥团块在熔分炉内进行熔分处理,以便得到铁水和尾渣。由此采用该方法能有效地脱除赤泥中的碱金属,提高了后续赤泥铁的还原性,解决了赤泥脱碱率低,铁还原效果差,铁难以回收的技术难题。同时本发明利用熔分炉进行深还原和渣铁分

处理赤泥的方法和系统.pdf

本发明公开了一种处理赤泥的方法和系统,该方法包括:(1)将赤泥、还原煤、添加剂、粘结剂和水进行混合,以便得到混合物料;(2)将所述混合物料进行压球,以便得到混合球团;(3)将所述混合球团供给至转底炉的进料区,使得所述混合球团依次经过所述转底炉的预热区、中温区和高温区进行还原,并将得到金属化球团经出料区排出;(4)将所述金属化球团、钙系添加剂和碳粉供给至燃气熔分炉中进行熔分处理,以便得到金属铁和熔分渣;(5)将所述熔分渣和辅料进行保温调质,以便得到矿渣棉。该方法不仅有效提取了赤泥中铁,而且通过将熔分过程中所

处理赤泥的方法和系统.pdf

本发明公开了处理赤泥的方法和系统,其中,处理赤泥的方法包括:将含水赤泥进行烘干处理,以便得到干燥赤泥;将干燥赤泥进行细磨处理,以便得到赤泥超细粉;将赤泥超细粉在流化床内于还原气氛下进行预还原脱碱处理,以便得到脱碱赤泥和高碱烟尘;将脱碱赤泥与还原剂和添加剂进行混合压块,以便得到赤泥团块;将赤泥团块在转底炉内进行直接还原处理,以便得到金属化球团;以及将金属化球团进行磨矿和磁选分离,以便得到铁粉和尾渣。由此采用该方法能将赤泥中的碱金属有效的脱除,解决了赤泥脱碱率低,铁还原效果差,铁难以回收的技术难题。同时通过加