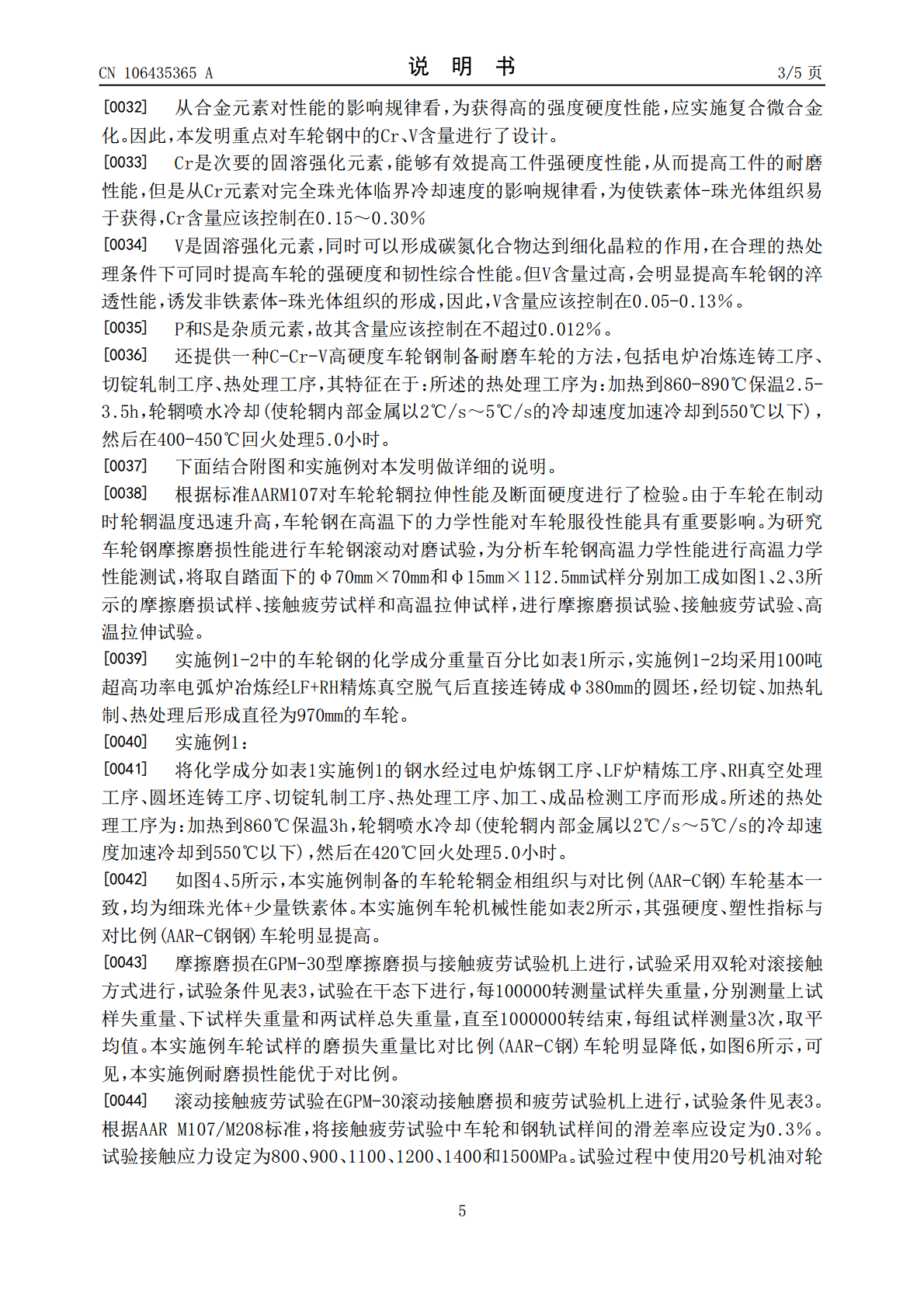

一种高硬度耐磨车轮钢及车轮制备方法.pdf

An****70

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高硬度耐磨车轮钢及车轮制备方法.pdf

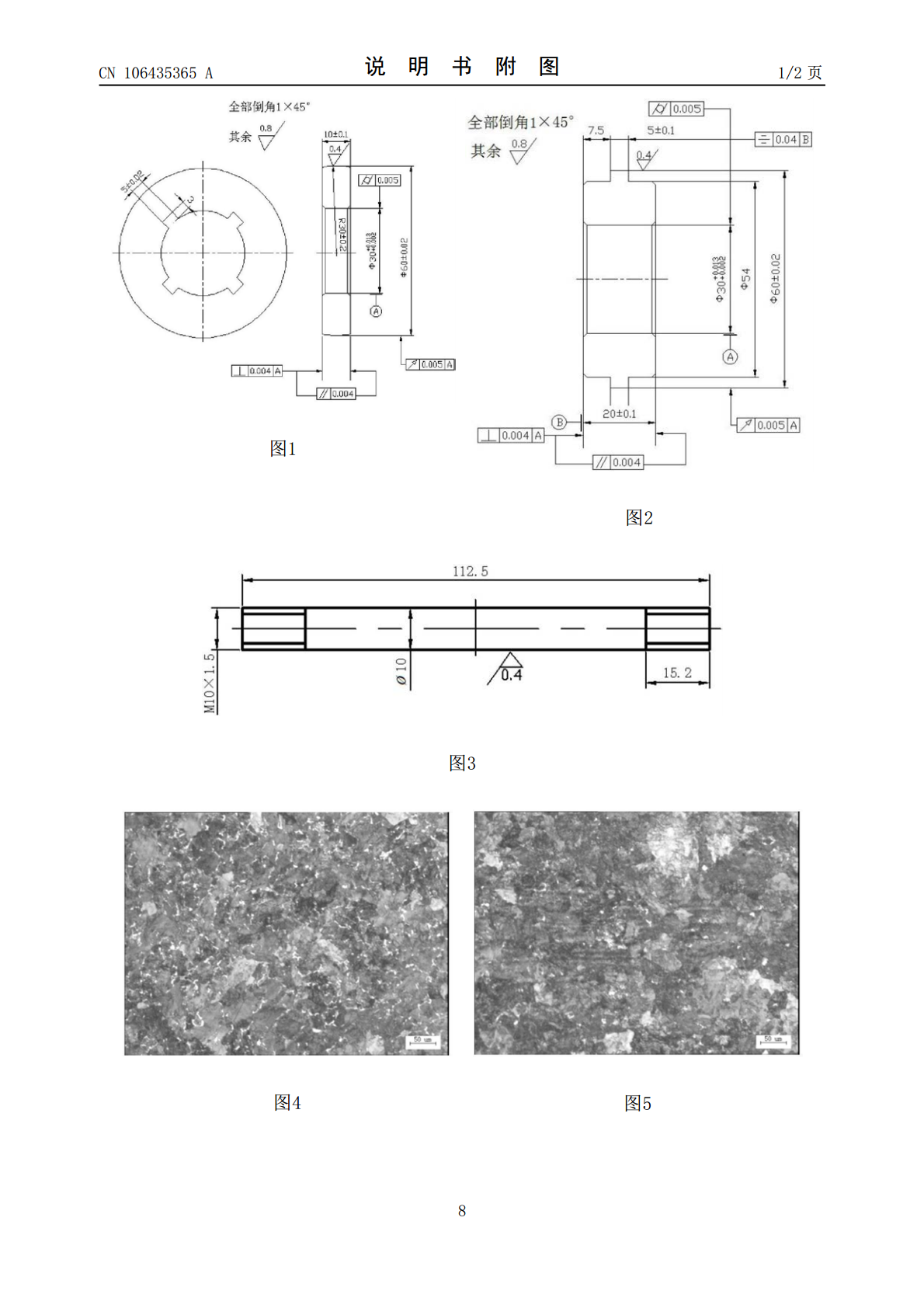

本发明涉及车轮用车轮钢及其制备方法,其化学成分重量百分比为:C0.70~0.80%、Si0.70~1.80%、Mn0.40~1.00%、Cr0.15~0.30%、V0.05‑0.13%、P≤0.012%、S≤0.012%,其余为Fe和不可避免的杂质元素。通过电炉冶炼连铸工序、切锭轧制工序、热处理等工序制备C‑Cr‑V高硬度耐磨车轮。制备的车轮相比AAR‑C材质车轮钢,能够显著提高车轮强硬度,获得了良好的综合性能,同时,车轮高温力学性能、抗摩擦磨损性能均得到提高。同时,本发明制成的车轮能够保持原有车

铁路货车用高硬度车轮钢及车轮制备方法.pdf

本发明公开了一种铁路货车用高硬度车轮钢,其化学成分重量百分比为:C0.63-0.69%,Si1.00-1.20%,Mn0.90-1.10%,Mo0.05-0.08%,Cr0.30-0.40%,Als0.010-0.030%,P≤0.015%,S≤0.015%,其余为Fe和不可避免的杂质元素。本发明还公开了一种车轮的制备方法,包括热处理工序,所述热处理工序为:在830-850℃保温2.0-2.5小时后空冷,然后在840-860℃保温2.0-2.5小时,喷水冷却轮辋至550℃以下,然后在500-520℃回火处

一种中碳高硬度重载车轮钢及其热处理方法及重载车轮的制备方法.pdf

本发明公开了一种中碳高硬度重载车轮钢及其热处理方法及重载车轮的制备方法,所述中碳高硬度重载车轮钢包括以下重量百分比的化学成分:C0.60‑0.67%、Si0.80‑0.95%、Mn0.75‑0.90%、Cr0.25‑0.35%、V0.05‑0.10%、P≤0.015%、S≤0.021%,其余为Fe和不可避免的杂质元素。本发明制备的AAR‑BM车轮与常规AAR‑B相比,可在符合B级钢成分、塑性韧性指标不降低的前提下,硬度、强度大幅度提高,其轮辋踏面下40mm处硬度在332HBW以上,外侧面硬度在34

一种抗失圆车轮钢、车轮及车轮的制备方法.pdf

本发明公开了一种抗失圆车轮钢、车轮及车轮的制备方法,属于轨道交通车轮及其制备方法技术领域。本发明中包括以下重量百分比的组分:C:0.56%~0.60%、Si:0.25%~0.35%、Mn:0.70%~0.80%、Cr:0.20%~0.25%、Ni:0.10%~0.20%、P≤0.008%、S≤0.008%,其余为Fe和不可避免的杂质元素。本发明的目的在于克服现有技术中轨道交通车轮易发生失圆问题的不足,提供了一种抗失圆车轮钢、车轮及车轮的制备方法,能够显著提高车轮的硬度及周向硬度均匀性,有利于降低车轮的失圆

一种高硬度聚氨酯叉车轮的制备方法.pdf

本发明公开了一种高硬度聚氨酯叉车轮的制备方法,包括如下步骤:将海泡石粉、卵磷脂、水混合,升温搅拌,调节体系pH值为5‑5.7,升温继续搅拌,离心,洗涤,喷雾干燥得到预处理海泡石;将聚氨酯预聚体、预处理海泡石、新戊二醇混合均匀,置于模具中,脱模,升温,保温得到高硬度聚氨酯叉车轮。本发明提出的高硬度聚氨酯叉车轮的制备方法,所得聚氨酯叉车轮具有硬度高、回弹性好的优点,而且机械强度高,承载力高,不破坏地面,同时耐冲击、耐疲劳性好,适用温度范围广的特点,成本低廉,使用寿命久。