碳气凝胶的制备方法.pdf

慧颖****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

碳气凝胶的制备方法.pdf

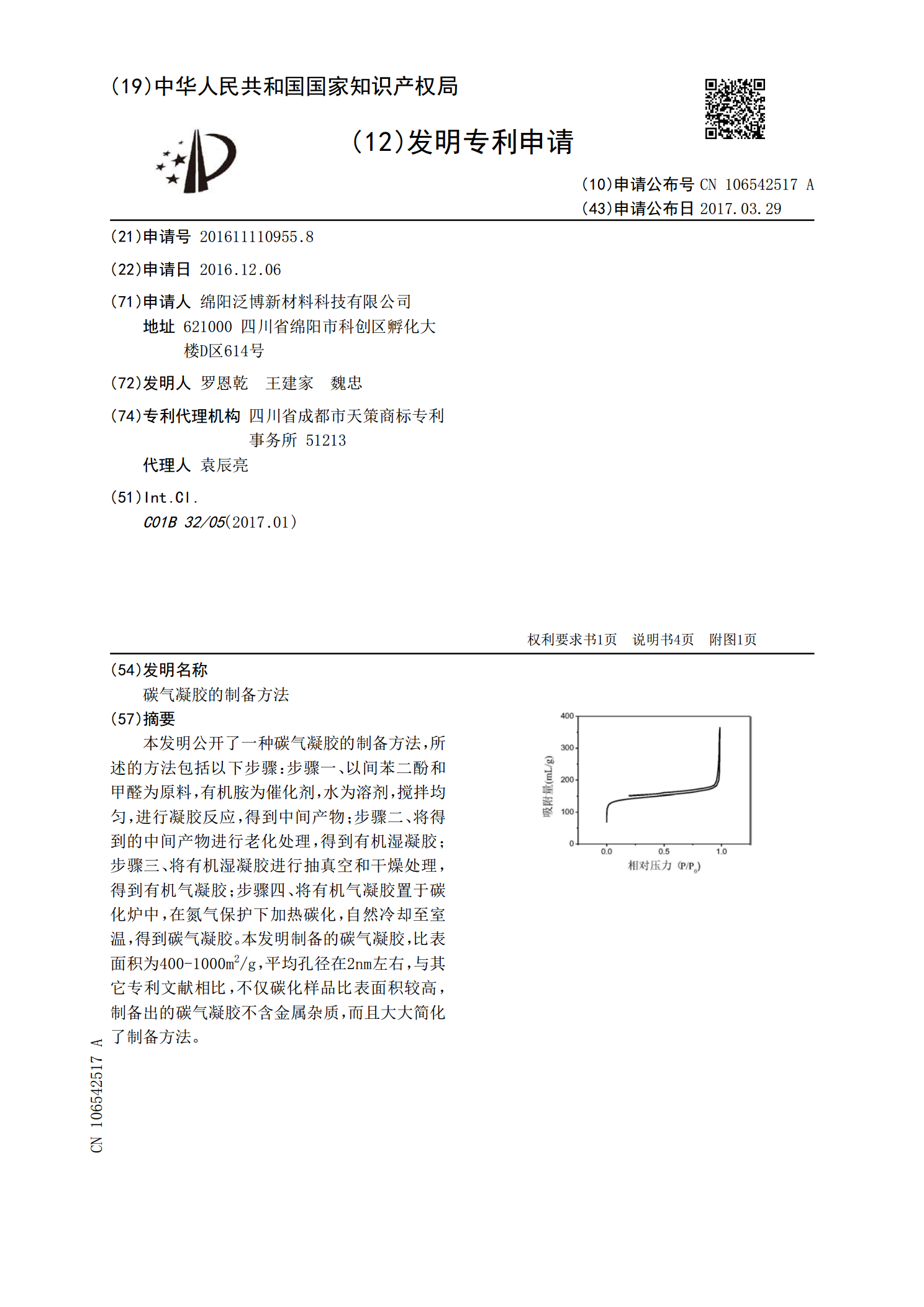

本发明公开了一种碳气凝胶的制备方法,所述的方法包括以下步骤:步骤一、以间苯二酚和甲醛为原料,有机胺为催化剂,水为溶剂,搅拌均匀,进行凝胶反应,得到中间产物;步骤二、将得到的中间产物进行老化处理,得到有机湿凝胶;步骤三、将有机湿凝胶进行抽真空和干燥处理,得到有机气凝胶;步骤四、将有机气凝胶置于碳化炉中,在氮气保护下加热碳化,自然冷却至室温,得到碳气凝胶。本发明制备的碳气凝胶,比表面积为400‑1000m

碳气凝胶的制备方法.pdf

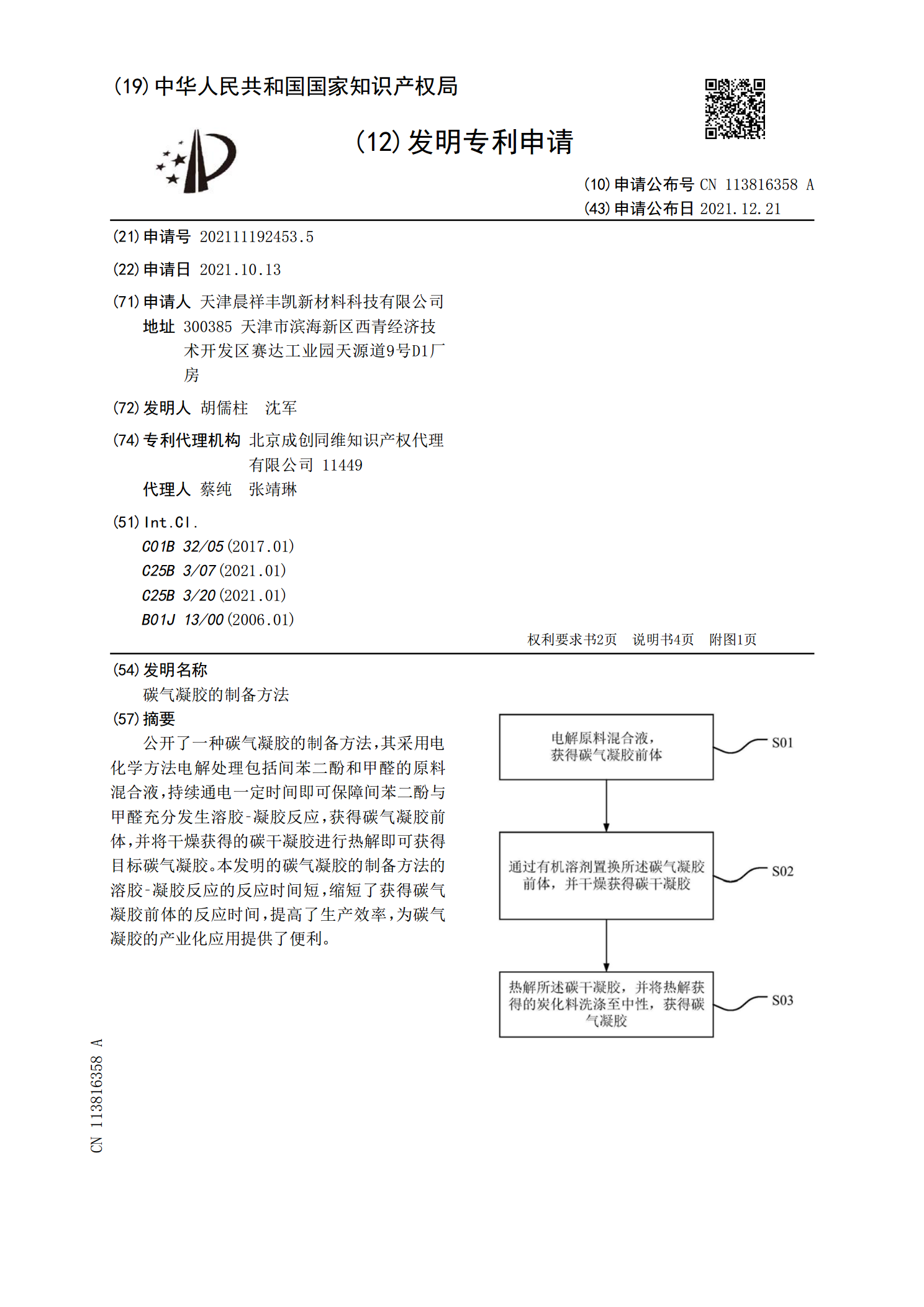

公开了一种碳气凝胶的制备方法,其采用电化学方法电解处理包括间苯二酚和甲醛的原料混合液,持续通电一定时间即可保障间苯二酚与甲醛充分发生溶胶‑凝胶反应,获得碳气凝胶前体,并将干燥获得的碳干凝胶进行热解即可获得目标碳气凝胶。本发明的碳气凝胶的制备方法的溶胶‑凝胶反应的反应时间短,缩短了获得碳气凝胶前体的反应时间,提高了生产效率,为碳气凝胶的产业化应用提供了便利。

仿生结构超轻碳气凝胶的制备方法.pdf

本发明公开了一种仿生结构超轻碳气凝胶的制备方法,包括:制备魔芋葡甘聚糖‑氧化石墨烯混合溶液;将魔芋葡甘聚糖‑氧化石墨烯混合溶液制成魔芋葡甘聚糖‑氧化石墨烯干燥体;将魔芋葡甘聚糖‑氧化石墨烯干燥体在氮气气氛中高温处理,冷却得到魔芋葡甘聚糖‑石墨烯碳气凝胶;将魔芋葡甘聚糖‑石墨烯碳气凝胶加入硫酸钛水溶液中,搅拌后转入的聚四氟乙烯不锈钢反应釜,水热反应,自然冷却后得到水热产物,将得到的水热产物清洗、真空干燥,得到二氧化钛负载的仿生结构超轻碳气凝胶。制备的仿生结构超轻碳气凝胶具有吸附催化双功能,在放射性废水体系下

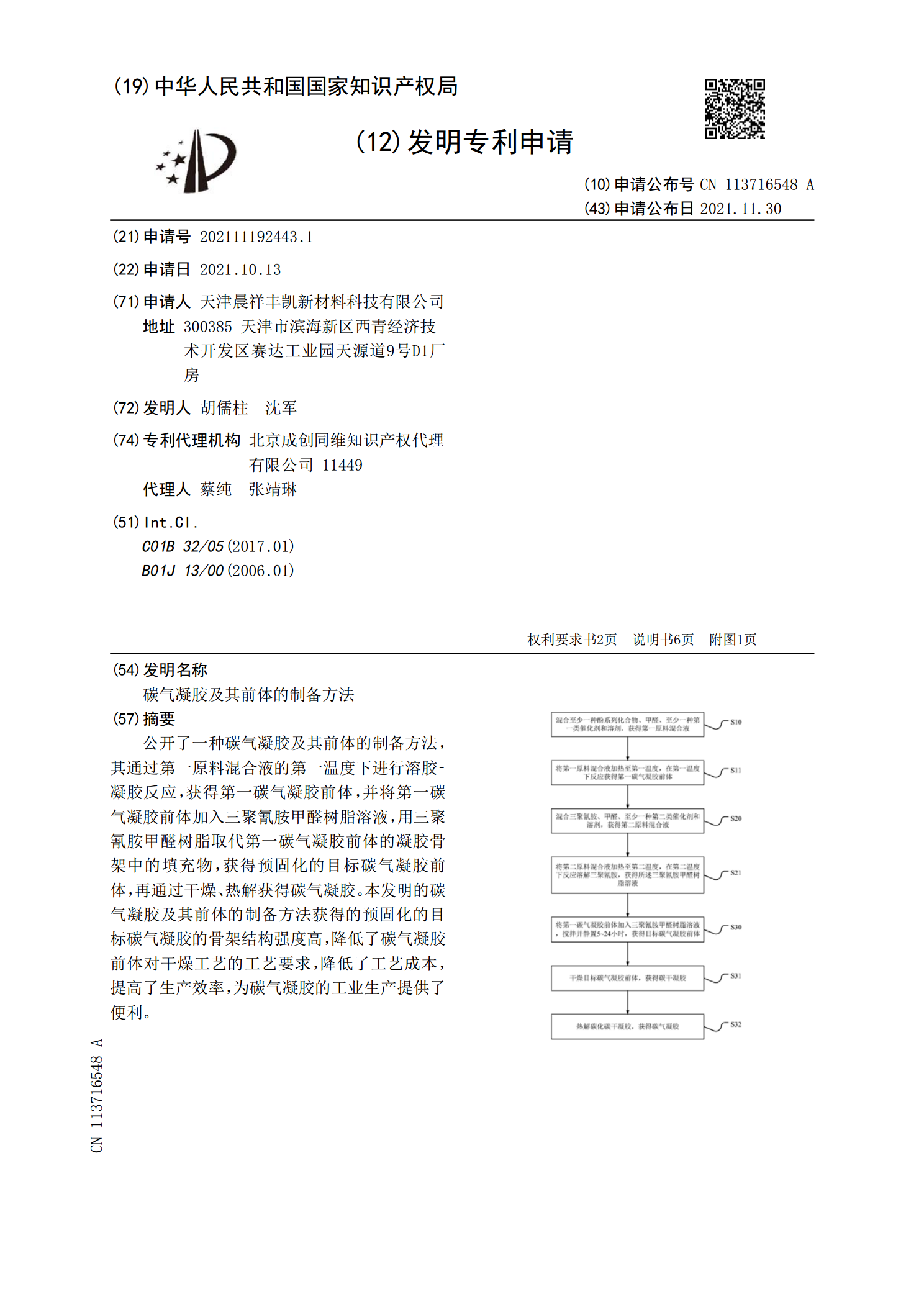

碳气凝胶及其前体的制备方法.pdf

公开了一种碳气凝胶及其前体的制备方法,其通过第一原料混合液的第一温度下进行溶胶‑凝胶反应,获得第一碳气凝胶前体,并将第一碳气凝胶前体加入三聚氰胺甲醛树脂溶液,用三聚氰胺甲醛树脂取代第一碳气凝胶前体的凝胶骨架中的填充物,获得预固化的目标碳气凝胶前体,再通过干燥、热解获得碳气凝胶。本发明的碳气凝胶及其前体的制备方法获得的预固化的目标碳气凝胶的骨架结构强度高,降低了碳气凝胶前体对干燥工艺的工艺要求,降低了工艺成本,提高了生产效率,为碳气凝胶的工业生产提供了便利。

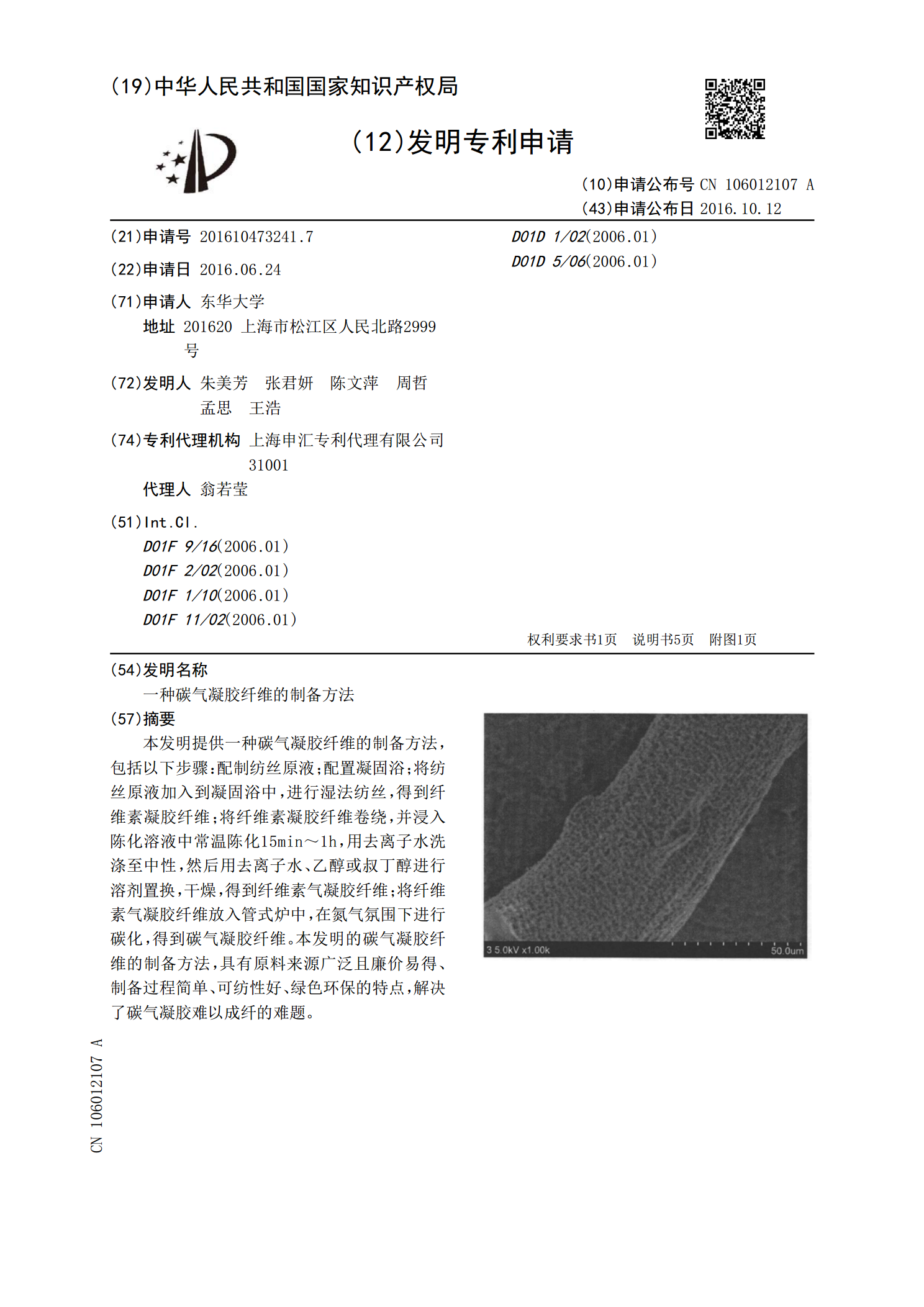

一种碳气凝胶纤维的制备方法.pdf

本发明提供一种碳气凝胶纤维的制备方法,包括以下步骤:配制纺丝原液;配置凝固浴;将纺丝原液加入到凝固浴中,进行湿法纺丝,得到纤维素凝胶纤维;将纤维素凝胶纤维卷绕,并浸入陈化溶液中常温陈化15min~1h,用去离子水洗涤至中性,然后用去离子水、乙醇或叔丁醇进行溶剂置换,干燥,得到纤维素气凝胶纤维;将纤维素气凝胶纤维放入管式炉中,在氮气氛围下进行碳化,得到碳气凝胶纤维。本发明的碳气凝胶纤维的制备方法,具有原料来源广泛且廉价易得、制备过程简单、可纺性好、绿色环保的特点,解决了碳气凝胶难以成纤的难题。